CNC rezkanje bistveno izboljša učinkovitost rezanja in življenjsko dobo orodja

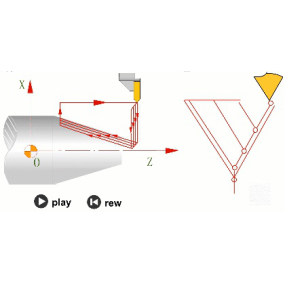

Pomemben napredek pri izboljšanju učinkovitosti rezanja kovin je rezultat skupnih prizadevanj proizvajalcev orodij, proizvajalcev strojnih orodij in razvijalcev programske opreme. Vstavljanje rezkanja (Z-osi rezkanje) je dober primer obdelave. Pri vstavljanju rezkanja vrtljivo orodje neposredno reže v obdelovanec vzdolž smeri osi Z in upogne orodje navzgor vzdolž osi Z. Nato se za določeno razdaljo premika vodoravno vzdolž smeri osi X ali osi Y ter izvede navpično rezanje, ki se prekriva s prejšnjim rezalnim delom, da reže več materiala obdelovanca. Vstavljanje rezkanja ima številne prednosti. Zlasti pri obdelavi dolgih previsov (kot je rezkanje globokih votlin plesni) mora tradicionalna metoda ravnega rezkanja (npr. rezkanje z ene strani obdelovanca na drugo) zmanjšati hitrost rezanja, da bi zmanjšali bočno silo, ki lahko povzroči klepetanje. Med vstavljanjem rezkanja se rezalna sila neposredno prenese na vreteno stroja in delovno mizo, s čimer doseže veliko višjo stopnjo odstranjevanja kovin kot tradicionalne metode rezkanja. Po podjetju AMT Software Company programski paket Prospector CAM, ki ga je razvilo podjetje, vključuje funkcijo vstavljanja rezkanja.V primerjavi s tradicionalnim ploščatim grobim rezkanjem z rezkalnimi rezkalniki v obliki gumba je mogoče stopnjo odstranjevanja kovin pri obdelavi vstavljanja rezkanja izboljšati za vsaj 50%. Zaradi zmožnosti zmanjšanja bočne obremenitve komponent obdelovalnih strojev se rezkanje rež lahko uporablja za staromodna ali lahka obdelovalna orodja z nezadostno togostjo za izboljšanje produktivnosti. John Ross, vodja trženja podjetja Doushan Machine Tool Company, se strinja z izjavo, da lahko rezkanje rezil zmanjša rezalno silo, ki deluje na nizko zmogljivih obdelovalnih strojih, vendar dodaja, da je pri novih obdelovalnih strojih s konstrukcijsko zasnovo, ki spodbuja obdelavo rezkanja, mogoče prednosti tega procesa maksimirati. Poudaril je, da je zaradi neposrednega prenosa rezalne sile v vreteno strojnega orodja in delovno mizo mogoče različne težave, ki jih povzroča šibko vpenjanje obdelovanca, v največji meri zmanjšati. Bill Fiorenza, vodja izdelkov proizvodne linije kalupov podjetja Ingersoll Tool Company, je povedal, da rezkanje vložkov pomaga zmanjšati toploto rezanja, ki vstopa v orodje in obdelovanec. Povedal je:"Med vstavljanjem rezkanja v obdelovanec ni veliko toplote, saj se rezalno orodje vrti s hitro hitrostjo za rezanje in rezanje obdelovanca. Le majhen del obdelovanca s premikajočim se korakom stopi v stik z orodjem."Ta funkcija je še posebej koristna pri rezanju težko obdelanih materialov, kot so nerjaveče jeklo, visokotemperaturne zlitine in titanove zlitine. Fiorenza je med predstavitvijo vstavljanja in rezkanja pojasnila:"Običajno je temperatura kovinskih sekancev zelo visoka in lahko celo pečete sendvič v kupu sekancev. Ko pa je postopek vstavljanja in rezkanja končan, lahko takoj položite roko na obdelovanec in se počutite hladnejše na dotik."Zmanjšanje vročine rezanja ne more le podaljšati življenjske dobe orodja, ampak tudi zmanjšati deformacijo obdelovanca.

【 Vredno poskusiti 】 Vstavljanje rezkanja lahko močno pospeši ritem proizvodnje vrhunskih in kompleksnih komponent. Gary Meyers, vodja rezkalnih izdelkov pri Seco Tool Company, je dejal, da so "najpogosteje uporabljena področja tehnologije rezkanja vložkov proizvodnja plesni in letalska industrija, saj so vrste delov v teh industrijah zelo primerne za rezkanje vložkov." Proizvajalci kalupov morajo rezkati različne kompleksne oblike na celotnem obdelovancu, da oblikujejo votline plesni, številni letalski deli pa se obdelujejo tudi iz celotnih praznin. Povedal je:"Količina rezanja teh obdelovancev je osupljiva in v nekaterih primerih je treba iz praznine rezati 50% -60% ali celo več materiala obdelovanca."Kenyon Whetsell, vodja izdelkov DP Technology, razvijalec programske opreme ESPRIT CAM, je poudaril, da lahko poleg proizvajalcev kompleksnih delov tudi splošne strojne delavnice koristijo od uporabe tehnologije rezkanja vložkov. Kovinska obdelava WeChat, vsebina je dobra in vredna slediti. Povedal je:"Nekatere delavnice še vedno uporabljajo 2,5-osno tehnologijo obdelave, ki ima zastarele vrste obdelovalnih strojev, slabo togost in nezadostno vpenjalno silo pritrdilnih naprav, vendar še vedno upajo, da bodo izboljšale produktivnost. Te delavnice lahko za dosego tega cilja uporabljajo 2,5-osno tehnologijo rezkanja."Juan Seculi, globalni vodja izdelkov Kennerjevih indeksiranih rezkalnih strojev, meni, da je"tehnologija rezkanja široko uporabljena za kompleksne oblike in votline velikih in srednje velikih delov. V tej vrsti obdelave je razmerje dolžine in premer rezkalnega stroja ključnega pomena, tradicionalne strategije pa lahko ustvarijo klepetje in

Oblikovalne značilnosti rezkalnih rezkalnikov: Proizvajalci orodij so razvili različne rezkalne rezkalnike, ki lahko v celoti izkoristijo prednosti rezkalne tehnologije. Meyers iz Shangao Tools je dejal, da se rezalna sila takšnih orodij v bistvu neposredno prenaša nazaj na Z-os. Geometrijska oblika rezkalnika je zelo podobna obliki rezkalnika 90 kvadratnih ramen. Razlika je v odstopanju vodilnega kota rezkalnega rezila od navpične ravnine za nekaj stopinj, kar je lahko 87 namesto 90. Če se bočnica vstavi in brusi navzdol z 90-stopinjskim rezkalnim rezilom, se bo celoten rezalni rob rezila drgnil ob bočnico. Če je vodilni kot orodja 87, je med rezalnim robom in bočnico obdelovanca vrzel. Rezkalnik mora uporabiti rezalni rob na dnu rezila, da se prepreči rezanje s strani rezila, saj je prehod z dna na stran rezila najšibkejša točka rezila, strojna obdelava s strani rezila pa lahko povzroči radialne rezalne sile, ki lahko povzročijo vibracije. Meyers je dodal, da čeprav rezanje s stranico rezila ni običajno, lahko rezkalnik v nekaterih postopkih obdelave, imenovanih "gor (ali dol) profilno rezkanje", vstavi in brusi kompleksne oblike v potezah navzgor in navzdol. Preprost primer je uporaba metode rezanja spodnjih korenin za rezkanje ravnih stranic. "Najprej lahko vstavite rezkanje navzdol, nato se premaknete navznoter in brusite koren obdelovanca."Meyers meni, da je omejitev tehnologije rezkanja vložkov razlika med dejanskim premerom rezanja orodja in premerom ohišja orodja. Da bi zagotovili maksimalno podporo rezalnemu robu, je treba telo standardnega rezkalnega rezkalnika povečati, da bo čim bližje celotnemu rezalnemu premeru orodja. Pri rezkalnem rezkalniku, ki se uporablja za rezkanje profilov, premer rezanja rezila presega premer ohišja orodja. Kovinska obdelava WeChat, vsebina je dobra in vredna slediti. Rekel je:"Toda presežena količina je določena omejitev, saj podaljšanje rezkalnega rezila ne more biti prevelika."Meyers je dejal, da so njegova tehnologija in orodja primerna tudi za polnatančno in natančno obdelavo. Predlagal je, da je treba za doseganje boljše gladkosti površine obdelave zmanjšati radialni korak rezanja, kar je enako kot metoda obdelave z zmanjšanim korakom, ki se uporablja pri 3D natančnem rezkanju s krogličnimi končnimi mlini. Meyers je pojasnil, da se razdalja rezalnega koraka v osnovi določi na podlagi širine rezila in količine materiala, ki ga rezalni rob reže v obdelovanec. Priporočena velikost koraka za vzorce orodnih izdelkov bo povzročila določeno višino ostanka, ki določa hrapavost površine določenega rezkalnika z vložki.

Seculi iz Kenneth Metala je navedel, da se konstrukcija rezkalnika nenehno izboljšuje in izpopolnjuje. Nove značilnosti rezkalnika Kenner Z-osi na primer vključujejo: nazobčana struktura, zasnovana na ohišju rezalnika, lahko izboljša nastajanje čipov in zmogljivost odstranjevanja čipov, zasnova izhoda za hladilno tekočino pa lahko izboljša nadzor nad rezalno toploto in zmogljivostjo odstranjevanja čipov. Rekel je: "Te integrirane konstrukcijske zasnove z ohišjem orodja v kombinaciji z uporabo velikega kotnega grabljalnika lahko zmanjšajo rezalno silo, zmanjšajo povpraševanje po moči strojnega orodja, s čimer podaljšajo življenjsko dobo orodja in izboljšajo zanesljivost obdelave."

Fiorenza je poudarila, da čeprav ima uporaba tehnologije CAM rezkanja zgodovino vsaj 15 let, se v zadnjih letih strojne delavnice vedno bolj zavedajo, da lahko rezkanje doseže višje stopnje odstranjevanja materiala, in zaradi lažjega programiranja in preverjanja poti orodja je uporaba rezkanja postala lažja kot v preteklosti. Vedno več CAM sistemov ima algoritme, ki so posebej zasnovani za vstavljanje in rezkanje obdelave. Poleg tega lahko strojna delavnica s programsko opremo za simulacijo rezanja preveri zanesljivost pred začetkom programa rezkalnega cikla. Fiorenza je dejala:"Potrebno je preveriti gibanje orodja vzdolž rezalne poti, saj specializirani rezkalniki običajno niso sredinska rezalna orodja."Če izbrani rezalni korak ni primeren ali če je dovoljenje za obdelavo obdelovanca nejasno, je mogoče povzročiti rezanje. Po mnenju družbe Meyers nekatere delavnice uporabljajo program vrtalnega cikla G81 pri CNC obdelavi za izvajanje rezkalnih postopkov. Toda pri tej vrsti strojne obdelave, ko se rezkalnik vrne z vstavljanja navzdol, se njegovo rezilo lahko strga ob stranski steni obdelovanca. Za rešitev te težave posebej zasnovan program CAM rezkalnega cikla premakne orodje 0,025-0,050mm vzdolž smeri osi X ali Y, preden doseže dno vstavljanja in se pripravi, da se umakne nazaj na svoje vozlišče. S premikanjem orodja nazaj se lahko med navijanjem orodja izognete praskanju med rezilom in obdelano površino. Meyers je dejal:"Prav tako je mogoče ročno programirati cikel vstavljanja in rezkanja. V nekaterih primerih, če gre za enostavno vstavljanje in rezkanje z enako globino vstavljanja, lahko napišete samo eno podrutino za določitev gibanja orodja v osi X ali Y. Vendar pa je ročno programiranje veliko dela in ga je treba uporabljati le, kadar je potrebno in ni potrebno pisati kode za obdelavo."Whitsell iz DP Technology je dejal:"Poskušamo optimizirati cikel vstavljanja in rezkanja, tako da lahko uporabniki popolnoma izkoristijo največji potencial vstavljanja in rezkalnika pri vsakem rezanju, s čim manj prehodov orodja in rezrezanjih materialov. To zahteva poznavanje dimenzij praznega obdelovanca in končnih delov po obdelavi Dokler je znana končna velikost dela, je mogoče določiti globino rezkanja rezkalnika in poznavanje velikosti praznega obdelovanca lahko določi, kje začeti rezkanje. Kovinska obdelava WeChat, vsebina je dobra in vredna slediti. Whetsell je dejal:"To so v bistvu informacije o programiranju obdelovancev, ki so bili predhodno obdelani z rezkanjem vložkov v trenutni fazi. V programski opremi DP ESPRIT CAM to imenujemo"samodejno programiranje obdelovancev". Whetsell je dejal:"Programiranje orodja za rezanje nazaj v smeri osi X ali Y postane malce zapleteno, ker orodja ne morete pustiti, da se kar umakne v naslednji material obdelovanca, in orodja ne želite umakniti v ostanek materiala, ki ga je ustvaril prejšnji rezanje."Programska oprema CAM lahko programira rezkanje vložkov na različne načine. Whetsell je dejal:"Na primer, lahko določite preostalo višino (npr. 0,25 mm) brez določitve koraka rezanja ali radialne širine rezanja, programska oprema CAM pa lahko izračuna število rezkalnih postopkov za dosego te preostale višine."DP Technology razvija namenski rezkalni cikel za programsko opremo ESPRIT, nekateri uporabniki pa so že razvili rezkalne programe prek naprednega programskega vmesnika programskega paketa. Po mnenju družbe Seculi iz podjetja Kenner se rezalni parametri in strokovna terminologija, ki se uporabljajo pri rezkanju rež, razlikujejo od drugih metod rezkanja. Da bi na primer preprečili vibracije, je treba uporabiti nižjo hitrost rezanja, kadar rezkalnik dolgo visi. Pri opisu postopka vstavljanja se je spremenil tudi pomen Ap, ki se uporablja za predstavitev osne globine rezanja pri ravninskem rezkanju, saj je nameščen radialno na vstavljalnem rezkalniku in ne v smeri navpične osi. Pri rezkanju z-osi ni dimenzije osne globine rezanja, le radialna globina reza (tj. razdalja korakov rezanja) in radialna velikost rezanja. Globina rezanja je običajno povezana z velikostjo rezila. Kenner Company predlaga, da je med vstavljanjem rezkanja globina rezanja vedno večja od 15% dolžine rezanja rezila. Če globina rezanja postane blizu ali manjša od vrednosti polmera loka konice orodja rezila, se bo radialna rezalna sila povečala in s tem izgubila nekatere prednosti tehnologije vstavljanja rezkanja.

Vstavljanje rezkanja in visoko krmiljenje sta strategija rezanja kovin z visoko produktivnostjo. Izbira med uporabo te tehnologije ali drugih strategij rezkanja je odvisna od več dejavnikov. Da bi povečali prednosti rezkanja, je potrebno uporabiti specializirane rezkalne stroje in skrbno izvesti CAM programiranje. V mnogih primerih lahko rezkanje z visoko stopnjo postane preprostejša in izvedljivejša alternativa rezkanju rež, visoko stopnjo rezkanja pa so v bistvu rezkalni rezkalniki z ravnimi robovi z velikimi svinčnimi koti. Velik kot svinca redči čipe in da bi ohranili zadostno debelino čipov, je treba povečati hitrost napajanja. Rezkalniki z visoko podajanjem lahko hitro rezajo kovinske materiale z visokimi stopnjami podajanja in majhnimi globinami rezanja, hkrati pa zmanjšujejo bočno obremenitev, ki deluje na strojnem orodju in rezalnem orodju. Tom Noble, vodja izdelkov MAXline pri podjetju Ingersoll Tools, meni, da lahko značilne dimenzije in struktura delov pomagajo strojni delavnici odločiti, ali bo uporabljala rezkanje vložkov ali rezkanje z visoko stopnjo. Povedal je:"Če je treba obdelovati majhno konkavno votlino, je morda bolj primerna uporaba rezkanja vložkov. Zaradi kratke radialne razdalje gibanja ni potrebe po radialnem brušenju preveč materiala. Če pa je površina brušenja precej velika, je lahko uporaba rezkanja z visokim krmilnim rezkanjem učinkovitejša."Visoko krmiljenje ima dejansko bočne obremenitve, vendar jo je mogoče zmanjšati z majhno globino rezanja, hitrim podajanjem in več prehodi orodja. Fiorenza iz podjetja je poudarila, da je lahko uporaba rezkalnika premera 50 mm ali več za dolgo rezkanje previsov zelo učinkovita. Visokokrmilno rezkanje je lahko primernejše za dolge previsne rezkanje z rezkalniki majhnega premera. Rekel je:"Ko se višja dolžina rezalnega orodja poveča na 4 ali 6-krat večja od premera, se bodo začele pojavljati določene vrste klepetanja. Za obdelavo lahko uporabite rezkalne rezkalne rezkalnike z visoko stopnjo in majhne globine rezanja 0,38-0,50 mm. Morda boste morali uporabiti tudi nekaj protivibrisnih struktur orodja, kot so integrirani nosilci orodja iz trde zlitine in modularne glave orodja." Noble verjame, da je ključni dejavnik pri izbiri metode rezkanja vsakodnevna obdelava v delavi. "Če želite na primer izvesti veliko količino 3D rezkanja v svojem vsakdanjem življenju in žati tudi nekaj vložnih rezkalnikov, pri

Čeprav imajo obdelovalni stroji za splošne namene prednost, da so vsestranski, je uporaba specializiranih obdelovalnih strojev pogosto boljša izbira za povečanje produktivnosti (in zmanjšanje deformacij). Podjetje Doushan Machine Tool Company, ki proizvaja izdelke, kot so vertikalni obdelovalni centri (VMC) in horizontalni vrtalni in rezkalni stroji, lahko zagotovi različne vrste obdelovalnih strojev od lahkih navojnih centrov do visokohitrostnih petosnih obdelovalnih centrov za težko rezanje kalupov. Kovinska obdelava WeChat, vsebina je dobra in vredna slediti. Marketing Manager John Ross je dejal, da lahko podjetje prilagodi strojna orodja za različne obdelave (in celo različne regije). Nekateri obdelovalni stroji na primer uporabljajo linearna vodila, drugi pa trdnejše tirnice. Ko vstopimo na trg v nekaterih delih Kalifornije v ZDA, ki večinoma reza lahke materiale, so stroji za linearno vodilno tirnico na pravi poti. Ko pa vstopimo na trg na Srednjem zahodu, ki obdeluje letalske materiale in visokotemperaturne zlitine, uporabniki potrebujejo strojna orodja za trdo tirnico, ki lahko prenesejo večje rezalne sile in so trpežnejši in trpežnejši. Stroji za obdelavo plesni z linearnimi vodilnimi tirnicami imajo odlično zmogljivost pri hitrem rezanju majhnih količin obdelovancev materialov, uporaba tehnologije rezkanja vložkov pa lahko dodatno izboljša njihovo grobo strojno sposobnost obdelave. Vendar sposobnost te vrste obdelovalnega orodja, da prenese obremenitev čipov, ni tako dobra kot zmožnost obdelovalnega stroja s trdimi tirnicami. Ross je poudaril, da so vertikalni obdelovalni centri serije Mynx Doosan strojne platforme, ki lahko maksimirajo prednosti vstavljanja rezkanja, njihova togost pa je najvišja med Doosan VMC. Osnova obdelovalnega orodja je izdelana iz integriranega litja, delovna miza 1500mm750mm pa lahko obdeluje velike kalupe ali letalske ulitke. Steve Sigg, inženir aplikacij v podjetju Doushan Company, je poudaril, da "debelejše kot je vreteno obdelovalnega stroja, močnejša je zmožnost rezkanja."Pri težkih obremenitvah lahko tehnologija rezkanja rež uporabnikom pomaga učinkovito brusiti nekatere težko obdelovalne materiale (kot sta zlitina Inconel in nerjaveče jeklo), medtem ko je uporaba obraznega rezkalnega rezkalnika za radialno obdelavo teh materialov zelo neučinkovita. Ko je previs orodja velik, lahko stranska sila rezkanja povzroči prekomerne vibracije, rezkanje rež pa lahko tudi učinkovito reši to težavo. Omenil je tudi, da je še en razlog, zakaj se proizvajalci zanimajo za rezkanje vtičev, da se z oživitvijo ameriške proizvodnje nekatere naloge obdelave plesni nenehno vračajo s Kitajske v Združene države.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque