Uvedenje procesa: Metalna štampanja je metoda obrade metal a koja se temelji na plastičnoj deformaciji metala. Koristi moldove i štampačku opremu za primjenu pritiska na metal plaća, uzrokujući plastičnu deformaciju ili razdvajanje metala plaća, tako da dobija dijelove (štampane dijelove) sa određenim oblikom, veličinom i izvodima. Stampiranje formiranih tehnologija igra važnu ulogu u procesu proizvodnje automobilnih tijela.

Metalno štampanje se može iskoristiti za procesiranje plitkih metalnih oblika konobava, a zahtevi za obradivanje moldova su relativno visoki, a ovaj proces je odgovarajući samo za veliku proizvodnju. This process has high precision in processing and there is no significant change in material thickness. Kada se odnos između dubine i dijamanta smanjuje, proces mašine je veoma sličan dubokom crtanju, a nijedan od ovih procesa mašine ne značajno smanjuje debljinu materijala.

Proizvodnja masa delova zahteva kompletnu upotrebu višestrukog formiranja i smanjenja procesa na osnovu progresivnih alata. Niz moldova je ključna u brzinom procesu. Tokom procesa mašinskih delova, ponekad je potrebno obaviti drugu operaciju na ranije formiranim delovima. Some parts may require 5 or more operations, which reflects the quantity of processes. Ovaj proces može procesirati metalne listove u cilindričke, konične i polovinske oblike. Često kombinacija štampanja i pritiskanja u procesu daje cijelom dizajnu širok opseg izbora, poput kada je strojevanje rubova flange, asimetričkih kotača i oblika perforacije, različite karakteristike ovog procesa značajne su.

Tehnički opis

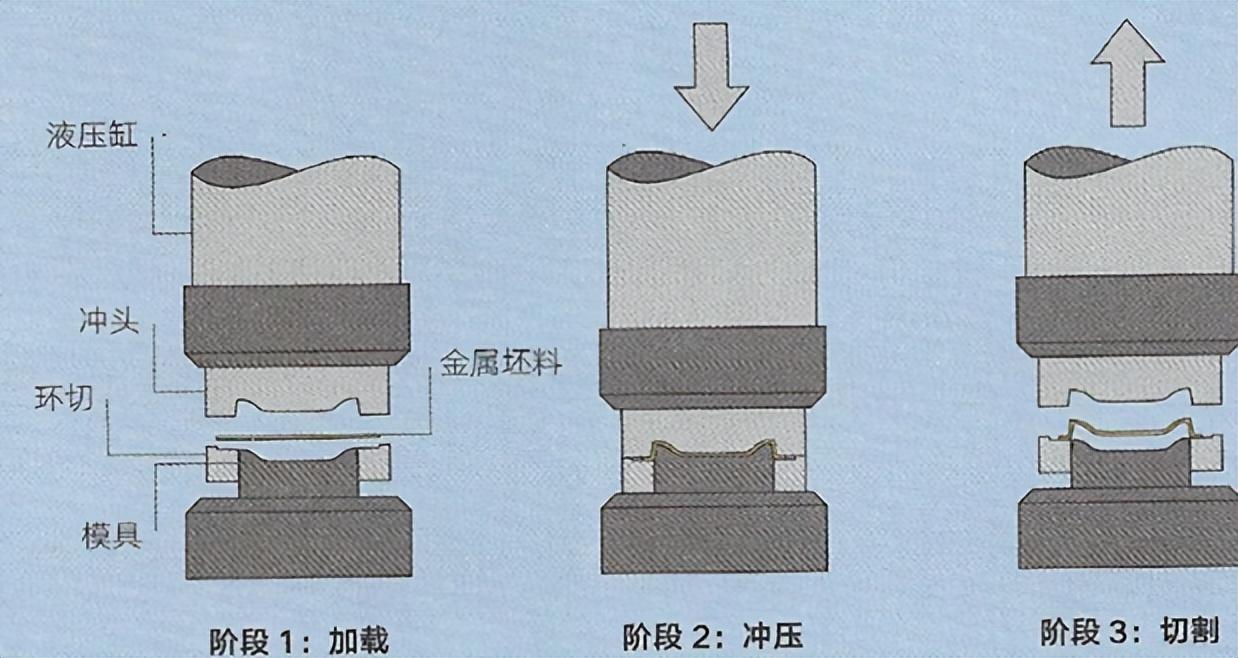

Metalno štampanje je određen proces koji se provede na mašini za udaranje, koji prebacuje energiju na udarac kroz hidraulični cilindr ili mehanički uređaj (kao što je pritisak kamere). Uglavnom, hidraulični cilindri su izabrani jer imaju uniformni pritisak tokom cijelog ciklusa štampanja, a oni koji koriste mehaničke uređaje takođe imaju mesto u industriji obrade metala.

Punkovi i moldovi su specijalizovani i obično obavljaju samo jednu operaciju formiranja ili udaranja. U operaciji, metalni biljeti su obično napunjeni na radnoj klupi. Onda udari udarac i završi proces formiranja dela u jednom udaru.

Nakon završetka, striptizet se kreće gore i izbaci deo, u kojem trenutku se dio uklanja. Ponekad je deo formiranja stalan proces, a nakon obrade, takođe mora proći kroz proces markiranja. To je obično poznato kao stalni proces obrade i formiranja moldova.

Pod ovim uslovima obrade, obrađeni metalni deoovi se prebacuju na sledeću fazu obrađivanja na radnoj klupi. This process can be operated manually or through transfer tracks. Većina sistema je automatski i održava visoke brzine za obradu. Sljedeći korak može uključiti obrađivanje pritiska, štampanje, kruženje ili drugi sekundarni obrađivanje.

Tipièna primjena obrade štampanja je veoma široka. Većina velikih procesa obrađivanja metala u automobilskoj industriji štampaju ili iznuđuju, uključujući automobilske tela, linije vrata i trbuh.

Ovaj proces se koristi za obrađivanje tela metalnih kamera, mobilnih telefona, televizora, kućnih uređaja i MP3 igrača. Kuhinja i uredska oprema, alata i noževi takođe koriste ovaj proces. Vanjski oblik i unutrašnja struktura delova može se obraditi koristeći ovaj proces.

Malo proizvodnje serije dijelova koje koriste povezane procese postigne se putem obrade metala, okretanja metala ili formiranja kleveta. Ovi procesi mogu proizvesti oblike slične metalnom štampanju, ali zahtevaju relativno visoke radne vještine.

Although stamping and deep drawing processes are similar, there are still significant differences. Kada je dubina dijelova veća od 1/2 dijamanta, deo mora da se proširi kako bi smanjila dubina zida. To zahteva postupnu i sporu operaciju kako bi izbjegao preveliku širenje i razbijanje materijala.

Superplastièno formiranje može koristiti jednostavne operacije da proizvodi veæe i dublje delove. Međutim, ova obrada je ograničena na aluminij, magnezij i titanij, jer zahteva da materijal ima superplasticiju.

Metalni profili koji su formirani kvalitetom obrade kombiniraju patljivost i snagu metalnih materijala delova, povećavaju krutost i svjetlost.

Ako zahtjevi površine uticaja nisu posebno strogi, delovi moraju biti malo liječeni opekotima nakon deformacije. Sandblasting is used to reduce surface roughness. Dijelovi takođe mogu biti dalje procesirani kroz prskanje, slikanje ili elektroplatanje praha.

To su metode za brzo i taèno proizvodnju plitkih oblika konobava koristeći metal listove. Krugovi, kvadrati i poligoni mogu koristiti ovaj proces.

Tvoji zatvoreni delovi mogu povećati snagu delova dodajući rebra, i to može smanjiti troškove težine i obrade. Izabranje odgovarajućeg mold a može procesirati profile sa kompozitim krivima i kompleksnim površinama. Sličan proces za završetak ovog posla je obrađivanje metala, ali zahteva veoma vještine radnika. Brzi molovi se mogu primjenjivati na metalnu obradu i metalnu štampu. Jedna strana ovog mold a je napravljena od krute gume, koja može primijeniti dovoljno pritiska za formiranje metalnog računa na udarcu.

Razmišljanja o dizajnu: Stampiranje se provede na vertikalnoj osi. Zato je uglov konobava formiran u drugom štampu. Drugi štampanje uključuje deformaciju pritiska, produžavanje presjeka i križanje.

Prva štampanja može samo smanjiti dijamant defektivnog materijala za 30%. Kontinualna operacija može smanjiti dijameter za 20%. To znači da obrađivanje nekih delova zahteva određeni broj stalnih štampanja.

In deep drawing technology, the process is often limited by the processing capacity of the machine. The size of the machine bed determines the size of the billet, and the stroke determines the stretching length. Ciklus obrade je određen udarom i kompleksnošću delova.

Debljina staklenog čelika je od 0,4 do 2 mm, i moguće je da se obrađuje do 6 mm debele tanjire, ali će ga utjecati na oblik i oblik.

Mnogi metalni postelji, poput ugljičnog čelika, bezmrzovoljnog čelika, aluminija, magnezija, zdjela, bakra, metla i cinka, mogu se obraditi koristeći ovaj proces.

Troškovi obrade su relativno visoki zbog potrebe za visokim metalnim moldovima tokom obrade. Pola krutih gumenih molova imaju manje troškove, ali još uvek zahtevaju jednostrane metalne alate i odgovaraju samo za malu proizvodnju serije.

Ciklus obrade je vrlo kratak, a 1 do 100 delova se može obraditi u roku od 1 minuta. Zamjena i postavljanje moldova zahteva određenu količinu vremena.

Troškovi rada su relativno niski zbog visoke stupnje automatizacije. Poljstvo i poliranje će značajno povećati troškove rada.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque