Kako da odredimo proces parametre rezanja lasera u Shenyangu?

Radni princip rezanja lasera

Laserski rezanje obrade zamjenjuje tradicionalne mehaničke noževe nevidljivim zracima i ima karakteristike visoke preciznosti, brzog rezanja, ne ograničene na obrazac rezanja, automatske naprave za spašavanje materijala, glatkog rezanja i niske troškove za obradu. Postupno će poboljšati ili zamijeniti tradicionalnu opremu za rezanje metala. Mehanički deo laserske oštrice nema kontakt sa radnim delom i neće uzrokovati ogrebotine na površini radnog dela tijekom operacije; Brzina rezanja lasera je brza, inksija je glatka i ravna, i uobičajeno ne zahteva daljnju procesaciju; Povređena zona za presjekanje topline je mala, deformacija ploče je mala, a ploča za presjekanje je (0,1mm~0,3mm); Zapalivanje nema mehaničkog stresa, niti ogrebotine. Visoka preciznost obradivanja, dobra ponovnost i bez štete materijalnoj površini; Brojna kontrolna programacija, sposobna za obrađivanje bilo kog ravnog plana, može smanjiti velike ploče bez potrebe za moldovima, spašavanjem vremena i ekonomijom.

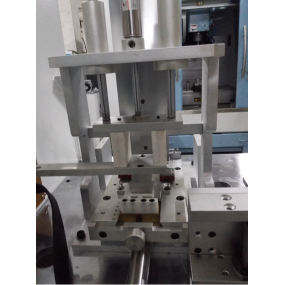

Komponekcija opreme za rezanje lasera

Laserska oprema se uglavnom sastoji od laserskog, svetlosnog vodičnog sistema, CNC pokretačkog sistema, automatskog korištenja glave za presjekanje visine, radne platforme i sustava eksplozivanja plina visokog pritiska. Mnogi parametri mogu uticati na proces rezanja lasera, neki od njih zavise od tehničke funkcije lasera i strojnog alata, dok su drugi promjene. Glavni parametri rezanja lasera su:

Glavni parametri rezanja lasera

Mod zraka

Fondalni režim, takođe poznat kao Gausijski režim, je idealni režim rezanja, uglavnom se pojavljuje u niskoj energiji laserima sa moćom manje od 1kW. Multimode je mješavina visokorednih režima, sa siromašnim fokusiranjem i niskom sposobnošću rezanja u istoj moći. Jedini režim laseri imaju bolju sposobnost i kvalitet rezanja od multimodnih lasera.

2 laserska energija

Laserska energija potrebna za rezanje lasera uglavnom zavisi od materijala rezanja, materijalne debljine i zahteva za smanjenje brzine. Laserska energija ima značajan uticaj na smanjenje debljine, smanjenje brzine i širinu incisija. Uglavnom, dok se laserska energija povećava, debljina materijala koja se može smanjiti povećava se, brzina smanjenja ubrzava, i širina inksija se povećava.

3 pozicije fokusa

Koncentralna pozicija ima značajan uticaj na široku inksiju. Uglavnom, fokus je izabran da se nalazi oko trećina debele ispod materijalne površine, sa većom dubinom rezanja i manjom širinom usta.

4 fokusnih trenutaka

Kada režemo debele čelične pločice, treba da se koristi zrak sa dužim fokalnim dužinom kako bi dobili površinu rezanja sa dobrom vertikalnošću. Dubina fokusa se povećava, dijamant svjetlosne tačke se povećava i gustina energije se u skladu s tim smanjuje brzinom smanjenja. Da bi održali određenu brzinu rezanja, potrebno je povećati lasersku energiju. Savjetuje se koristiti zrak sa manjom fokusnom dužinom za rečenje tankih tanjira, što rezultira manjim dijametrom mesta, višem gustošću energije i bržim brzinom presjeka.

5 pomoænih gasova

Izrezanje niskog ugljičnog čelika često koristi kiseonik kao rezanje plina kako bi promovisalo proces rezanja koristeći vrućinu reakcije gorivanja željeznog kiseonika. Osim toga, brzina rezanja je brza, kvalitet rezanja je dobra, a besplatna presjeka može biti dobijena. Pritisak se povećava, kinetička energija se povećava, i kapacitet otpuštanja slaga se povećava; Pritisak rezanja je određen na osnovu faktora kao što su materijal, debela ploča, brzina rezanja i kvaliteta površine.

6 struktura zagonetka

Struktura i oblik zagonetke, kao i veličine svetlosti, takođe utječe na kvalitet i efikasnost rezanja lasera. Razne zahteve rezanja zahtevaju korištenje različitih zagonetka. Obično korišćene oblike zagonetke uključuju cilindričke, konične, kvadratne i druge oblike. Laserski rez obično koristi koksijalnu metodu (koncentričnu vazdušnu tok sa optičkom osmom). Ako se tok vazduha ne uključuje optičkom osmom, velika količina splašenja se lako proizvela tokom presjeka. Da bi se osigurala stabilnost procesa rezanja, obično je potrebno da kontroliše udaljenost između kraja zagonetka i površine radnih delova, što je obično 0,5-2,0mm, kako bi olakšalo glatko rezanje.

Sadržaj članaka je iz interneta. Ako imate pitanja, kontaktirajte me da ga izbrišem!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque