Redaktören kommer att organisera en hel del praktiska kunskapsmetoder och heta nyheter för alla, alla bör ägna mer uppmärksamhet och bättre innehåll kommer att presenteras för dig

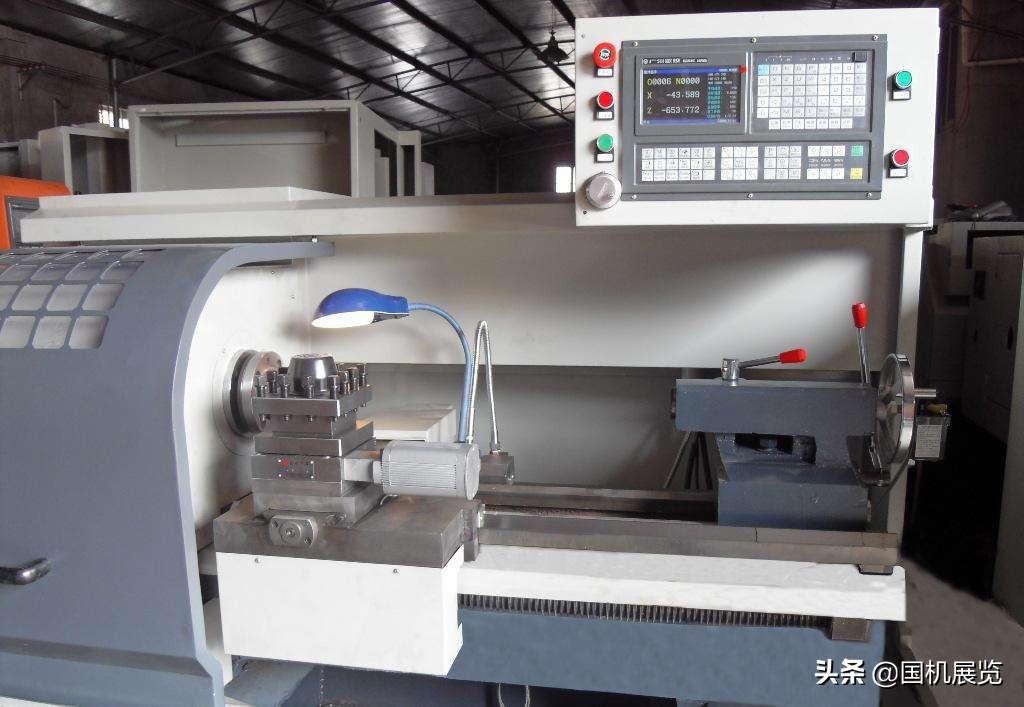

På en CNC-svarv kan fyra standardgängor vridas: metrisk, tum, modul och radiell styrning Oavsett vilken typ av gänga som vrids måste svarvspindeln och verktyget upprätthålla ett strikt rörelseförhållande: det vill säga för varje rotation av spindeln (dvs varje rotation av arbetsstycket) bör verktyget flytta ett enhetligt ledavstånd för arbetsstycket. Genom analys av vanliga trådar strävar vi efter att förbättra vår förståelse för vanliga trådar för att bättre bearbeta dem.

1,Dimensionell analys av vanliga trådar

CNC-svarven kräver en serie dimensioner för bearbetning av vanliga gängor, och beräkningen och analysen av de dimensioner som krävs för bearbetning av vanliga gängor omfattar huvudsakligen följande två aspekter:

1. Diameter på arbetsstycket före gängbearbetning

Med tanke på utvidgningen av gängprofilen under gängbearbetning, är arbetsstyckets diameter före gängbearbetning d / d-0,1p, vilket innebär att gängans större diameter minskas med 0,1 pitch. Generellt, baserat på materialets lilla deformationskapacitet, tas det som 0,1 till 0,5 mindre än gängans större diameter.

2. Mängd matning för gängbearbetning

Mängden trådmatning kan referera till trådens nedre diameter, vilket är trådskärningens slutliga matningsposition.

Den mindre diametern av tråden är: större diameter -2 gånger tandhöjden; Tandhöjd=0,54 p (p är tonhöjd)

Matarmängden för gängbearbetning bör minskas kontinuerligt och den specifika matarmängden bör väljas baserat på verktyget och arbetsmaterialet.

2,Installation och justering av vanliga gängskärverktyg

Om installationen av svarvverktyget är för hög eller för låg, när skärverktyget når ett visst djup, pressar svarvverktygets bakre skäryta mot arbetsstycket, ökar friktionen och även böjer arbetsstycket, vilket orsakar fenomenet att bita verktyget; Om det är för lågt lossas flisen inte lätt, och svarvverktygets radialkraft är mot arbetsstyckets centrum.Dessutom är gapet mellan den horisontella skruven och muttern för stort, vilket gör att skärdjupet automatiskt fördjupas, vilket lyfter arbetsstycket och orsakar skärning. Vid denna punkt bör svarvverktygets höjd justeras i tid för att säkerställa att dess spets är i samma höjd som arbetsstyckets axel (med hjälp av spetsen på bakstycket för att justera verktyget). Vid grov och halvprecisionssvarvning är verktygsspetsens position cirka 1% högre än arbetsstyckets centrum (d representerar diametern på arbetsstycket som bearbetas).

Arbetsstycket kan inte klämas fast ordentligt, och styvheten i arbetsstycket själv kan inte motstå skärkraften under svarvning, vilket resulterar i överdriven böjning och förändring av mitthöjden mellan svarvverktyget och arbetsstycket (arbetsstycket är upphöjt), vilket orsakar en plötslig ökning av skärdjup och verktygsgnagning.Vid denna tidpunkt bör arbetsstycket vara ordentligt klämt och bakstyvspetsarna kan användas för att öka arbetsstyckets styvhet.

Verktygsinställningsmetoderna för vanliga gängor inkluderar provskärningsmetod och automatisk verktygsjusteringsinstrument.Verktyget kan användas direkt för provskärning, eller arbetsstyckets nollpunkt kan ställas in med G50, och arbetsstyckets nollpunkt kan ställas in med arbetsstyckets rörelse för verktygsjustering. Kraven på verktygsjustering vid gängbearbetning är inte särskilt höga, särskilt det finns inga strikta restriktioner för verktygsjustering i z-riktningen, vilket kan fastställas enligt programmeringsbearbetningskrav.

3,Programmering och bearbetning av vanliga trådar

I nuvarande CNC-svarvar finns det generellt tre bearbetningsmetoder för gängskärning: g32 rak skärmetod, g92 rak skärmetod och g76 snedskärningsmetod På grund av olika skärmetoder och programmeringsmetoder varierar bearbetningsfel också. Vi måste noggrant analysera drift och användning och sträva efter att bearbeta högprecisionsdelar.

1. G32 raka skärmetoden, på grund av samtidig drift av båda skärkanterna, har en hög skärkraft och är svår att skära. Därför är båda skärkanterna utsatta för slitage under skärning. Vid skärning av trådar med större höjder, på grund av det större skärdjupet, är bladets slitage snabbare, vilket resulterar i fel i trådhöjdens diameter; Dess bearbetade tandformsnoggrannhet är dock relativt hög, så den används vanligtvis för bearbetning av små trådar. På grund av det faktum att verktygsrörelse och skärning alla slutförs genom programmering, är bearbetningsprogrammet relativt långt; På grund av skäreggens enkla slitage krävs regelbundna mätningar under bearbetningen.

2. G92 raka skärmetoden förenklar programmeringen och förbättrar effektiviteten jämfört med G32-instruktionen.

3. G76 snedskärningsmetod, på grund av sin enkant bearbetning, är benägen att skada och slitage på skäreggen, vilket resulterar i en ojämn gängad yta och förändringar i verktygsspetsens vinkel, vilket resulterar i dålig tandform noggrannhet. På grund av dess enkant drift är verktygsbelastningen liten, spånborttagning är lätt och skärdjupet minskar. Därför är denna bearbetningsmetod generellt lämplig för bearbetning av stora gängor. På grund av dess enkla spånborttagning och goda skärförhållanden är denna bearbetningsmetod bekvämare när kraven på gängnoggrannhet inte är höga. Vid bearbetning av högprecisionsgängor kan två verktygsbearbetning användas, vilket innebär grovsvarvning med G76-bearbetningsmetoden först och därefter precisionssvarvning med G32-bearbetningsmetoden. Men det är viktigt att se till att utgångspunkten för verktyget är korrekt, annars är det lätt att spänna slumpmässigt och orsaka att delar skrotas.

4. Efter att trådbearbetningen är klar kan trådens kvalitet bedömas och åtgärder kan vidtas i tid genom att observera trådprofilen. När trådens topp inte är spetsad, ökar skärmängden på verktyget faktiskt trådens större diameter, vilket beror på materialets plasticitet. När trådens topp har spetsats, ökar skärmängden på verktyget proportionellt reducerar den större diametern. Baserat på denna egenskap bör skärmängden på tråden behandlas korrekt för att förhindra skrotning.

4,Provning av vanliga trådar

För allmänna standardgängor används gängringsmätare eller pluggmätare för mätning. Vid mätning av externa trådar, om tråden är" Over End; Ringmätaren är exakt skruvad in, medan & kvot; Slutstopp. Om ringmätaren inte kan roteras indikerar den att den bearbetade gängan uppfyller kraven, annars är den okvalificerad. Vid mätning av invändiga gängor, använd en gängpluggmätare och använd samma metod för mätning. Förutom mätning med gängringsmätare eller pluggmätare kan även andra mätverktyg användas för mätning. Tråddiametern kan mätas med en trådmikrometer, och tandtjockleken kan mätas med en tandtjocklek vernier kaliber för trapetsgängdiameter och maskhöjd diameter. En mätnål kan användas för att mäta tråddiametern med hjälp av mätmetoden med tre nålar.

Den 15:e kinesiska internationella verktygsutställningen (CIMES2020) kommer att hållas den 18-22 maj 2020 i den nya byggnaden av China International Exhibition Center (Shunyi) i Peking.Vi välkomnar dig att komma och guida oss.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque