Valet av skärverktyg och verktyg är ett av de viktiga innehållet i CNC-bearbetningstekniken, som inte bara påverkar maskinverktygsmaskinens bearbetningseffektivitet, utan också direkt påverkar bearbetningskvaliteten. Jämfört med traditionella bearbetningsmetoder har CNC-bearbetning högre krav på skärverktyg och verktyg. Det kräver inte bara hög precision, god styvhet och hållbarhet, men det kräver också stabil storlek och bekväm installation och justering.

CNC bearbetningsverktyg material 1. höghastighetsstål

Höghastighetsstål, även känt som frontstål eller vitt stål. Det är ett legerat stål som innehåller element som volfram (W), molybden (Mo), krom (Cr), vanadium (V), kobolt (Co), etc Det är uppdelat i två stora serier av volfram och molybden och är ett traditionellt verktygsmaterial. Dess rumstemperatur hårdhet är 62-65HRC, och dess termiska hårdhet kan ökas till 500-600 ℃. Efter släckning är deformationen liten, lätt att slipa och kan smidas och skäras. Den kan inte bara användas för att tillverka borr och fräsar, utan också för att tillverka komplexa skärverktyg som kuggfräsar och formfräsar. Men på grund av dess låga tillåtna skärhastighet (50 m / min), används det mestadels för låghastighetsbearbetning på CNC-maskiner. Vanligt höghastighetsstål representeras av W18Cr4V.

2. Hård legering

Hård legering är en pulvermetallurgi produkt tillverkad av karbider (WC, TiC, TaC, NbC, etc.) med hög hårdhet och smältpunkt, med Co, Mo, Ni som bindemedel. Dess rumstemperatur hårdhet kan nå 74-82HRC och tål höga temperaturer som sträcker sig från 800 ℃ till 1000 ℃. På grund av sin låga produktionskostnad kan den uppvisa utmärkt skärprestanda i medelhastighet (150 m / min) och hög matning skärning, vilket gör det till det mest använda verktygsmaterialet i CNC-bearbetning. Men dess slagseghet och böjstyrka är mycket lägre än höghastighetsstål, så det görs sällan till integrerade skärverktyg. I praktisk användning fixeras skärblock av hårdlegering vanligtvis på skärkroppen genom svetsning eller mekanisk klämning. De vanligaste hårda legeringarna inkluderar volframkobolt (YG)-legeringar (YG8, YG6, YG3), volframtitan (YT)-legeringar (YT5, YT15, YT30) och volframtitantantantal (niobium) (YW) (YW1, YW2) legeringar.

3. Belagd hård legering

Belagda hårdlegeringsverktyg tillverkas genom att belägga ett eller flera lager av slitstarka TiN, TiCN, TiAlN och Al2O3 på hårdlegeringsverktyg med god seghet, beläggningens tjocklek varierar från 2 µm till 18 µm. Beläggningar har vanligtvis två funktioner: å ena sidan har de en mycket lägre värmeledningskoefficient än verktygssubstratet och arbetsstyckets material, vilket försvagar verktygssubstratets värmeeffekt; Å andra sidan kan det effektivt förbättra friktionen och vidhäftningen under skärprocessen, vilket minskar genereringen av skärvärme. TiN har låga friktionsegenskaper, vilket kan minska förlusten av beläggningsvävnad. TiCN kan minska slitaget på den bakre skärytan. TiCN-beläggningen har en högre hårdhet. Al2O3 beläggning har utmärkt värmeisoleringseffekt. Jämfört med hårdlegeringsskärverktyg har belagda hårdlegeringsskärverktyg avsevärt förbättrats när det gäller styrka, hårdhet och slitstyrka. För skärning av arbetsstycken med en hårdhet på 45-55 HRC kan lågkostnadsbelagda hårda legeringar uppnå höghastighetsskärning. Under de senaste åren har vissa tillverkare förlitat sig på att förbättra beläggningsmaterial och proportioner, vilket avsevärt har förbättrat egenskaperna hos belagda skärverktyg.

4. Keramiska material

Keramik är ett av skärverktygsmaterialen som utvecklats snabbt och har blivit allt mer utbredd under de senaste 20 åren. Inom en snar framtid kan keramik leda till en tredje revolution inom skärbearbetning, efter höghastighetsstål och hårda legeringar.

Keramiska skärverktyg har fördelar som hög hårdhet (91-95HRA), hög hållfasthet (böjstyrka på 750MPa ~ 1000MPa), bra slitstyrka, god kemisk stabilitet, bra limmotstånd, låg friktionskoefficient och låg kostnad. Inte bara det, keramiska skärverktyg har också hög hög temperatur hårdhet, når 80HRA vid 1200 ℃. Vid normal användning har keramiska skärverktyg en extremt lång livslängd och skärhastigheten kan ökas med 2-5 gånger jämfört med hårdlegerade skärverktyg. De är särskilt lämpliga för bearbetning av höghårdhetsmaterial, precisionsbearbetning och höghastighetsbearbetning. De kan bearbeta olika typer av härdat stål och härdat gjutjärn med en hårdhet på upp till 60 HRC. Vanligtvis används aluminiumbaserad keramik, kiselnitridbaserad keramik och metallkeramik. Alumina baserade keramiska skärverktyg har högre värmehärdning än hårda legeringar Under höghastighetsskärförhållanden genomgår skäreggen vanligtvis inte plastdeformation, men dess styrka och seghet är lägre. Förutom hög termisk hårdhet har kiselnitridbaserad keramik också god seghet. Jämfört med kiseloxidbaserad keramik är dess nackdel att den är benägen att diffusion vid hög temperatur under stålbearbetning, vilket intensifierar verktygsslitaget. Kiselnitridbaserade keramiska verktyg används främst för intermittent svarvning och fräsning av grått gjutjärn. Cermet metall är ett verktygsmaterial baserat på karbider, liknande hårda legeringar, men med lägre affinitet, god friktion och bättre slitstyrka. Den tål högre skärtemperaturer än konventionella hårda legeringar, men saknar slagtålighet, seghet vid tung bearbetning och hållfasthet vid låga hastigheter och höga matningshastigheter för hårda legeringar. De senaste åren har genom omfattande forskning, förbättring och införande av nya tillverkningsprocesser förbättrats böjhållfastheten och segheten hos keramiska material avsevärt. Till exempel har den nya metallkeramiska NX2525 som utvecklats av Mitsubishi Metal Company i Japan och CT-serien av metallkeramiska blad och den belagda metallkeramiska bladen som utvecklats av Sandvik Company i Sverige avsevärt högre böjhållfasthet och slitstyrka än vanlig metallkeramik, vilket avsevärt utökar tillämpningsområdet för keramiska material.

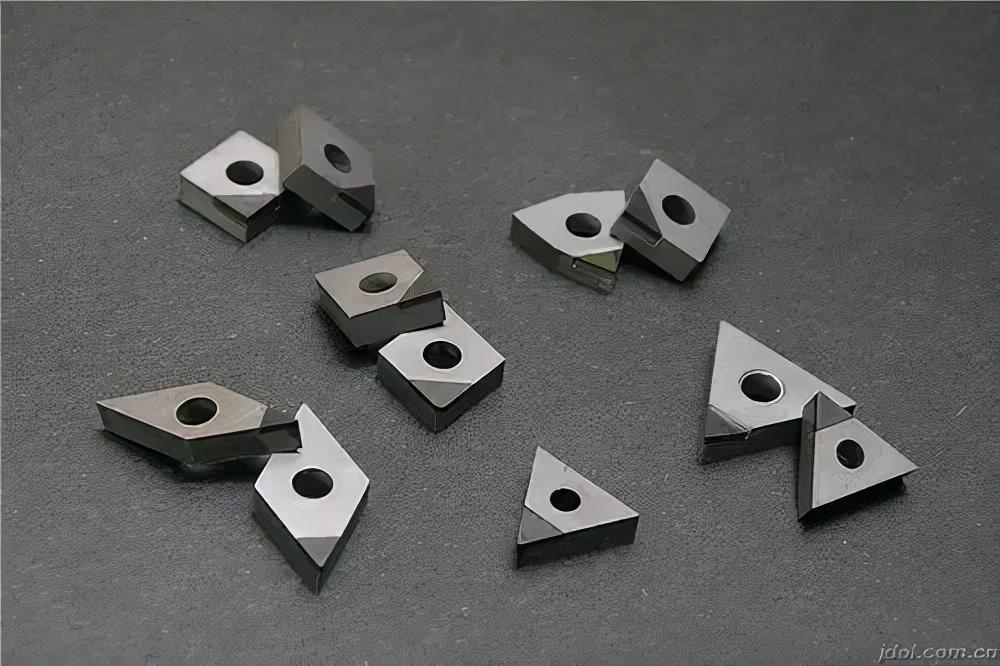

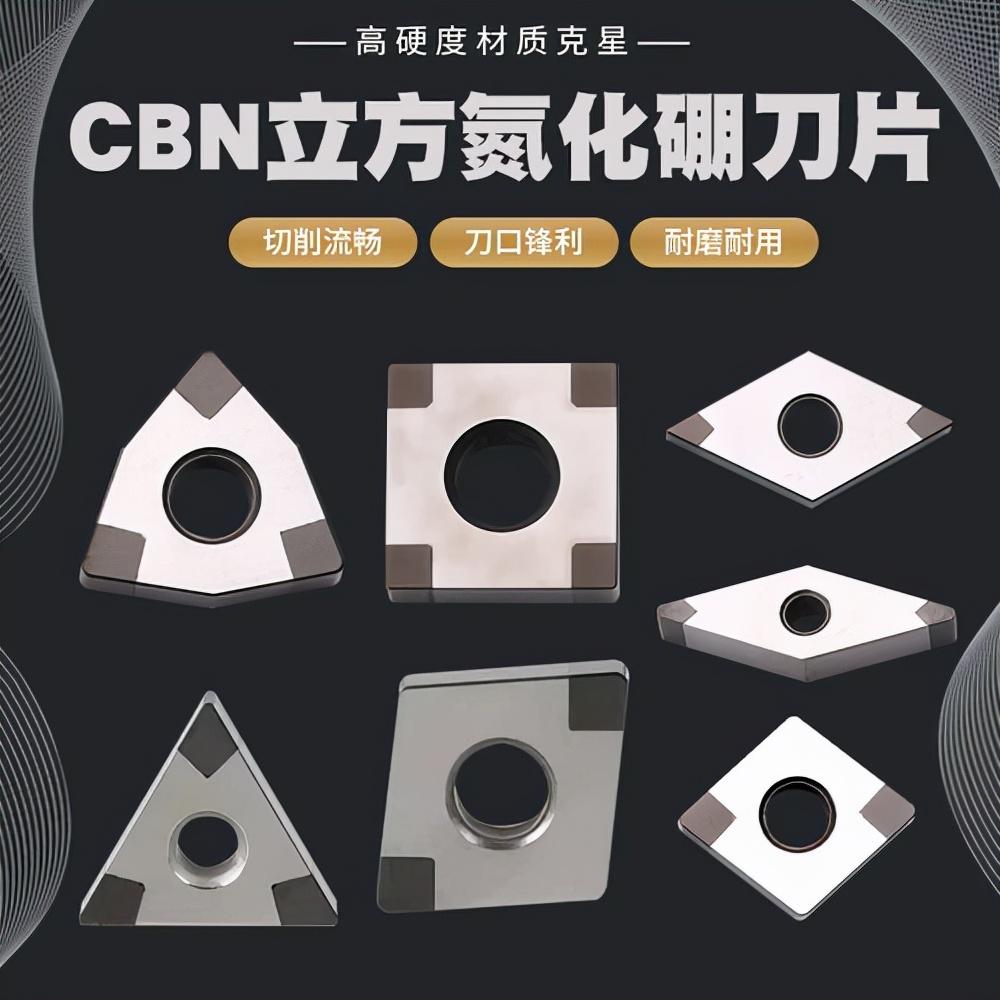

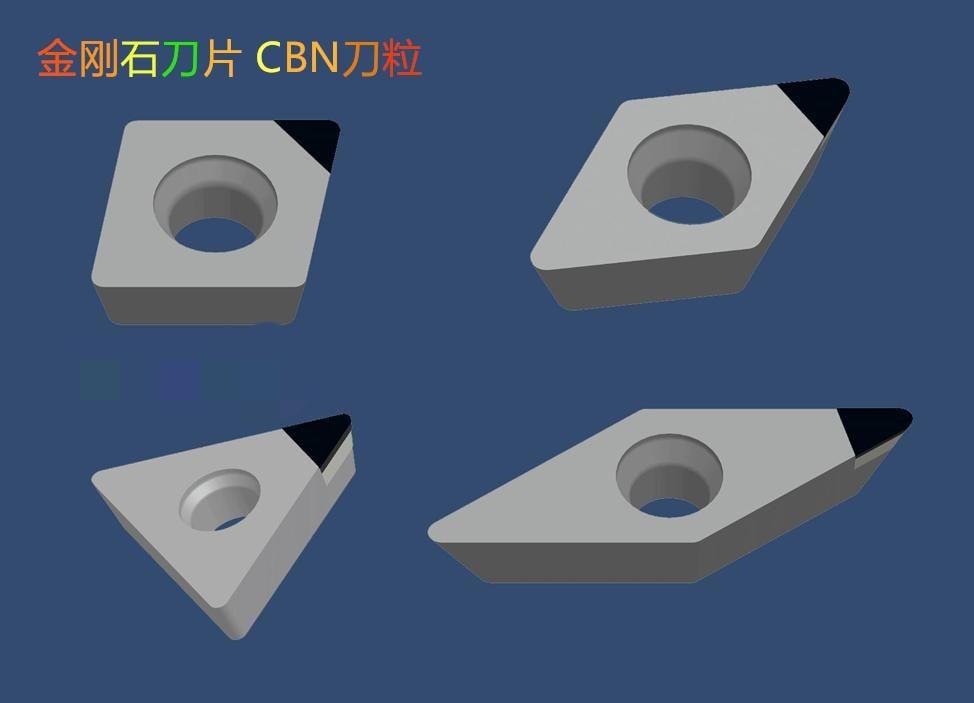

5. Kubisk bornitrid (CBN)

CBN är ett konstgjort syntetiserat material med hög hårdhet, med en hårdhet på upp till 7300-9000HV. Dess hårdhet och slitstyrka är näst bara diamant, och det har utmärkt hög temperatur hårdhet. Jämfört med keramiska skärverktyg är dess värmebeständighet och kemiska stabilitet något sämre, men dess slagseghet och anti krossning prestanda är bättre.

Det används ofta för skärning av härdat stål (över 50HRC), pärlitgrå gjutjärn, kylt gjutjärn och högtemperaturlegeringar. Jämfört med hårdlegerade skärverktyg kan dess skärhastighet ökas med en storleksordning. PCBN (polykristallin kubisk bornitrid) skärverktyg med hög CBN-halt har hög hårdhet, bra slitstyrka, hög tryckhållfasthet och bra slagseghet, men deras nackdelar är dålig termisk stabilitet och låg kemisk tröghet, vilket gör dem lämpliga för skärning av värmebeständiga legeringar, gjutjärn och järnbaserade sintrade metaller. CBN-partikelinnehållet i komposit PCBN-skärverktyg är relativt lågt, och keramik används som bindemedel, vilket resulterar i lägre hårdhet, men detta kompenserar för den dåliga termiska stabiliteten och låg kemisk tröghet hos PCBN med hög CBN-halt, vilket gör den lämplig för skärning av härdat stål. Inom tillämpningsområdet för skärning av grått gjutjärn och härdat stål finns keramiska skärverktyg och CBN skärverktyg tillgängliga för samtidig val. Vid torrskärning av härdat stål är kostnaden för att använda Al2O3 keramik lägre än PCBN material, eftersom keramiska skärverktyg har god termisk och kemisk stabilitet, men de är inte lika hårda och hårda som PCBN skärverktyg. Keramiska skärverktyg är ett bättre val vid skärning av arbetsstycken med en hårdhet under 60 HRC och små matningshastigheter. PCBN skärverktyg är lämpliga för situationer där arbetsstyckets hårdhet är högre än 60 HRC, särskilt för automatiserad och högprecisionsbearbetning.

6. Polykristallin diamant (PCD)

Som det hårdaste skärverktygsmaterialet har PCD en hårdhet på upp till 10000HV och den bästa slitstyrkan. Den kan bearbeta mjuka icke-järnmetallmaterial med hög hastighet (1000 m/min) och precision. Den är dock känslig för stötar, lätt att bryta och har en stark affinitet för järn i järnmetaller, vilket lätt kan utlösa kemiska reaktioner. Generellt kan den endast användas för bearbetning av icke-järnmetaller och deras legeringar, glasfibrer, teknisk keramik och hårda legeringar, som är extremt hårda material.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque