Högkvalitativa CNC-verktygsmaskiner

Dessa sex ord innehåller tre lager av begrepp, låt oss ta en närmare titt på varje lager.

En Handtmann PBZ HD fem axlar CNC fräsmaskin

För det första, vad är en "verktygsmaskin"?

I snäv bemärkelse refererar "verktygsmaskin" vanligtvis till "skärmaskin" (i snäv bemärkelse beror det på att det också finns additiv tillverkning av verktygsmaskiner som 3D-utskrift eller andra speciella verktygsmaskiner), som använder skärmetoder för att bearbeta arbetsstycken till maskindelar. Det vill säga verktygsmaskiner är maskiner som tillverkar maskiner, så de kallas också "arbetsmaskiner". På japanska kallas de "arbetsmaskiner" (här くきい), och på engelska kallas de "verktygsmaskiner".

Den första riktiga verktygsmaskinen var faktiskt en borrmaskin, uppfunnen av den brittiska industrimannen John Wilkinson 1775. Den ursprungliga motivationen för att uppfinna denna borrmaskin var att lösa det praktiska problemet med tillverkning av högprecisionskanon tunnor i militären vid den tiden.

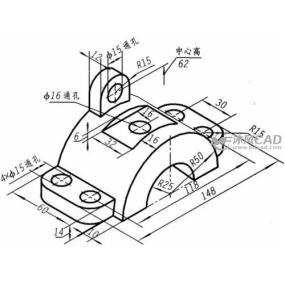

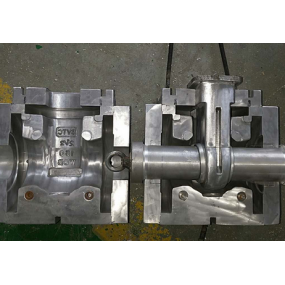

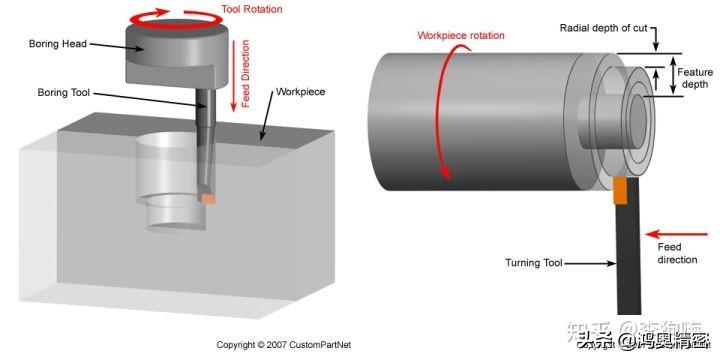

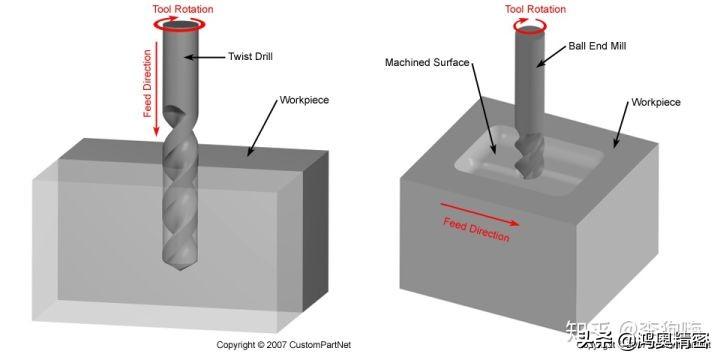

Borrning bearbetning är en skärprocess som använder skärverktyg för att förstora innerdiametern på hål eller andra cirkulära konturer på roterande arbetsstycken. Det motsvarar svarvning, som är en skärprocess som använder ett verktyg för att minska ytterdiametern på ett roterande arbetsstycke eller för att forma ändytan. [2]

Borrning (vänster) och svarvning (höger)

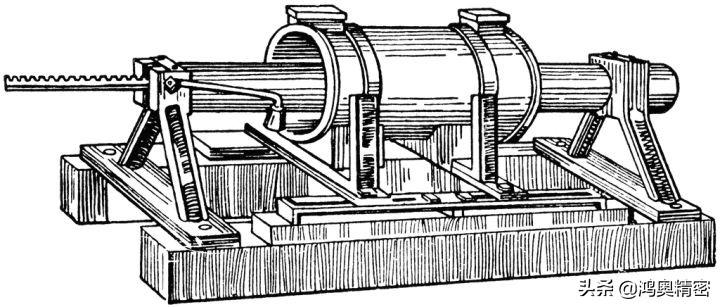

47-årige Wilkinson, efter ständiga ansträngningar i sin fars fabrik, skapade äntligen denna nya maskin som kan producera kanonför med sällsynt precision. Arbetsprincipen är att rotera borrverktyget genom ett vattenhjul och pressa det i förhållande till det cylindriska arbetsstycket. Borrverktyget fixerade axel passerar genom cylindern och stöds i båda ändarna. På grund av den relativa rörelsen mellan verktyget och arbetsstycket borras materialet till ett cylindriskt hål med hög precision.

Schematisk diagram över den första borrmaskinen

Och borrmaskinen användes senare för bearbetning av ångmotorcylindrar. Anledningen är att efter James Watt uppfann ångmotorn, fann han det mycket svårt att tillverka ångmotorcylindrar med smidesmetoder, och på grund av den låga tillverkningsnoggrannheten och allvarliga luftläckage av cylindrarna, tillverkning och effektivisering av ångmotorn var begränsad. [3] Efter att ha antagit denna borrmaskin kan högprecisionscylindrar på över 50 tum tillverkas, vilket avsevärt förbättrar bearbetningskvaliteten och produktionseffektiviteten hos ångmotorcylindrar och därmed uppnår stor framgång.

För att möta behoven hos olika bearbetningstekniker uppstod därefter olika typer av verktygsmaskiner som svarvar, fräsmaskiner, hyvlar, slipmaskiner, borrmaskiner etc. [4]

Borrning (vänster) och fräsning (höger)

Vad är då en "CNC verktygsmaskin"?

Den första elektroniska datorn föddes den 14 februari 1946 vid University of Pennsylvania i USA. Den inledande motivationen för dess utveckling var att tillverka en "elektronisk" datorenhet som ersatte reläer med elektroniska rör på begäran av den amerikanska militären i samband med andra världskriget, för att beräkna banan av snäckor.

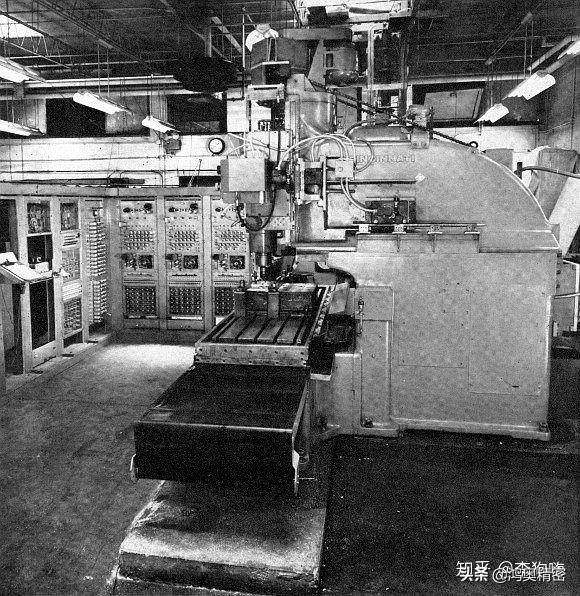

Sex år senare, 1952, samarbetade Parsons med Massachusetts Institute of Technology (MIT) för att utveckla den första numeriska styrningsmaskinen (NC) genom att kombinera ett numeriskt styrsystem baserat på elektroniska datorer med en fräsmaskin från Cincinnati. Från och med då genomgick traditionella verktygsmaskiner en kvalitativ förändring, vilket markerade början på CNC-eran för verktygsmaskiner. [5]

Den första CNC-verktygsmaskinen (fräsmaskin)

Sex år senare, 1958, samarbetade MIT med flera företag under sponsring av den amerikanska militären för att utveckla APT (Automatic Programming tools), ett högkvalitativt datorprogrammeringsspråk som används för att generera arbetsinstruktioner för CNC-verktyg. Den vanligaste metoden nu är att använda RS-274 format instruktioner, vanligen kallad "G-kod". [7]

Med den kontinuerliga utvecklingen av datorteknik har mikroprocessorer tillämpats på digital styrning, vilket avsevärt förbättrar deras funktioner.Denna typ av system kallas Computer Digital Control (CNC), Computer Numerical Control), Verktygsmaskinen som tillämpar detta system är också känd som CNC verktygsmaskin, som är en datorstyrd numerisk styrd verktygsmaskin, eller helt enkelt kallad "CNC verktygsmaskin".

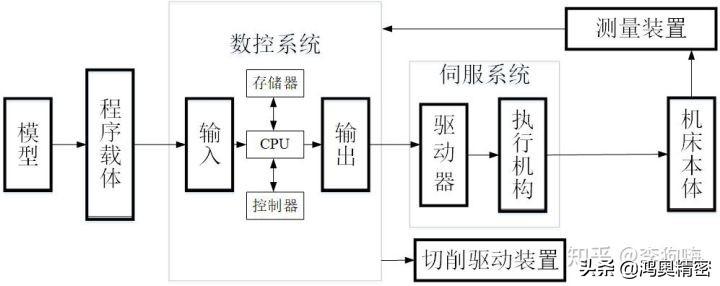

Numerisk styrteknik i CNC-verktygsmaskiner är en teknisk metod som använder digitala signaler för att styra verktygsmaskinens rörelse och bearbetningsprocess. En CNC verktygsmaskin är en verktygsmaskin som använder CNC-teknik, eller är utrustad med ett CNC-system. Den femte tekniska kommittén för International Federation of Information Processing (IFIP) definierar en CNC-verktygsmaskin som en verktygsmaskin utrustad med ett programstyrsystem. Detta styrsystem kan logiskt bearbeta program med kontrollkoder eller andra symboliska instruktioner, avkoda dem, representera dem med kodade nummer och mata in dem i CNC-systemet via informationsbärare. Efter beräkning och bearbetning utfärdas olika styrsignaler av CNC-enheten för att styra verktygsmaskinens verkan, och delarna bearbetas automatiskt enligt kraven.

Bearbetningsprocessen av CNC-verktygsmaskiner

CNC-bearbetningen av verktygsmaskiner delar upp rörelsekoordinaterna för verktyget och arbetsstycket i några minsta enheter, dvs. minsta förskjutning. CNC-systemet flyttar koordinaterna med flera minsta förskjutningar enligt kraven i delprogrammet (dvs. styr verktygsrörelsebanan), vilket uppnår relativ rörelse mellan verktyget och arbetsstycket och slutför bearbetningen av delen.

Verktygets relativa rörelse längs varje koordinataxel mäts i pulsekvivalenter (mm/puls). När skärbanan är en rak linje eller båge utför CNC-enheten "datapunktförtätning" mellan linjesegmentets eller bågens start- och slutkoordinatvärden, beräknar en serie mellanpunktskoordinatvärden och sänder sedan pulser till varje koordinat enligt mellanpunktskoordinatvärdena för att säkerställa att önskad rak linje eller bågkontur bearbetas.

Förtätningen av datapunkter som utförs av CNC-enheter kallas interpolering, och i allmänhet CNC-enheter har funktionen att interpolera grundläggande funktioner (såsom linjära och cirkulära funktioner). Faktum är att bearbetningen av någon kurva L-del på en CNC-verktygsmaskin uppskattas av de grundläggande matematiska funktioner som CNC-enheten kan hantera, såsom linjer, bågar, etc. Tillnärmningsfelet måste naturligtvis uppfylla kraven i delritningen.

Jämfört med traditionella verktygsmaskiner har CNC verktygsmaskiner följande fördelar:

Hög bearbetningsnoggrannhet och stabil kvalitet. För varje pulsutgång av CNC-systemet kallas förskjutningen av de rörliga delarna av verktygsmaskinen pulsekvivalent.Pulsekvivalenten för CNC-verktygsmaskiner är generellt 0,001mm, och högprecisionsCNC-verktygsmaskiner kan nå 0,000mm, med mycket högre rörelseupplösning än vanliga verktygsmaskiner. Dessutom har CNC-verktygsmaskiner positionsdetekteringsenheter som kan ge feedback till CNC-systemet om den faktiska förskjutningen av rörliga delar eller vinkeln på skruven och servomotorn och kompensera för det. Därför kan högre bearbetningsnoggrannhet än själva verktygsmaskinen uppnås. Kvaliteten på delar som bearbetas av CNC-verktygsmaskiner garanteras av verktygsmaskinen och påverkas inte av driftsfel, så storlekskonsistensen för samma parti delar är god och kvaliteten är stabil. Kan bearbeta komplexa delar som är svåra eller omöjliga att bearbeta med vanliga verktygsmaskiner. Till exempel kan CNC-verktygsmaskiner som använder tvåaxlig koppling eller mer än tvåaxlig koppling bearbeta roterande kroppsböjda delar, kamdelar och olika komplexa rumsböjda delar med böjd generatrix. Hög produktionseffektivitet. Spindelhastigheten och matningsområdet för CNC-verktygsmaskiner är större än vanliga verktygsmaskiner, och den goda strukturella styvheten gör det möjligt för CNC-verktygsmaskiner att använda stora skärmängder, vilket effektivt sparar manövertid. För bearbetning av vissa komplexa delar, om ett CNC-bearbetningscenter med en automatisk verktygsväxlare används, kan det uppnå kontinuerlig bearbetning av flera processer under en klämning, minska omsättningstiden för halvfabriksprodukter och förbättra produktiviteten betydligt. Stark anpassningsförmåga till produktomdesign. Efter den modifierade designen av de bearbetade delarna är det bara nödvändigt att ändra bearbetningsprogrammet för delarna och justera verktygsparametrarna på CNC-maskinverktyget för att uppnå bearbetningen av de modifierade delarna, vilket avsevärt minskar produktionsförberedelsecykeln. Därför kan CNC-verktygsmaskiner snabbt övergå från bearbetning av en typ av del till bearbetning av en annan modifierad design av del, vilket ger stor bekvämlighet för bearbetning av enstaka och små partier nya testprodukter och frekventa uppdateringar av produktstrukturen. Fördelar för utvecklingen av tillverkningsteknik mot omfattande automation. CNC-verktygsmaskiner är grundläggande utrustning för mekanisk bearbetningsautomation Integrerade automationssystem som FMC (Flexible Machine Center), FMS (Flexible Manufacturing System), CIMS (Computer Integrated Manufacturing System), etc., byggda på CNC-verktygsmaskiner, möjliggör integration, intelligens och automatisering av mekanisk tillverkning. Detta beror på att styrsystemet för CNC-verktygsmaskiner antar digital information och standardiserad kodinmatning, och har kommunikationsgränssnitt, vilket gör det enkelt att uppnå datakommunikation mellan CNC-verktygsmaskiner.Det är mest lämpligt för att ansluta datorer för att bilda ett industriellt kontrollnätverk, realisera beräkning, hantering och kontroll av automatiserade produktionsprocesser. Stark övervakningsfunktion och förmåga att diagnostisera fel. CNC-systemet styr inte bara verktygsmaskinens rörelse, utan ger också omfattande övervakning av verktygsmaskinen. Till exempel kan tidig varning och feldiagnos utföras för vissa faktorer som orsakar fel, vilket avsevärt förbättrar underhållseffektiviteten. Minska arbetsintensiteten hos arbetstagare och förbättra arbetsförhållandena. Slutligen, vad är en "high-end CNC verktygsmaskin"?

Definitionen av "high-end" eller "high-end" CNC-verktyg: CNC-verktyg med funktioner som höghastighets, precision, intelligens, komposit, fleraxlig koppling, nätverkskommunikation, etc. Dess utveckling symboliserar att landets nuvarande verktygsmaskinsindustri upptar ett avancerat skede i utvecklingen av världens verktygsmaskinsindustri.Därför, internationellt, high-end verktygsteknik såsom fem axlar länkar CNC verktyg betraktas som en viktig symbol för ett lands industrialisering. [10]

DMG femaxlig bearbetningscenter

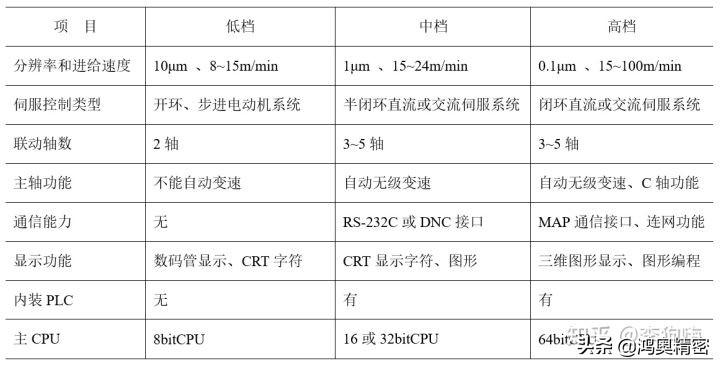

CNC-verktygsmaskiner kan delas in i tre nivåer baserat på deras funktionsnivå: låg, medium och hög. Denna klassificeringsmetod används ofta i Kina. Gränserna mellan låg, medelhög och hög nivå är relativa, och klassificeringsstandarderna varierar mellan olika perioder.Baserat på nuvarande utvecklingsnivå kan det generellt skiljas från följande aspekter (denna klassificering kan naturligtvis inte omfatta alla indikatorer):

Jämförelse av höga, medelstora och låga CNC verktygsmaskiner

Med utvecklingen av avancerad produktionsteknik krävs moderna CNC-verktygsmaskiner för att utvecklas mot hög hastighet, hög precision, hög tillförlitlighet, intelligens och mer kompletta funktioner.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque