Numerisk styrsvarv är en högprecisions- och högeffektiv automatiserad verktygsmaskin. Användningen av numerisk styrsvarv kan förbättra bearbetningseffektiviteten och skapa mer värde. Framväxten av numerisk styrsvarv har gjort det möjligt för företag att bli av med föråldrad bearbetningsteknik. Bearbetningstekniken för numerisk styrsvarv liknar den för vanlig svarv. Men eftersom numerisk styrsvarv är en engångsklämning och kontinuerlig automatisk bearbetning för att slutföra alla svarvningsprocesser, bör följande aspekter noteras.

Välj skärparametrar på ett rimligt sätt

För effektiv metallskärning är materialet som bearbetas, skärverktyg och skärförhållanden de tre viktigaste elementen. Dessa avgör bearbetningstid, verktygslivslängd och bearbetningskvalitet. Den ekonomiskt effektiva bearbetningsmetoden måste vara ett rimligt val av skärförhållanden.

De tre elementen i skärförhållandena: skärhastighet, matningshastighet och skärdjup orsakar direkt verktygsskador. Med ökningen av skärhastigheten stiger skäreggens temperatur, vilket resulterar i mekaniskt, kemiskt och termiskt slitage. Att öka skärhastigheten med 20% minskar verktygslivslängden med hälften.

Förhållandet mellan matningsförhållanden och verktygsslitage sker inom ett mycket litet intervall. Men med en stor matningshastighet stiger skärtemperaturen, och det finns betydande slitage senare. Det har mindre inverkan på skärverktyget än skärhastigheten. Även om skärdjupets inverkan på skärverktygen inte är lika betydande som skärhastighet och matningshastighet, vid mikrodjupskärning producerar materialet ett härdat skikt, vilket också påverkar verktygens livslängd.

Användarna måste välja skärhastighet baserat på materialet som bearbetas, hårdhet, skärtillstånd, materialtyp, matningshastighet, skärdjup etc.

Valet av de lämpligaste bearbetningsförhållandena baseras på dessa faktorer. Regelbundet och stabilt slitage för att uppnå livslängd är det idealiska tillståndet.

Men i praktiska operationer är valet av verktygslivslängd relaterat till verktygsslitage, förändringar i bearbetade dimensioner, ytkvalitet, skärljud, bearbetningsvärme och andra faktorer. Vid fastställande av bearbetningsvillkoren är det nödvändigt att bedriva forskning baserat på den faktiska situationen. För svårbearbetade material som rostfritt stål och värmebeständiga legeringar kan kylmedel eller blad med god styvhet användas.

Hur man bestämmer de tre elementen i skärbearbetning

Hur man väljer dessa tre element korrekt är ett viktigt innehåll i kursen om metallskärningsprinciper, och de grundläggande principerna för att välja dessa tre element är:

(1) Skärhastighet (linjehastighet, omkretshastighet) V (m/min)

För att välja spindelvarv per minut är det nödvändigt att först veta hur mycket skärlinjevarvtal V ska tas. Valet av V beror på verktygsmaterial, arbetsstycksmaterial, bearbetningsförhållanden etc.

Verktygsmaterial:

Hård legering, V kan uppnå ett högt värde, vanligtvis över 100 meter per minut, och tekniska parametrar tillhandahålls vanligtvis när du köper blad:

Hur många linjehastigheter kan väljas vid bearbetning av vilka material. Höghastighetsstål: V kan endast erhållas på en relativt låg nivå, vanligtvis inte överstiger 70 meter per minut, och i de flesta fall under 20-30 meter per minut.

Material för arbetsstycken:

Hög hårdhet, lågt V-värde. Gjutjärn, med ett lågt V-värde, kan användas för skärverktyg av hård legering med en hastighet av 70-80 meter per minut; Lågkolstål kan ha ett V-värde på över 100 meter per minut, medan icke-järnmetaller kan ha ett högre V-värde (100-200 meter per minut). Kvickat stål och rostfritt stål bör ha ett lägre V-värde.

Bearbetningsvillkor:

Grov bearbetning, ta ett lägre V-värde; Precision bearbetning, med ett högre V-värde. Styvhetssystemet för verktygsmaskiner, arbetsstycken och skärverktyg är dåligt, och V tas som lågt. Om CNC-programmet använder S som spindelhastighet per minut, bör S (spindelhastighet per minut) beräknas baserat på arbetsstyckets diameter och skärlinjens hastighet V, där S=V (skärlinjens hastighet) * 1000/(3,1416 * arbetsstyckets diameter). Om CNC-programmet använder en konstant linjehastighet, kan S direkt använda skärlinjens hastighet V (meter/minut)

(2) Foderhastighet (foderhastighet)

F beror huvudsakligen på kraven på ytjämnhet i arbetsstycket bearbetning. Vid precisionsbearbetning är ytkraven höga och skärmängden bör vara liten: 0,06 ~ 0,12 mm / spindel per varv. Vid grovbearbetning kan den vara större. Det beror främst på styrkan hos verktyget, som i allmänhet kan vara över 0,3. När huvudrakningsvinkeln på verktyget är stor, är styrkan hos verktyget dålig och matningshastigheten kan inte vara för stor. Dessutom bör maskinens kraft och styvheten hos arbetsstycket och skärverktyget också beaktas. CNC-programmet använder två matningsenheter: mm/min och mm/spindel per varv. De enheter som används ovan är alla mm/spindel per varv. Om mm/min används kan formeln användas för att konvertera den: matningshastighet per minut = matningshastighet per varv * spindelvarv per minut

(3) Skärdjup (skärdjup)

Vid precisionsbearbetning är det i allmänhet lämpligt att ta ett radievärde på 0,5 eller mindre. Vid grovbearbetning bestäms det baserat på arbetsstyckets, verktygsmaskinens och verktygsmaskinens skick.Generellt används små svarvar (med en maximal bearbetningsdiameter på 400 mm eller mindre) för att vrida 45 # stål i ett normaliserat tillstånd, och djupet på radialt skärverktyg är vanligtvis inte mer än 5 mm. Dessutom bör det noteras att om svarvens spindelhastighet antar vanlig variabel frekvens hastighetsreglering, när spindelhastigheten är mycket låg per minut (under 100-200 varv per minut), kommer motorns utgångseffekt att minska avsevärt, och skärdjupet och matningshastigheten kan bara uppnås mycket lite vid denna tidpunkt.

Rimligt urval av skärverktyg

Vid grovsvarvning är det nödvändigt att välja skärverktyg med hög hållfasthet och god hållbarhet för att uppfylla kraven på stor bakskärning och stor matningshastighet vid grovsvarvning.

Vid precisionsbearbetning är det nödvändigt att välja verktyg med hög precision och god hållbarhet för att säkerställa den nödvändiga bearbetningsnoggrannheten.

För att minska verktygsbytestiden och underlätta verktygsjustering bör maskinklämda knivar och maskinklämda blad användas så mycket som möjligt.

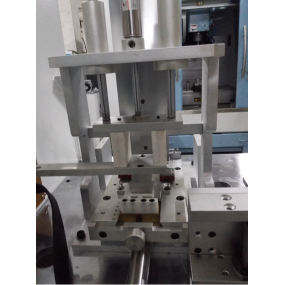

Välj armaturer på ett rimligt sätt

1. Försök att använda universella fixturer för att klämma arbetsstycken och undvika att använda specialiserade fixturer;

2. Justera positioneringsriktmärkena för delarna för att minska positioneringsfel.

Bestäm bearbetningsvägen

Bearbetningsvägen avser verktygets rörelsebana och riktning i förhållande till delen under CNC-bearbetningsprocessen.

1. Det bör kunna säkerställa kraven på bearbetningsnoggrannhet och ytgrovhet.

2. Bearbetningsvägen bör förkortas så mycket som möjligt för att minska verktygets tomgångstid.

Förhållandet mellan bearbetningsväg och bearbetningstillstånd

I avsaknad av utbredd användning av CNC-svarvar bör för närvarande överdrivet utrymme för blank, särskilt det utrymme som innehåller smidda eller gjutna hårda skinnskikt, ordnas för bearbetning på vanliga svarvar. Om det är nödvändigt att använda en CNC svarv för bearbetning, bör uppmärksamhet ägnas åt det flexibla arrangemanget av programmet.

Viktiga punkter för montering av armaturer

För närvarande uppnås anslutningen mellan den hydrauliska chucken och den hydrauliska spänncylindern med hjälp av en dragstång. Nyckelpunkterna för hydraulisk chuck spännning är följande: Använd först ett handtag för att ta bort muttern på hydraulcylindern, ta bort dragröret och dra ut det från spindelns bakre ände. Använd sedan ett handtag för att ta bort chuck fästskruven för att ta bort chucken.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole