Kort introduktion och branschöversikt av plåt:

Med utvecklingen av fordons-, kommunikations-, IT- och den dagliga hårdvaruindustrin har plåtbearbetning blivit allt populärare och förståelse för plåtbearbetning har blivit allt viktigare.

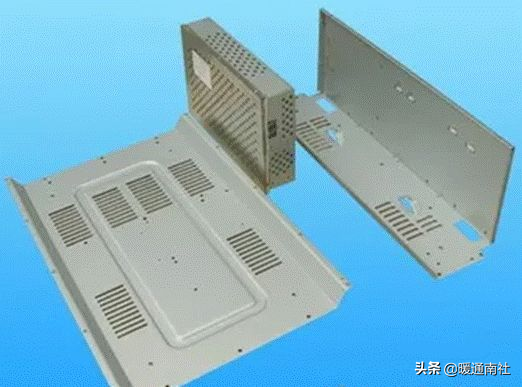

Arbetet med att manuellt eller mekaniskt göra plåtar, profiler och rör till delar med en viss form, storlek och noggrannhet kallas plåtbearbetning; Det används ofta vid produktion av ventilation, luftkonditioneringskanaler och deras komponenter.

3. plåtdelar är mestadels gjorda av metallplåt och rörbeslag. På grund av deras lätta vikt, höga hållfasthet och styvhet kan formen vara godtyckligt komplex, låg materialförbrukning, inget behov av mekanisk bearbetning och slät yta, de används ofta i vardagen och industriell produktion, såsom fat, bassänger, ventilationskanaler, materialtransportledningar, fordonstäckning bearbetning, etc. Dessutom kan de också tillämpas på externt reparationsarbete av bilar.

Metallplåtsbehandling avser vanligtvis metoder som skjuvning, bockning, valsning och flipformning. Generellt sett kallas processen att använda formar för att slutföra olika deformationsprocesser plåtstämpling, medan processen att manuellt eller mekaniskt forma plåt kallas plåtbearbetning.

Plånmaterial:

Elektrolytiska plattor: SECC (N) (fingeravtryck resistent platta), SECC (P), DX1, DX2, SECD (sträckplatta). Material hårdhet: HRB50 +-5, dragplatta: HRB32 ~ 37

Kallvalsade plattor: SPCC, SPCD (sträckplatta), 08F, 20, 25, Q235-A, CRS. Material hårdhet: HRB50 +-5, dragplatta: HRB32 ~ 37.

3. Aluminiumplatta. AL, AL (1035), AL (6063), AL (5052), etc.

4. Rostfria stålplattor: SUS, SUS301 (302303304), 2Cr13, 1Cr18Ni9Ti, etc.

5. Andra vanligt använda material inkluderar: ren kopparplattor (T1, T2), varmvalsade plattor, fjäderstål plattor, aluminiumförzinkade plattor, aluminiumprofiler, etc.

Teknik för bearbetning av plåt:

Tekniken för plåtbearbetning kan i grunden delas in i: märkning, skärning, vikning, valsning (bockning), bockning, bitning eller svetsning, flänstillverkning och flänsinstallation processer. Detta avsnitt introducerar huvudsakligen processer som märkning, valsning, vikning, bitning och bockning.

(1) Rita en linje

1. De flesta plåtdelar är gjorda av platta metallplattor, så det är nödvändigt att dra de faktiska ytdimensionerna av plåtdelarna till en plan form på metallplattan, som kallas veckritning.

2. Enligt de veckbara egenskaperna hos ytan av de ingående delarna finns det två typer: expanderbara ytor och icke expanderbara ytor.

Komponentens yta kan vara helt platt på en plan yta utan att riva eller rynka, och denna typ av yta kallas en utbytbar yta. Planen, cylindrar och koner tillhör utbytbara ytor. Om ytan på en del inte kan plattas naturligt och spridas ut på en plan yta kallas den en oupptäckt yta, såsom ytan på en sfär, en cirkulär ring och en spiral yta, som endast kan veckas ut ungefär.

(2) Metod för bearbetning av plåt

1. Skärning: Skärning är processen att skära material i önskad form enligt veckning. Det finns många metoder för skärning av material, som kan delas in i skärning, stansning och laserskärning enligt verktygsmaskinens typ och arbetsprincip.

1.1 Skärning - Använd en skärmaskin för att skära önskad form. Noggrannheten kan nå 0,2 mm eller högre, huvudsakligen används för att skära remsor eller skära rena material.

1.2 Stansning och skärning - Använd en CNC-stansmaskin (NC) eller en vanlig stansmaskin för skärning. Båda skärmetoderna kan uppnå en noggrannhet på över 0,1 mm, men den förra har skärmärken och relativt låg effektivitet under skärning, medan den senare har hög effektivitet men hög engångskostnad, vilket gör den lämplig för storskalig produktion.

1.2.1 CNC-stansmaskiner använder övre och nedre formar för att fixa materialet under skärning, och arbetsbordet för att flytta för att stansa och skära plåten, vilket producerar önskad form på arbetsstycket. Det finns främst två typer av CNC stansmaskiner: Tailifu och AMADA.

1.2.2 En vanlig stanspress använder rörelsen av övre och nedre formar för att stansa ut önskad form av materialet med hjälp av en droppande die. Vanliga stansmaskiner måste i allmänhet matchas med en skjuvmaskin för att stansa ut den erforderliga formen, det vill säga efter att ha klippt remsmaterialet med skjuvmaskinen kan stansmaskin stansa ut den erforderliga materialformen.

1.3 Laserskärning - med hjälp av laserskärutrustning för att kontinuerligt skära plåten för att uppnå önskad form av materialet. Dess egenskap är hög precision och förmågan att bearbeta delar med mycket komplexa former, men bearbetningskostnaden är relativt hög.

2. Utformning:

Plåtformning är en viktig bearbetningsmetod inom plåtbearbetning. Formning kan delas in i två typer: manuell formning och maskinformning. Handformning används ofta som kompletterande bearbetning eller efterbehandling och används sällan. Men vid bearbetning av vissa material med komplexa former eller benägna att deformeras är manuell formning fortfarande oumbärlig. Handformning sker med enkla fixturer och jiggs. Följande metoder används främst: böjning, kantning, trimning, båge, curling och formning.

Vi diskuterar främst maskinformning här: böjformning, stansning formning.

2.1 Böjningsformning - Fixa de övre och nedre formarna separat på de övre och nedre arbetsbänkarna i fällbädden, använd servomotorer för att överföra och driva arbetsbänkarnas relativa rörelse och kombinera formerna hos de övre och nedre formarna för att uppnå böjning av plåten. Formningsnoggrannheten för böjning kan nå 0,1 mm.

2.2 Stämpling Forming - Med hjälp av kraften som genereras av det motordrivna svänghjulet för att driva den övre formen, kombinerat med den relativa formen på de övre och nedre formarna, deformeras plåten för att uppnå bearbetning och formning av delarna. Precisionen för stansning formning kan nå över 0,1 mm. Stansmaskiner kan delas in i vanliga stansmaskiner och höghastighetsstansmaskiner.

3. Anslutning av plåtar

Ventilationskanaler och komponenter av plåt kan anslutas med metoder som bitfoganslutning, nitanslutning, svetsning etc. I detta avsnitt introduceras främst bitanslutningar.

Vik ihop och bita kanterna på två plåtbitar (eller båda sidor av ett material) tillsammans och tryck dem tätt mot varandra. Denna anslutningsmetod kallas bitning (söm). Plattanslutning är processen att koppla samman olika delar på ett visst sätt för att få önskad produkt. Plattanslutningar kan delas in i svetsning, nitning, gängade anslutningar etc.

(1) Bitanslutning

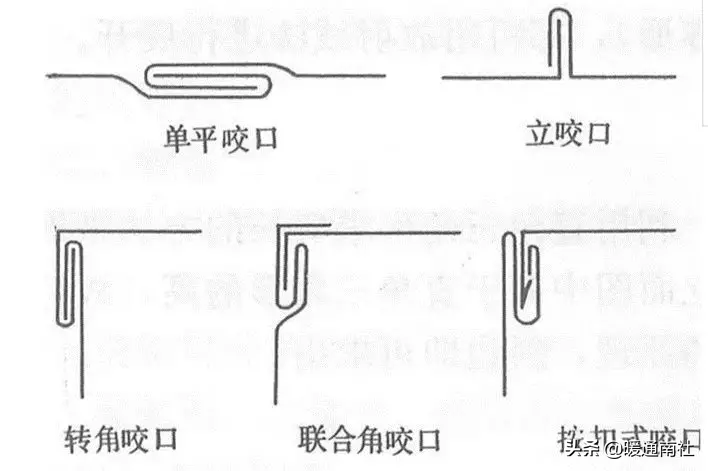

1. Typer av bett

Hörnbit och spänne stil

2. Tillämpning av bett

Olika typer av bett används främst inom följande områden:

(1) En platt bit används för skarvning sömmar av brädor, längsgående stängningssömmar av kanaler eller komponenter.

(2) Enkelbett används för cirkulära böjningar, fram och tillbaka böjningar och horisontella sömmar av luftkanaler.

(3) Hörnbitning, ledhörnbitning och snap on bitning används för längsgående stängningsfogar och rektangulära armbågar av rektangulära kanaler eller komponenter, liksom hörnfogar av tees.

(2) Bitbredd och tilldelning

Bredden på biten beror på rörrörets tjocklek, som visas i tabell 8-1.

Storleken på bettet är relaterad till bettbredden, överlappande lager och vilken maskin som används.

2. För enstaka platta bett, enstaka vertikala bett och hörnbett, är mängden kvar på en bräda lika med bitbredden, medan mängden kvar på den andra brädan är dubbelt bitbredden. Därför är bitretentionen lika med tre gånger bitbredden.

3. För ledhörnbett, lämna en mängd lika med bitbredden på en bräda och tre gånger bitbredden på den andra brädan, vilket resulterar i en total retention av fyra gånger bitbredden.

4. Biten bör lämnas på båda sidor av brädan efter behov.

Bitar kan göras manuellt eller mekaniskt.

1. Manuell bitning

Den manuella bitningsprocessen är följande:

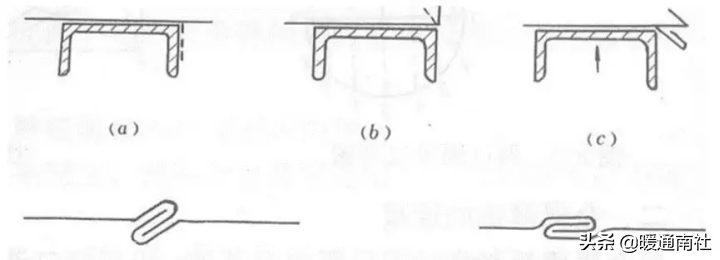

(1) Bearbetningen av ett enda platt bett (som visas i figuren nedan) innebär att en plåt med fördegnade sömböjningslinjer placeras på kanalstålet, och sömböjningslinjerna anpassas till kanterna på kanalstålet.

(1) Bitmaskiner inkluderar linjära bitmaskiner och armbågsbitmaskiner, som kan slutföra bitformningen av fyrkantiga, rektangulära, cirkulära rör, armbågar, tees och rör med variabel diameter. Bitformen är exakt, ytan är platt, storleken är konsekvent och produktiviteten är hög. De används ofta vid bearbetning av luftkonditionering och ventilationskanaler.

(2) Processen för bitformning mekanisk bit är att passera plåten genom flera par roterande rullar med olika spårformer, gradvis ändra krökning av plåtkanten från liten till stor och gradvis bilda den.

(3) Vid tillverkning av cirkulära luftkanaler från plåt är det nödvändigt att rulla och böja plåten. När du gör rektangulära kanaler är det nödvändigt att vika plåtfyrkanten.

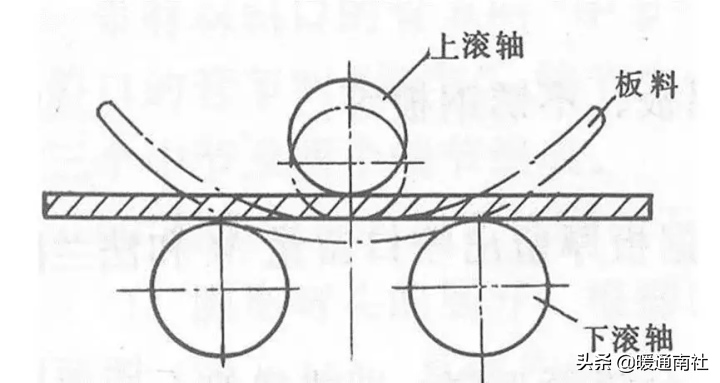

Metoden att böja plåten genom en roterande rulle kallas valsning, även känd som avrundning.

1. Grundprincip: Den grundläggande principen för rullande och böjning visas i figuren. Metallplåten placeras på den nedre rullen och avståndet mellan de övre och nedre rullarna kan justeras. När avståndet är mindre än plåtens tjocklek böjs plåten, vilket kallas kompressionsböjning. Om plåten rullas kontinuerligt bildar den en jämn krökning inom det område den rullas till (men plåtens båda ändar är fortfarande raka på grund av oförmågan att rulla, och måste elimineras när delen formas). Så kärnan i rullning är kontinuerlig böjning.

3.1 Svetsning kan delas in i: CO2-svetsning, Ar-svetsning, motståndssvetsning, etc

3.1.1 Princip för bearbetning av CO2-svetsning: Använd skyddsgas (CO2) för att mekaniskt isolera luft och smält metall, förhindra oxidation och nitrering av smält metall. Det används främst för svetsning av järnmaterial. Egenskaper: fast anslutning och god tätning prestanda. Nackdelar: lätt deformation under svetsning CO2 svetsutrustning är huvudsakligen uppdelad i robot CO2 svetsmaskiner och manuella CO2 svetsmaskiner.

3.1.2 Ar bågsvetsning används främst för svetsning av aluminium och rostfritt stål, dess processprincip och fördelar och nackdelar är desamma som CO2, och utrustningen är också uppdelad i robotsvetsning och manuell svetsning.

3.1.3 Arbetsprincip för motståndssvetsning: Med hjälp av motståndsvärmen som genereras av strömmen som passerar genom svetsstycket smälts och värms svetsstycket för att ansluta svetsbitarna Utrustningen omfattar huvudsakligen Songxing-serien, Qilong-serien, etc.

3.2 Nitning kan delas in i: trycknitning anslutning och nitanslutning, etc. Vanlig nitutrustning inkluderar nitmaskiner, nitpistoler och POP nitpistoler.

3.2.1 Nitningsanslutning är processen att pressa skruvar och muttrar i arbetsstycket så att de kan anslutas till andra delar genom gängor.

3.2.2 Nitanslutning är användning av nitar för att dra och nita två komponenter tillsammans.

Ytbehandling:

De dekorativa och skyddande effekterna av ytbehandling på produktytor erkänns av många branscher. Inom plåtindustrin omfattar ytbehandlingsmetoder som vanligen används galvanisering, sprutning och andra ytbehandlingsmetoder.

1. galvanisering är uppdelad i: galvanisering (färg zink, vit zink, blå zink, svart zink), nickelplätering, kromplätering, etc;

Huvudfunktionen är att bilda ett skyddande skikt på materialets yta, som spelar en skyddande och dekorativ roll;

2. Spraymålning är uppdelad i två typer: spraymålning och pulversprutning. Efter förbehandling av materialet sprutas beläggningen på arbetsstyckets yta med en sprutpistol och gas, vilket bildar en beläggning på arbetsstyckets yta. Efter torkning spelar den en skyddande roll;

Handgjorda böjrör

I icke-bockningsutrustning eller enstaka småsatsproduktion är antalet böjningar litet, vilket gör det oekonomiskt att göra bockningsformar. I detta fall används manuell bockning. De viktigaste processerna för manuell böjning inkluderar sandfyllning, märkning, uppvärmning och bockning.

(1) Vid manuell böjning av rör med sandfyllning används följande huvudmetoder för att förhindra deformation av stålrörsektionen: fyllning av röret med fyllningsmedel (såsom kvartssand, harts och låg smältpunktslegeringar). För stålrör med större diameter används vanligtvis sand. Innan sandfyllning, anslut ena änden av stålröret med en konisk träpropp. Det finns ett luftutloppshål på träproppen så att luften inuti röret frigörs fritt när det värms upp och expanderas. Efter sandfyllning, anslut också den andra änden av röret med en träpropp. Sanden som laddas in i stålröret ska vara ren, torr och tät.

För stålrör med större diametrar, när det är obekvämt att använda träpluggar, kan stålpluggplattor användas.

(2) Rita en linje för att bestämma värmelängden på stålröret

(3) uppvärmning kan göras med träkol, koks, kolgas eller tung olja som bränsle. Uppvärmningen bör vara långsam och jämn, och uppvärmningstemperaturen för vanligt kolstål är generellt runt 1050 ℃. Kallbockning används för rör av rostfritt stål och legerat stål.

(4) Det böjda och uppvärmda stålröret kan böjas på en manuell böjningsanordning.

Kärnböksrör

Core böjt rör är en typ av rör som böjs tillbaka längs formen med hjälp av en kärnaxel på en rörböjningsmaskin. Kärnaxelns funktion är att förhindra deformation av tvärsnittet när röret är böjt. Formerna av kärnaxlar inkluderar rundt huvud, spetsigt huvud, skedformad, envägs fog, universell fog och flexibel axel.

Kvaliteten på ett kärnböjt rör beror på formen, storleken och placeringen av kärnaxeln som sträcker sig in i röret.

Kornlöst böjrör

Kornlöst böjrör är en metod för att kontrollera deformationen av stålröret med hjälp av omvänd deformationsmetod på en bockmaskin.Det orsakar en viss mängd omvänd deformation att appliceras på stålröret innan du går in i böjdeformationszonen, så att den yttre sidan av stålröret sticker ut för att kompensera eller minska deformationen av stålröret under böjning, vilket säkerställer kvaliteten på det böjda röret.

Kornlösa böjda rör används ofta. När stålrörets böjradie är större än 1,5 gånger rörets diameter används i allmänhet kärnlösa böjningar. Kärnböjda rör används endast för stålrör med större diametrar och tunnare väggtjocklekar.

Dessutom finns det metoder för bockning av rör såsom topptrycksbockning, medelfrekvent bockning, flambockning och extruderingsbockning.

Stålrör

Det finns två typer av stålrör: sömlösa stålrör och svetsade stålrör.

(1) Sömlöst stålrör

Sömlösa stålrör är uppdelade i varmvalsade rör, kalldragna rör, extruderade rör etc. Enligt tvärsnittsformen finns det två typer: cirkulära och oregelbundna stålrör inkluderar kvadratiska, ovala, triangulära, stjärnformade etc. Enligt olika ändamål finns det tjocka väggar och tunnväggiga rör, och tunnväggiga rör används vanligen för plåtdelar.

(2) Svetsade stålrör

Svetsat stålrör, även känt som svetsat stålrör, tillverkas genom svetsning av stålremsor och finns i två typer: galvaniserat och icke galvaniserat, det förra kallas vitt järnrör, och det senare kallas svart järnrör.

Specifikationerna för stålrör uttrycks i metriskt system som ytterdiameter och väggtjocklek, och i imperial system som inre diameter (tum).

Storleksmärkningsmetoden för stålrör är: ytterdiameter, väggtjocklek och längd, såsom rör D6010600

Anslutningsmetod för plåtdelar:

Plåtdelar består av många komponenter som måste anslutas på ett visst sätt för att bilda en komplett produkt. De vanligaste anslutningsmetoderna inkluderar svetsning, nitning, gängad anslutning och expansionskarv. Anslutningen mellan stålrör antar också ovannämnda metoder. Beträffande svetsning, nitning och gängade anslutningar

Expansionsfog är en anslutningsmetod som använder deformation av stålrör och rörplattor för att uppnå tätning och infästning. Det kan använda mekaniska, explosiva och hydrauliska metoder för att expandera stålrörets diameter, vilket orsakar plastdeformation av stålröret och elastisk deformation av rörplattans hålvägg Genom att använda rebound av rörplattans hålvägg för att applicera radialtryck på stålröret, har fogen mellan stålröret och rörplattan tillräcklig expansionsstyrka (dragkraft), vilket säkerställer att stålröret inte dras ut ur rörhålet när fogen fungerar (under kraft). Samtidigt bör den också ha god tätningsstyrka (tryckmotstånd) för att säkerställa att mediet inuti utrustningen inte läcker ut från leden under arbetstryck.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque