Det sägs att formar är moder till industrin, men vad exakt är en kontinuerlig stämpling mögel?

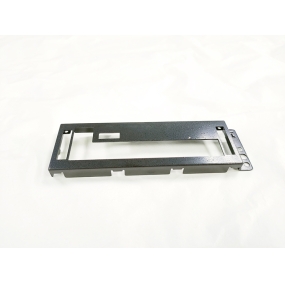

I allmänhet är den så kallade kontinuerliga stansningen processtrukturen för att kombinera flera projekt i samma stansning, gänga materialbandet i stansningen och stämpla ett steg i taget för att skapa en komplett hårdvara.

Stämpling Forming: Bland olika typer av stämplingsformar är kontinuerliga stämplingsformar mest lämpliga för massproduktion på grund av sin höga produktionseffektivitet.Dessutom har kontinuerliga stämplingsformar ett brett utbud av applikationer och kan användas för olika hårdvara delar.

De viktigaste fördelarna med kontinuerlig stämpling formar är:

1. Produktion med coil material resulterar i lägre materialutnyttjande och sparar nackdelen med kontinuerlig matning.

2. Engineering och strukturell design är mer flexibla.

3. En stans kan producera flera PCS, med snabb produktionshastighet och hög effektivitet.

4. Samma uppsättning formar kan producera flera produkter samtidigt.

5. Lätt att uppnå automatiserad produktion, sparar mycket arbetskraft och materiella resurser.

Bekräftelseobjekt för granskning av färdiga produktritningar före formdesign och öppning:

1. Kant och rullning riktning, färdig produkt material och tjocklek.

2. lindningsriktningen av den kontinuerliga remsan (var uppmärksam på om galvanisering krävs).

3. Annotationerna måste vara tydliga och främmande språk måste översättas och kommenteras.

4. Om dimensionerna och toleranserna för den färdiga produktritningen är helt markerade.

5. Vad är vinkelmetoden för vyn, och är de dimensioner som anges i metrisk eller kejserlig.

6. Påverkar skäreggens position funktionen eller monteringen av den färdiga produkten.

Om de båda sidorna av den böjda delen vid roten av den färdiga produkten är symmetriska, asymmetri kan orsaka avvikelse efter böjning, och måste förhandlas med kunden.

8. Försök att få produktanvändningsfunktioner och relaterat innehåll från kunder så mycket som möjligt.

Om måtten eller toleranserna är orimliga, saknade eller oklara ska kunden skriftligen underrättas och uppmanas att lämna ett skriftligt svar, som ska behållas fullt ut för framtida referens.

Försiktighetsåtgärder för att öppna inställningar:

1. Storleksinställningen bör vara logisk, till exempel hål och kontaktböjningshöjd bör ställas in med övre gränser.

Den nedre gränsen bör ställas in för den böjda formens veckade storlek och rotstorleken på den vikta innerdiametern.

3. När det finns ett krav på CPK-värde måste toleransintervallet multipliceras när CPK är 1,33 och multipliceras när CPK är 1,67

Ställ in den senare.

4. När det finns krav på galvanisering bör dimensionerna före och efter galvanisering övervägas.

5. SUS (rostfritt stål) O material är relativt mjukt, och det kommer att finnas en sträckning mängd när det böjs över 80 grader

Uppmärksamhet måste iakttas vid veckning runt 0,10-0,12.

6. När du böjer och formar i en sicksack form, kommer det att finnas en sträckning mängd, och uppmärksamhet måste ägnas när du viker ut.

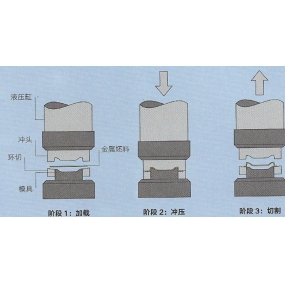

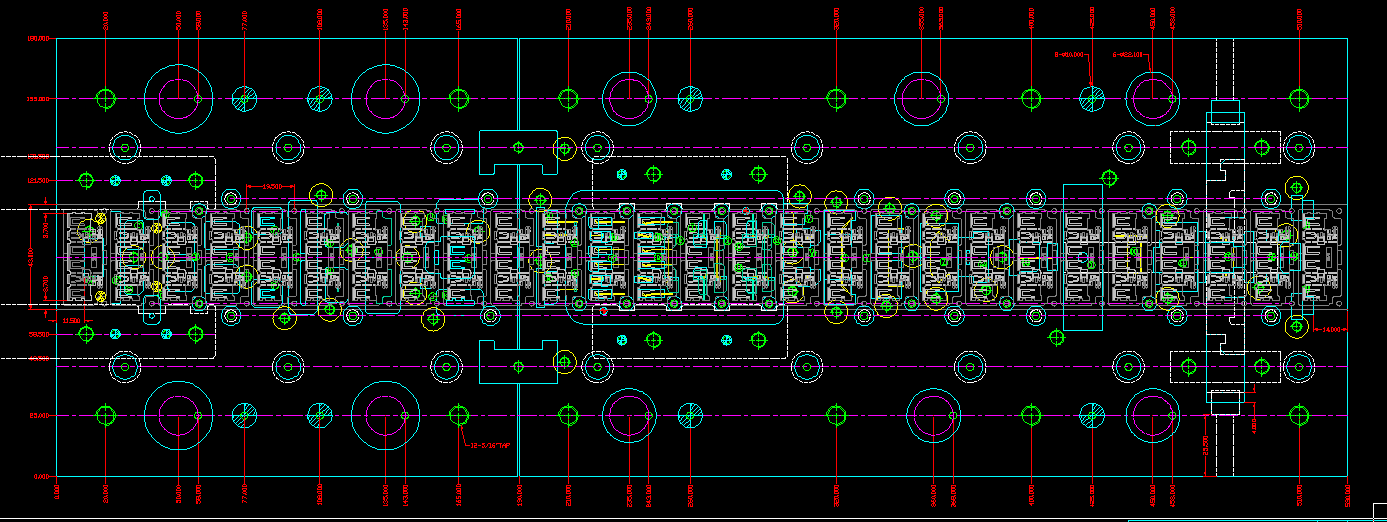

Konstruktionsprocess för kontinuerlig stämpling:

1. Färdig produkt som utvecklar inställningsvärden och böjningsinställningsvärden.

2. Ställ in riktningen för färdiga produkter fräsar och rullande riktning.

3. Ställ in det vecklade diagrammet (tre vyer).

4. Ställ in det tekniska strukturdiagrammet.

5. Diskussionsmöte om ny mögelkonstruktion struktur.

6. Ta isär delar och dra.

7. Korrekturläsning och ritning.

Fastställande av luckor mellan olika material:

1. Skjuvgapet i mässing (C2680) är 4% (materialtjocklek 0,04 = ensidig gapstorlek).

2. skjuvgapet av fosforkoppar (C5191 / C5210) är 5% (materialtjocklek 0,05 = ensidig gapstorlek).

3. skjuvgapet på västra whiteboard (C7701 / C7521) är 5% (materialtjocklek 0,05 = ensidig gapstorlek).

4. skjuvgapet för SPCC / SPCE är 4% (materialtjocklek 0,04 = ensidig gapstorlek).

5. skjuvgapet i rostfritt stål (SUS) är 4% (materialtjocklek 0,04 = ensidig gapstorlek).

6. skjuvgapet av aluminium är 2% (materialtjocklek 0,02 = ensidig gapstorlek).

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole