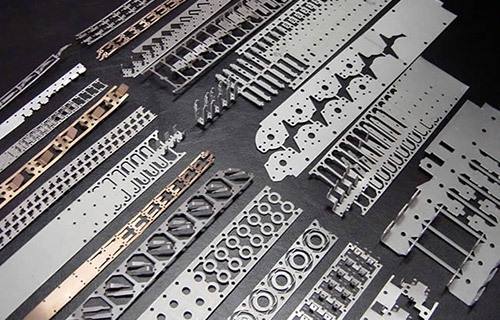

Stämplingsteknik är en bearbetningsmetod som applicerar extern kraft på blanket genom en form för att producera plastdeformation eller separation och därigenom uppnå en viss storlek, form och prestanda för arbetsstycket. Tillämpningsområdet för stansningsteknik är mycket brett, som kan bearbeta metallplåtar, stänger och olika icke-metalliska material. Nedan kommer Yida Borun Petrochemical kort att presentera de tekniska kraven för metallstämplingsprocessen:

1,Vad är egenskaperna hos stämpling process

(1) Kallstämplingsmetoden kan användas för att erhålla arbetsstycken med komplexa former som är svåra att bearbeta med andra bearbetningsmetoder, såsom tunna skaldelar. Dimensionsenheten hos kallstämplingsdelar garanteras av formen, så dimensionens stabilitet och utbytbarhet är bra.

(2) Hög materialutnyttjandegrad, lätt arbetsstycke, god styvhet, hög hållfasthet och låg energiförbrukning under stansningsprocessen. Därför är kostnaden för arbetsstycket relativt låg.

(3) Lätt att använda, låg arbetsintensitet, lätt att uppnå mekanisering och automatisering, hög produktivitet.

(4) Formstrukturen som används vid stansning bearbetning är generellt komplex, med en lång produktionscykel och hög kostnad.

2,Grundläggande krav på stämplingsmaterial

Materialen som används för stämpling bör inte bara uppfylla de tekniska kraven för produktdesign, utan också uppfylla kraven för stämplingsprocess och efterstämplingsbearbetning.

(1) Krav på stansning formning prestanda: För att underlätta stansning deformation och förbättra kvaliteten på delarna, bör materialet ha god plasticitet, lågt utbytesstyrkaförhållande, stor platttjocklek riktningskoefficient, liten plattplan riktningskoefficient och ett litet förhållande mellan utbytesstyrka till elastisk modul. För separationsprocessen är det inte nödvändigt att materialet har god plasticitet, material med bättre plasticitet är mindre benägna att separera.

(2) Krav på tolerans för materialtjocklek: Materialets tolerans för tjocklek bör överensstämma med nationella standarder. Eftersom ett visst gap mellan formarna är lämpligt för material med en viss tjocklek är tjocklekens tolerans för stor, vilket inte bara direkt påverkar kvaliteten på delarna, utan kan också leda till skador på formarna och stanspressarna.

3,Val av Precision Stamping Oil

Stämpeloljan spelar en avgörande roll i stansningsprocessen, och dess utmärkta kylprestanda och extrema tryckskyddande prestanda har lett till ett kvalitativt språng i livslängden för formar och förbättring av arbetsstyckets noggrannhet. Betoningen på präglingsoljans prestanda varierar beroende på arbetsstyckets material.

(1) Silikonstålplåt är ett material som är relativt lätt att stansa och skära.Generellt, för att säkerställa enkel rengöring av det färdiga arbetsstycket, används lågviskositetsstämplingsolja på premissen för att förhindra uppkomsten av stansning fräsar.

(2) När du väljer stansolja för kolstålsplattor är det första att vara uppmärksam på stretcholjans viskositet. Bestäm optimal viskositet baserat på bearbetningssvårigheten, metoden för applicering av stretcholja och avfettningsförhållandena.

(3) Galvaniserade stålplattor kan genomgå kemiska reaktioner med klorbaserade tillsatser, så när du väljer stansolja bör uppmärksamhet ägnas åt risken för vit rost orsakad av klorbaserad stansolja. Användning av Yidabo Run svavelbaserad stansolja kan dock undvika rostproblem, men det bör avfettas så snart som möjligt efter stanselbearbetning.

(4) Rostfritt stål är ett material som är benäget att arbeta härdning, vilket kräver användning av dragolja med hög oljefilmsstyrka och bra sintringsmotstånd. I allmänhet används stansolja som innehåller svavelklorkompositionstillsatser för att säkerställa extrema tryckbearbetningsförmåga samtidigt som problem som fräsar och frakturer på arbetsstycket undviks.

4,Huvudinnehållet och stegen för att utveckla stämpling processteknik

(1) Bestäm typen av blank. Typen av blank bör bestämmas utifrån materialet, formen och storleken på delarna, liksom antalet arbetsstycken som ska placeras.

(2) Bestäm bearbetningssekvensen av delarna. Bearbetningssekvensen av delar bör fastställas utifrån alla tekniska krav såsom måttnoggrannhet, ytgrovhet och värmebehandling samt typ, struktur och storlek på blanket.

(3) Bestäm processmetoden och bearbetningstillstånd. Bestäm vilka verktygsmaskiner, arbetsstyckets klämmetoder, bearbetningsmetoder, mätmetoder och bearbetningsmått som används i varje process.

5,Grundläggande principer för utveckling av teknik för delbearbetning

(1) Principen om att prioritera det fina basalplanet. Vid bearbetning av delar måste en lämplig yta väljas som positioneringsbas på verktygsmaskinen eller fixturen. Den grova ytan, som fungerar som den första processpositioneringsbasen, kallas den grova ytan; Ytan som bearbetats och använts som positioneringsbas kallas precisionsbas. Huvudbasytan bör bearbetas först.

(2) Principen om att skilja grovt och fint. För ytor med höga precisionskrav bör precisionsbearbetning i allmänhet utföras efter all grovbearbetning av arbetsstycket. Detta kan eliminera deformationen av arbetsstycket orsakad av klämkraft, skärvärme och inre påfrestningar under grov bearbetning, och är också fördelaktigt för arrangemanget av värmebehandlingsprocesser; I massproduktion utförs grov och fin bearbetning ofta på olika verktygsmaskiner, vilket också främjar rationell användning av högprecisionsmaskiner.

(3) Principen om engångsklämning. Vid produktion av enstaka och små partier bör ytor med krav på positionsnoggrannhet precisionsbearbetas i en klämning så mycket som möjligt.

Ett rimligt urval av formar, arbetsstycksråvor och stansolja är nyckeln till att förbättra arbetsstyckets kvalitet. Yida Borun är den största avancerade metallbearbetningsolja produktionsbasen i Kina. Dess självständigt utvecklade stansolja produkter har utmärkt extremt tryck och anti-slitage prestanda, vilket effektivt kan skydda formar och förlänga livslängden på utrustning. Det är utsedd partner till många stora och medelstora verktygsmaskiner tillverkare i Kina och har blivit allmänt erkänd och berömd av inhemska och utländska kunder.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque