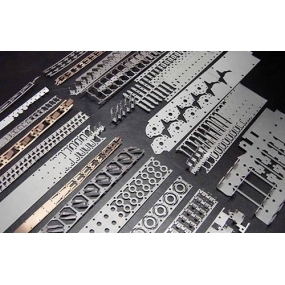

CNC-bearbetning med hög precision är en metod för bearbetning med datornumerisk styrteknik, som har högre noggrannhet och effektivitet jämfört med traditionell mekanisk bearbetning. Det kan tillämpas inom olika områden, inklusive flyg, fordonstillverkning, elektroniska enheter, etc., vilket ger många fördelar för produkten.

För det första är hög precision en stor fördel med CNC-bearbetning. Jämfört med traditionell mekanisk bearbetning kan CNC-bearbetning uppnå högre precision och mindre fel. Den kan exakt styra verktygsrörelsens bana och bearbetningsdjupet enligt kraven på produktdesign, vilket gör den bearbetade produktstorleken mer i linje med designkraven. Traditionell bearbetning bygger ofta på manuell drift, och noggrannheten beror till stor del på operatörernas erfarenhet och tekniska nivå, vilket lätt kan leda till fel.

För det andra är hög precision CNC-bearbetning snabbare. Eftersom CNC-bearbetningen är datorstyrd kan bearbetningsprogrammet utföras automatiskt utan manuell intervention. Detta kan undvika problem med tidsfördröjning och låg effektivitet orsakade av manuell drift. Samtidigt kan CNC-bearbetning utföra flera bearbetningssteg samtidigt, vilket avsevärt förbättrar bearbetningens effektivitet. Detta är särskilt viktigt för företag som bedriver storskalig produktion, eftersom det avsevärt kan förkorta produktionscykeln och förbättra produktionseffektiviteten.

Dessutom har hög precision CNC-bearbetning god konsistens och repeterbarhet. Vid CNC-bearbetning styrs maskinens bearbetningsparametrar i princip av datorn och kan utföras helt enligt konstruktionskraven. Därför kan samma produkt behålla samma storlek och form i olika bearbetningssatser, med mycket god konsistens och repeterbarhet. Traditionell bearbetning bygger ofta på operatörernas kompetens och erfarenhet, vilket gör det svårt att uppnå fullständig enhetlighet.

Dessutom har hög precision CNC-bearbetning också fördelen av stark anpassningsförmåga. CNC-bearbetning kan tillämpas på olika material, inklusive metall, plast, trä, etc. Den kan anpassa sig till olika material och bearbetningskrav genom olika skärverktyg och bearbetningstekniker. Vid traditionell bearbetning är det ofta nödvändigt att byta ut olika verktygsmaskiner och verktyg, medan CNC-bearbetning kan anpassa sig till olika bearbetningsbehov genom att ändra skärverktyg och justera bearbetningsprogram.

Dessutom har hög precision CNC-bearbetning också bättre säkerhet och tillförlitlighet. Vid CNC-bearbetning styrs de flesta operationer av datorer, vilket kan uppnå automatiserad bearbetning och undvika säkerhetsrisker orsakade av manuell drift. De flesta CNC-bearbetningsutrustningar är också utrustade med automatiska övervaknings- och larmsystem, som kan övervaka onormala situationer under bearbetningsprocessen i realtid och utfärda larm i tid. Detta kan förbättra säkerheten och tillförlitligheten i arbetet och minska förekomsten av olyckor.

Slutligen kan hög precision CNC-bearbetning också minska arbetskraftskostnaderna och förbättra företagens konkurrenskraft. På grund av det faktum att CNC-bearbetning kan uppnå automatiserad produktion och minska behovet av manuell drift, kan det kraftigt minska arbetskostnaderna. Jämfört med traditionell bearbetning kräver CNC-bearbetning färre personal och relativt lägre tekniska krav. Detta kan lindra arbetstrycket på företag och öka deras konkurrenskraft på marknaden.

Sammanfattningsvis inkluderar fördelarna med CNC-bearbetning med hög precision huvudsakligen hög precision, hög effektivitet, god konsistens och repeterbarhet, stark anpassningsförmåga, säkerhet och tillförlitlighet och minskade arbetskostnader. Dessa fördelar gör CNC-bearbetning till en oumbärlig del av modern tillverkning, vilket är av stor betydelse för att förbättra produktkvaliteten, öka produktionseffektiviteten och minska kostnaderna. Med den kontinuerliga utvecklingen av tekniken kommer CNC-bearbetningsteknik att bli mer intelligent och effektiv, vilket ger fler nya fördelar för produkter.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque