CNC-bearbetning och ultraljud bearbetning av kvartsglas

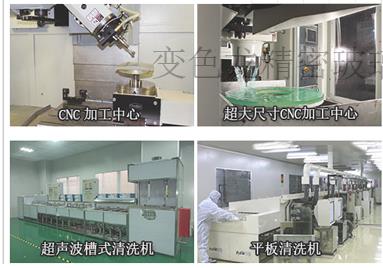

Våra banbrytande funktioner inkluderar precision glas CNC bearbetning tjänster och ultraljud bearbetning.

Även om de använder liknande datorteknik, glas CNC bearbetning och ultraljud bearbetning har olika egenskaper, vilket gör dem idealiska val för olika applikationer. Nedan kommer vi att diskutera de subtila skillnaderna mellan glas CNC bearbetning och ultraljud bearbetning för att hjälpa dig att välja den process som passar dina behov.

Vad är CNC-bearbetning av glas?

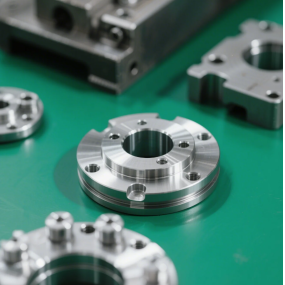

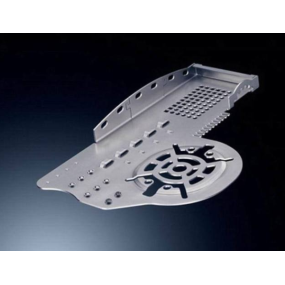

Glas CNC-bearbetning, även känd som glasfräsning, använder datorstyrda verktyg för att noggrant ta bort material från glasarbetsstycken. CNC-bearbetning gör det möjligt för operatörer att skära och forma arbetsstycken på flera axlar och kan användas för att skapa olika storlekar, former och funktioner, såsom spår, spår och hål.

Precisionen och mångsidigheten hos CNC-bearbetning av glas gör den mycket lämplig för ett bredare spektrum av applikationer och industrier, inklusive:

Aerospace / Defense: CNC-bearbetning används för att tillverka instrument, instrument och andra komponenter med komplexa former.

Bioteknik: Bioteknikföretag använder CNC-bearbetningskomponenter såsom flödespoiler för att främja materialflödet genom precisionskanaler och hålrum.

Halvledare: Halvledarindustrin använder precisionsCNC-bearbetat glas för wafersteg, referensramar, fönster och linser.

Teleskop: Teleskop och mikroskop kräver mycket exakta och stabila speglar och linser, som endast kan tillverkas med precisionsCNC-bearbetning.

Vad är ultraljud bearbetning?

Ultraljudsbearbetning, ibland kallad ultraljud borrning, använder slipande slam och ultraljud vibration för att ta bort material från glasarbetsstycken. Till skillnad från skärning och slipning avlägsnar slammet spårmängder på en gång och finslipar önskad form till glas. Långsamt slitage eliminerar risken för påfrestningsamling i arbetsstycket och bibehåller därmed glasets nollkristallstruktur och styrka.

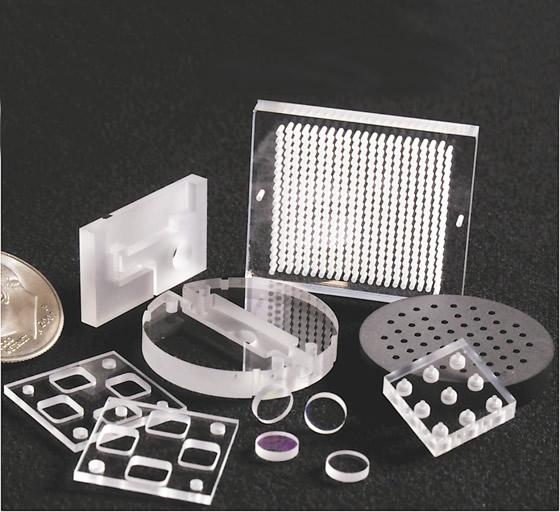

Ultraljud bearbetning har ett brett utbud av applikationer och kan användas för att skapa hålrum och hål av olika former, storlekar och djup, inklusive höjdspecifik ytterdiameter (OD) och inre diameter (ID) funktioner. De industrier som drar nytta av ultraljud bearbetning av glaskomponenter inkluderar:

Aerospace: Ultraljudsbehandling används för att tillverka trycksensorer, flyginstrument och andra känsliga glaskomponenter i flygplan och rymdutrustning.

Automotive: Ultraljud bearbetat glas bildar avancerade sensorer för närhetsdetektorer, backup applikationer och andra säkerhetsfunktioner.

Medicinsk: Olika medicinska produkter inkluderar glaskomponenter som bearbetas med ultraljudsmetoder.

Halvledare: Halvledarindustrin använder ofta ultraljud bearbetat glas för chips, elektroder, distributionskort, linser och speglar.

CNC-bearbetning och ultraljud bearbetning

Även om både glas CNC bearbetning och ultraljud bearbetning används för att tillverka precisionsglaskomponenter, ger varje metod unika fördelar för specifika applikationer.

CNC-bearbetning av glas har ett brett användningsområde och kan användas för tillverkning av komplexa komponenter med extremt små toleranser. En annan fördel med CNC kvartsglas bearbetning är förmågan att producera exakta komponenter med minimal manuell övervakning.

Ultraljud bearbetning kan producera exakta former, hål och håligheter på extremt hårt glas som är svårt att fräsa. På grund av det faktum att det inte kräver direkt tryck, värme, kemikalier eller elektricitet, kräver ultraljud bearbetning mindre stress på glasmaterial, främjar starkare komponenter, vilket gör det mycket lämpligt för kritiska applikationer och högtrycksverksamhet.

På grund av det faktum att ultraljud bearbetning inte deformerar eller komprimerar glas, är det det perfekta valet för komponenter som kräver flera hål och håligheter. Den gradvisa avlägsnandet av en mycket liten mängd ytmaterial gör det möjligt för ultraljud bearbetning att borra till mycket exakta djup. Till skillnad från CNC-fräsning, ultraljud bearbetning kan borra flera hål med hög hastighet och noggrannhet utan att påverka integriteten av arbetsstycket. För komplexa glaskomponenter med många hål kan detta vara en mycket effektiv och kostnadseffektiv storskalig produktionsmetod.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque