① Introduktion till G32 bearbetning ändyta gängor:

Översikt: Ändgängorna är mestadels rektangulära trådar, och svarvens självcentrerande chuck (skivtråd) använder denna struktur. Den här typen av tråd har ingen specifik kodanteckning, vanligtvis en textanteckning.

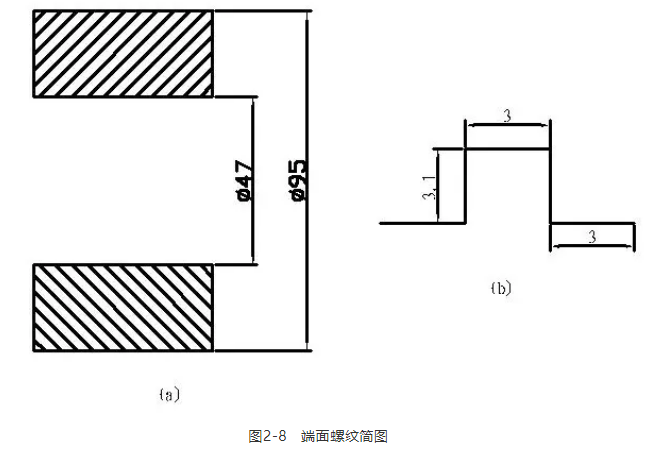

Figur 2-8 är ett schematiskt diagram av ändgängan

Figur (a) är ett schematiskt diagram över den övergripande strukturen av ändgängan, medan Figur (b) är en delvis förstorad vy av ändgängan. Det anges att när tråddjupet är mindre än 5 mm, behöver ytterligare 0,1 mm läggas till.

Bestämning av gängans rotationsriktning:

När huvudspindeln vänder framåt tillhör vändningen från utsidan till insidan högerhänt (medurs) och vice versa vänsterhänt gänga (moturs).

Instruktionsformat: G32 X-F_ (X är koordinaten för skärningens ändpunkt, F är trådens ledning)

Programsats (endast den gängade delen av slutytan)

G99 M3 S500 T0202. (Slot cutter B=3 mm)

G0 X100 M8

Z-0,5

G32 X40 F3,0

G0 Z3.

X100

Z-0,7

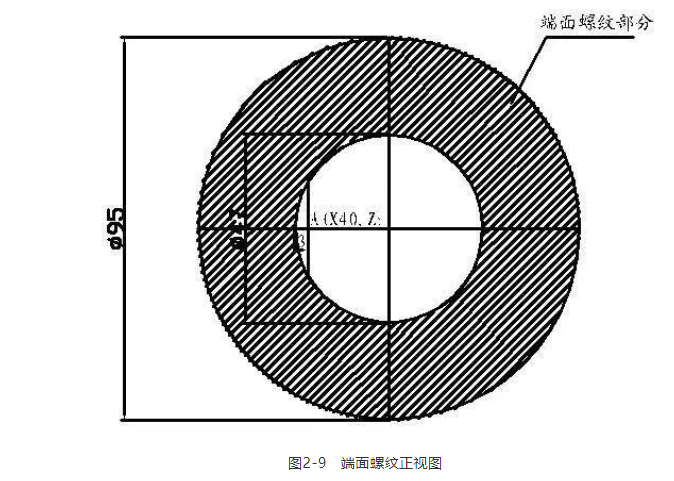

G32 X40 (med tanke på bladbreddsdiagram 2–9) F3.0;

G0 Z3.

X100

Z-1,0

G32 X40 F3,0

G0 Z3.

X100

Z-1.5

G32 X40 F3,0

G0 Z3.

X100

Z-2,0

G32 X40 F3,0

G0 Z3.

X100

Z-2.5

G32 X40 F3,0

G0 Z3.

X100

Z-3.1

G32 X40 F3,0

G0 Z90.

M5

M30,

Notera: Placeringen bör vara konsekvent dessa tider.

② Introduktion till bearbetning av gängor med variabel pitch

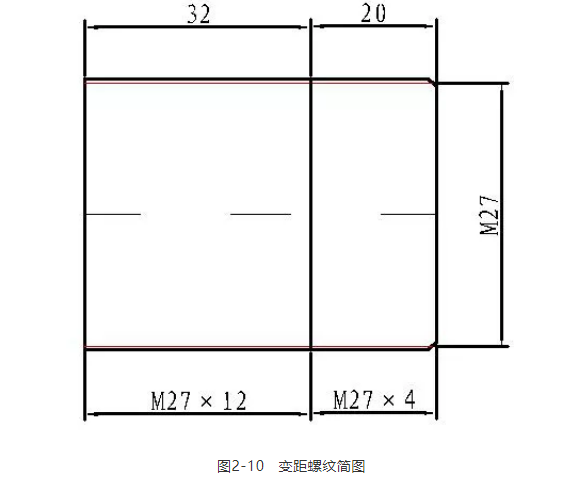

Vissa inhemska CNC-system, såsom Guangzhou CNC (GSK), använder G32-instruktioner vid bearbetning av gängor med variabel pitch. Som visas i figurerna 2–10:

Figur 2–10 Schematiskt diagram över gänga med variabel stigning

Numerisk beräkning:

Tandhöjden (diameter värde) på M274 är 1,34 = 5,2 mm;

Tandhöjden (diameter värde) på M2712 är 1,312 = 15,6 mm;

Tandhöjden baseras på den minsta tandhöjden:

Så den mindre diametern är 27-5,2 = 21,8 mm.

Vid vridning av gängor med variabel tonhöjd bestäms spindelhastigheten av den maximala gänghöjden (P=12).

Programuttryck (endast trådad sektion)

G99 M3 S200 T0202.

G0 X30.

Z3

X26

G32 Z-20 F4,0

G32 Z-56 F12.

G0 X30.

Z3

X25,6

G32 Z-20 F4,0

G32 Z-56 F12.

;

G32 X30.

Z3

X21,8

G32 Z-20 F4.

G32 Z-56 F12.

G0 X30.

Z90

M5

M30,

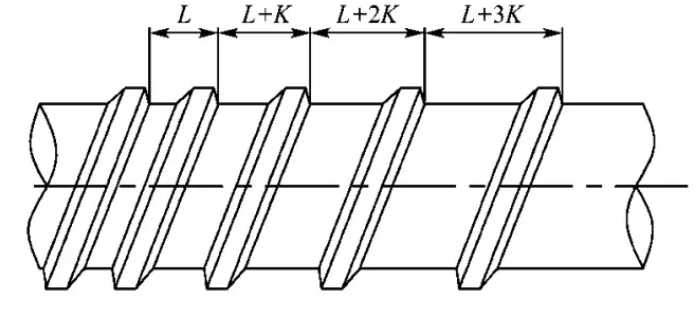

Den så kallade variabla tonhöjden avser ett angivet referenstonhöjdevärde F med början från tråden som skärs in och sedan genererar en tonhöjdeskillnad K (ökning eller minskning) varannan tonhöjd

I vissa importerade CNC-system som FANUC finns det en särskild instruktion G34 för bearbetning av gängor med variabel tonhöjd.

Instruktionsformat: G34 X_Z_F_K_;

Bland dem är X och Z trådens slutpunktspositioner, F är ledningen i den långa axelriktningen vid utgångspunkten, K är ökningen och minskningen av bly per spindelrotation, och kommandoområdet för K-värdet är 0,0001-500,000mm, som visas i följande figur.

Till exempel är startledningen 5mm, ledsteget 1mm, trådlängden 50mm och programmet är G34 Z-50 F5. K1.

② Bearbetning av flertrådiga trådar

Multilinjegängor används vanligtvis för överföring och är raka gängor. CNC-bearbetning av flerlinjegängor kan göras genom att ringa subrutiner med hjälp av G92. Importerade verktygsmaskiner stöder också G32 instruktioner för bearbetning av flerlinjegängor, och G76 instruktioner kan också användas för bearbetning av flerlinjegängor (som diskuteras senare).

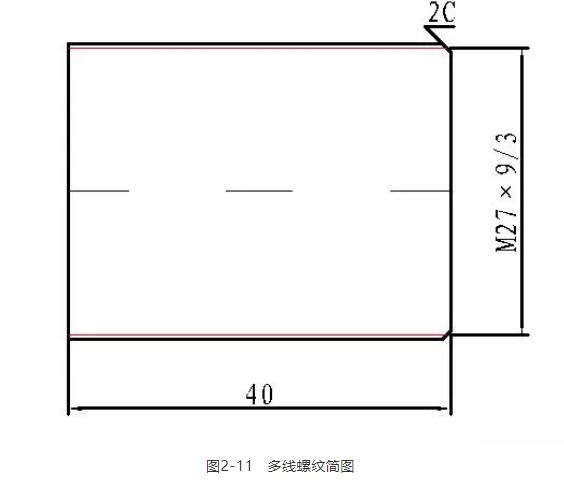

G92 anropar subrutiner för bearbetning av flergängad bearbetning enligt figur 2-11.

Den innebörd som anges i figuren: M279/3

Bland dem är M27 den nominella diametern, 9 är trådledningen och 3 är stigningen.

Eftersom: lead = antal pitch linjer, därför: detta är en tretrådig tråd.

Numerisk beräkning:

Huvuddiameter=27–0,133=26,61 mm;

Mindre diameter=27–1,33=23,1 mm;

Programuttryck (endast trådad sektion)

Delprogram (O0046)

G92 X26 Z-40 F9.

X25,7

X25,4

X25,2

X25,0

;

X23.1

M99

huvudprogram

G99 M3 S700 T0202

G0 X30 M8

Z3

M98 P0046

G0 X30.

Z6

M98 P0046

G0 X30.

Z9

M98 P0046

G0 Z90.

M5

M30,

Z3. Z6. Z9. Öka en tonhöjd per positionering (P=3)

Vissa system stöder även G32-bearbetning av gängor med variabel stigning

Instruktionsformat: G32 X_Z_F_Q_;

Där X och Z är trådens slutpunktspositioner är F trådledningen och Q trådens startvinkel. Ökningen är 0,001, decimalen kan inte anges. Om dubbelgängan bearbetas och motsvarande förskjutning är 180 anger du Q180000

Startvinkeln Q är inte ett modalt värde och måste anges varje gång, annars kommer systemet att anse att den är 0

Multigängbearbetning är effektiv för G32, G34, G92 och G76 instruktioner.

② Bearbetning av trapetstrådar

På CNC-svarvar kan instruktioner för G76 gängskärningscykel användas för att bearbeta trapetsgängor med metoder som sned och stegad skärning, men det finns vissa tekniska svårigheter. Utifrån lång praktisk erfarenhet har därför en uppsättning exakta beräkningar av programmeringsdata utvecklats med hjälp av en rad empiriska formler. Genom att använda gängskärningsinstruktioner G32 och anropa subrutiner, och smart ställa in bearbetningsmetoder i subrutinerna, kan kvalificerade trapetsgängor bearbetas säkert och tillförlitligt.

Analys av programmerings- och bearbetningsförmåga:

(1) Vid slipning av bladet, var uppmärksam på att svarvverktygets skäreggsvinkel överensstämmer med tandformens vinkel, och skäreggens bredd måste vara mindre än spårbottnens bredd.

(2) Försök att göra gapet mellan tänderna under svarvningsprocessen tillräckligt stort för att säkerställa smidig spånborttagning med en enda skärkant av svarvverktyget. Det är lämpligt att ha en trapetsformad gängspårets bottenbredd på 1,7 mm med en höjd på 5 mm och en slipad bladspets på 1,2-1,4 mm. Överdriven bladspets kan göra att gapet mellan bladspetsen och tandsidan är för litet, vilket gör det svårt att ta bort skräp och benägen att skära; En för liten verktygsspets kan orsaka en minskning av styvheten på verktygsspetsen, vilket lätt kan orsaka vibrationer och resultera i dålig ojämnhet på bearbetningsytan, vilket gör det svårt att kontrollera noggrannheten.

(3) Var uppmärksam på placeringen av svarvverktyget innan du vrider tråden. Avståndet från verktygsspetsen till tandtoppen bör vara större än tandhöjden h. Om det är mindre än tandhöjden h, kommer det att orsaka friktion mellan verktygsspetsen och trådtoppen under trådtrådsstadiet, vilket resulterar i spill.

(4) Utveckla och anropa subrutiner, som kan använda antingen en enda subrutin eller flera subrutiner.

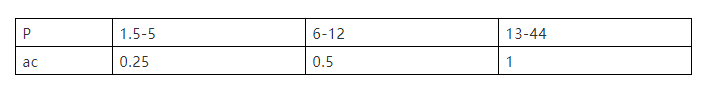

1. Beräkning av programuppgifter

(1) Positioneringspunkten X-värdet för blank=nominell diameter + (0,5P + ac) 2 + 1, där P är höjden, ac är tandspetsens frigång och 0,5P + ac är tandhöjden. Välj värdet på tandspetsen gap baserat på höjdens storlek, som visas i tabellen nedan.

(2) Första skärpunkten X värde, X = nominell diameter - genomsnittlig avvikelse av övre och nedre delar -0,2

(3) Mindre diameter = nominell diameter - (0,5P + ac) 2

(4) Bearbetningstillägg=(X-värde för den första skärpunkten - mindre diameter)/X-riktning matning mängd (diameter värde)+1

(5) U=X värde för blankpositionspunkten - X värde för den första skärpunkten.

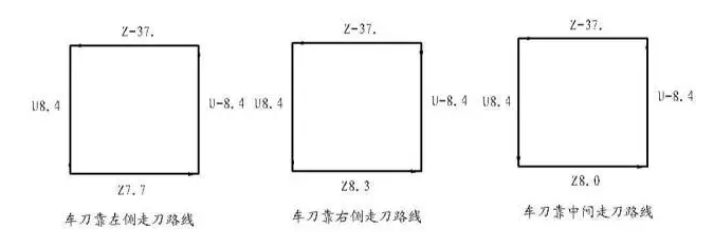

2. skärväg: Generellt används vänster och höger skärmetod för att bearbeta trapetsgängor, och de med små höjder kan delas in i grov svarvning, halvprecisionssvarvning och precisionssvarvning; De med stora höjder kan delas in i grov svarvning, halvgrov svarvning, halvprecisionssvarvning och precisionssvarvning. Med hjälp av den vänstra och högra skärmetoden, när du anropar subrutinen en gång, kommer svarvverktyget in i ett skärdjup och flyttar ett gap till höger efter att ha vridit ett verktyg till vänster, och vrider sedan ett annat verktyg. När du anropar subrutinen igen, går svarvverktyget in i ett annat skärdjup och flyttar ett gap till höger efter att ha vridit ett verktyg till vänster och vrider sedan ett annat verktyg tills det är klart.

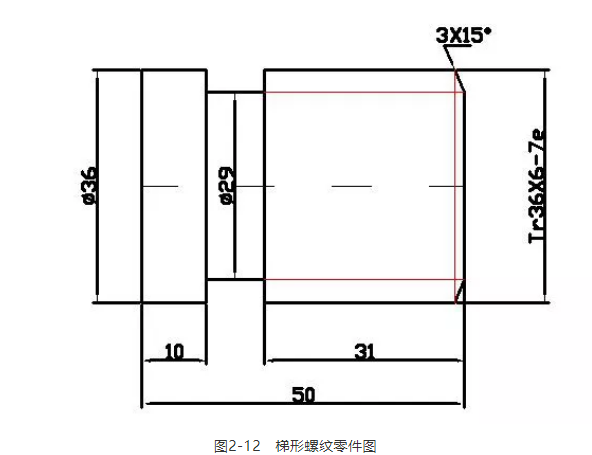

[Exempel på trapezgängbearbetning] Som visas i figuren nedan är det en trapezgängbearbetningsdel.

3. Beräkning av data för bearbetning av trapetsgängor

(1) Grov positioneringspunkt X-värde

X=nominell diameter+(0,5P+ac) 2+1=36+(0,56+0,5) 2+1=44

(2) Kontrollera tabellen för att bestämma de övre och nedre avvikelsevärdena för den nominella diametern: den övre avvikelsen är 0, den lägre avvikelsen är -0,375 och medelvärdet är -0,2. X-värdet för den första skärpunkten är 36-0,2-0,2 = 35,6

(3) Mindre diameter = nominell diameter - (0,5P + ac) 2=36- (0,56 + 0,5) 2=29.

(4) Bearbetningstillägg=(X-värde för den första skärpunkten - mindre diameter)/X-riktning matning mängd (diameter värde)+1=(35,9-29)/0,1+1=67

(5) U=Grov positioneringspunkt X värde - Första skärpunkten X värde=44-35,6=8,4

4. Beräkna storleken på trapetsgängan och kontrollera tabellen för att bestämma dess tolerans

Huvuddiameter D=36

Enligt tabellen bestäms toleransen för d som d-0,5p=36-3=33, så d=33

Tandhöjd h=0,5p+ac=3,5

Mindre diameter d=d, medium -2h=29

Kronbredd f=0,336p=2,196

Tandbottenbredd w=0,366p 0,536a=2,196-0,268=1,928

Baserat på erfarenhet är det rimligt att använda en trapetstråd med en verktygsspetsbredd på f=1,5 mm.

Med hjälp av en 3,1 mm mätstång för att mäta medeldiametern, mätmåttet M=d+4,864d-1,866p=36,88 och toleransen (0-0,355) bestäms baserat på toleranszonen för medeldiametern, vilket resulterar i M=36,525-36,88

5. Skriv CNC-program

G99 M3 S300 T0101

G0 X44 Z8 (44 är X-värdet för den tomma positionspunkten)

M8

M98 P470002 (47 är antalet grovbearbetningsverktyg)

M98 P200003 (20 är antalet precisionsbearbetningsverktyg)

M9

G0 X100 Z100

M30

Skriv subrutiner för grovbearbetning

O0002

G0 U-8,4 (8,4 är U-värdet)

G32 Z-37 F6.

G0 U8,4

Z7,7

U-8.4

G32 Z-37 F6.

G0 U8,4

Z8.3

U-8.4

G32 U0 Z-37 F6.

G0 U8,3

Z8

M99

Skriva precisionsbearbetningsprogram

O0003.

G0 U-8,4

G32 Z-37 F6.

G0 U8,4

Z7,9

U-8.4

G32 U0 Z-37 F6.

G0 U8,4

Z8.1

U-8.4

G32 U0 Z-37 F6.

G0 U8,3

Z8

M99

Ovanstående arbetsstycke kan också programmeras med hjälp av G92 subrutiner.

huvudprogram

G00 X44 Z6 (Gängskärren når snabbt diameter) Φ 44 mm yttersida 3 mm)

M98 P60002 (Grova bilsamtal O0002 subrutin 6 gånger)

M98 P80003 (Halv grov bil ringer O0003 subrutin 8 gånger)

M98 P80004 (Semi precision bil kallar huvudprogrammet O0004 subrutin 8 gånger)

M98 P80005 (Finbil ringer O0005 subrutin 8 gånger)

G0 X100 Z100 (Trådfräsen återgår snabbt till programmets startpunkt)

O0002 (subrutin för grova bilar)

G00 U-0,5 (Grov vändning med varje matningsdjup)

M98 P0006 (Kallar den grundläggande subrutinen O0006)

M99 (Subrutinen slutar och återgår till huvudprogrammet)

O0003. (Semi grov bil subrutin)

G00 U-0,3 (Semigrov svarvning med varje matningsdjup)

M98 P0006 (Kallar den grundläggande subrutinen O0006)

M99 (Subrutinen slutar och återgår till huvudprogrammet)

O0004. (Semi precision bil subrutin)

G0 U-0,15 (Halvprecisionssvarvning med varje matningsdjup)

M98 P0006 (Kallar den grundläggande subrutinen O0006)

M99 (Subrutinen slutar och återgår till huvudprogrammet)

O0005 (subrutin för precisionsbilar)

G0 U-0,05 (Precisionsvarvning med varje matningsdjup)

M98 P0006 (Kallar den grundläggande subrutinen O0006)

M99 (Subrutinen slutar och återgår till huvudprogrammet)

O0006 (Grundläggande delrutin)

G92 U-8 Z-37 F6. (Vänd vänster sida av tråden)

G00 W0,43 (Den gängade kniven rör sig snabbt 0,43 mm för att nå sidan av höger tand)

G92 U-8 Z-37 F6. (Vrid höger sida av tråden)

G0 W-0,43 (Flytta -0,43 mm för att återgå till axialläget på vänster sida av gängan)

M99 (Subrutinen slutar och återgår till huvudprogrammet)

Kan vi uppmärksamma det innan vi åker? Uppdatera UG programmeringsfilmer varje dag.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque