CNC-fräsning förbättrar skäreffektiviteten och verktygslivslängden avsevärt

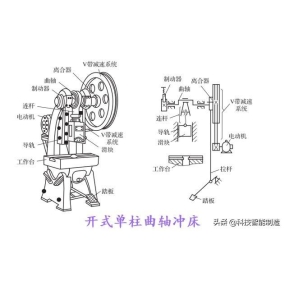

De betydande framsteg som gjorts när det gäller att förbättra skäreffektiviteten i metall är resultatet av gemensamma insatser från verktygstillverkare, verktygstillverkare och mjukvaruutvecklare. Insatsfräsning (Z-axelfräsning) är ett bra exempel på bearbetning. Vid fräsning skär det roterande verktyget direkt in arbetsstycket längs Z-axelns riktning och drar tillbaka verktyget uppåt längs Z-axeln. Sedan rör det sig horisontellt längs X-axelns eller Y-axelns riktning under ett visst avstånd och utför vertikal skärning som överlappar den föregående skärdelen för att skära mer arbetsstycksmaterial. Insatsfräsning har många fördelar. Särskilt vid bearbetning med långt överhäng (t.ex. fräsning av djupa formhåligheter) måste den traditionella planfräsningsmetoden (dvs. fräsning från ena sidan av arbetsstycket till den andra) minska skärhastigheten för att minimera den sidokraft som kan orsaka prat. Vid fräsning överförs skärkraften direkt till maskinspindeln och arbetsbordet, vilket ger en mycket högre metallborttagningshastighet än traditionella fräsmetoder. Enligt AMT Software Company innehåller Prospector CAM mjukvarupaket som utvecklats av företaget infogningsfräsfunktionen. Jämfört med traditionell planfräsning med knappformade fräsar kan metallborttagningshastigheten vid bearbetning av infogningsfräsning förbättras med minst 50%. Tack vare sin förmåga att minimera sidobelastningen på verktygsmaskinens komponenter kan spårfräsning användas för gammaldags eller lätta verktygsmaskiner med otillräcklig styvhet för att förbättra produktiviteten. John Ross, marknadschef för Doushan Machine Tool Company, instämmer i påståendet att fräsning av spår kan minska skärkraften på maskiner med låg prestanda, men han tillägger att fördelarna med denna process kan maximeras i nya verktygsmaskiner med strukturell design som främjar bearbetning av spår. Han påpekade att på grund av den direkta överföringen av fräskraften till verktygsmaskinens spindel och arbetsbord kan olika problem orsakade av svag klämning av arbetsstycket minimeras i största möjliga utsträckning. Bill Fiorenza, produktchef för Ingersoll Tool Company's Mold Production Line, sade att skärfräsning hjälper till att minska skärvärmen som tränger in i verktyget och arbetsstycket. Han sade: "Vid infästningsfräsning tränger inte mycket värme in i arbetsstycket eftersom skärverktyget roterar snabbt för att skära in och ut arbetsstycket. Endast en liten del av arbetsstycket med ett rörligt steg kommer i kontakt med verktyget." Denna funktion är särskilt fördelaktig vid skärning av svårbearbetade material som rostfritt stål, högtemperaturlegeringar och titanlegeringar. Fiorenza förklarade under demonstrationen att "Vanligtvis är temperaturen på metallspån mycket hög, och du kan till och med baka en smörgås i spånhögen, men när inmatnings- och fräsprocessen är klar kan du omedelbart placera handen på arbetsstycket och känna dig svalare vid beröringen." Minskad skärvärme kan inte bara förlänga verktygslivslängden utan också minimera deformationen av arbetsstycket.

【 Värt ett försök 】 Insertionsfräsning kan kraftigt påskynda produktionsrytmen för avancerade och komplexa komponenter. Gary Meyers, produktchef för fräsning på Seco Tool Company, konstaterade att "de vanligaste områdena inom skärfrästeknik är mögeltillverkning och flygindustri, eftersom typerna av delar i dessa branscher är mycket lämpliga för skärfräsning." Mögeltillverkare behöver fräsa olika komplexa former på hela arbetsstycket för att bilda mögelhåligheter, och många flygdelar bearbetas också från hela blankar. Han sade: "Klippmängden av dessa arbetsstycken är förvånande, och i vissa fall är det nödvändigt att skära 50% -60% eller till och med mer av arbetsstyckets material från blanken." Kenyon Whetsell, produktchef för DP Technology, utvecklaren av ESPRIT CAM-programvaran, påpekade att förutom tillverkare av komplexa delar, även allmänna bearbetningsverkstäder kan dra nytta av tillämpningen av skärfrästeknik. Metallbearbetning WeChat, innehållet är bra och värt att följa. Han sade: "Vissa verkstäder använder fortfarande 2,5-axlig bearbetningsteknik, vilket har föråldrade verktygstyper, dålig styvhet och otillräcklig klämkraft hos fixturer, men de hoppas fortfarande att förbättra produktiviteten. Dessa verkstäder kan använda 2,5-axlig frästeknik för att uppnå detta mål." Juan Seculi, global produktchef för Kenners Indexable Fräsar, anser att "frästekniken är allmänt tillämplig på komplexa former och håligheter hos stora och medelstora delar. I denna typ av bearbetning är förhållandet mellan längd och diameter av fräsen avgörande, och traditionella frässtrategier kan generera prat och vibrationer, vilket förkortar verktygslivslängden. Kenner har nyligen byggt om sin Z-axlig fräsplattform för att möta den växande efterfrågan från användarna." "Tiden har visat att försäljningsvolymen för Z-axliga fräsar ständigt ökar, med en årlig tillväxttakt på 40%."

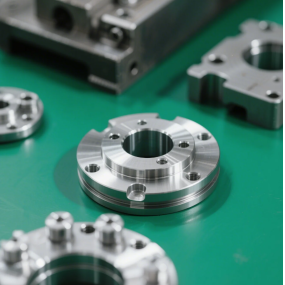

Fräsar: Verktygstillverkarna har utvecklat olika fräsar som fullt ut kan utnyttja fördelarna med frästekniken. Meyers från Shangao Tools sade att skärkraften hos sådana verktyg i princip överförs direkt tillbaka till Z-axeln. Den geometriska formen på skärfräsen är mycket lik den hos 90 kvadratiska axelfräsen. Skillnaden ligger i avvikelsen av fräsbladets främre vinkel från det vertikala planet med några grader, vilket kan vara 87 istället för 90. Om en 90 ° fräs används för att sätta in och fräsa sidoväggen nedåt, kommer hela skäreggen på bladet att gnida mot sidoväggen. Om verktygsvinkeln är 87, finns det ett gap mellan skäreggen och arbetsstyckets sidovägg. Fräsen bör använda skäreggen längst ner på bladet för att undvika skärning från bladets sida, eftersom övergången från botten till sidan är den svagaste punkten på bladet, och bearbetning från bladets sida kan orsaka radiala skärkrafter som kan orsaka vibrationer. Meyers tillade att även om det inte är vanligt att skära med bladets sida, i vissa bearbetningsprocesser som kallas "upp (eller ner) profilfräsning", kan fräsen sätta in och fräsa komplexa former i upp och ner drag. Ett enkelt exempel är att använda bottenfräsningsmetoden för att fräsa raka sidoväggar. "Du kan först sätta in fräsning nedåt, sedan flytta inåt och fräsa roten på arbetsstycket." Meyers anser att begränsningen av skärfrästekniken är skillnaden mellan verktygsdiametern och verktygskroppens diameter. För att ge maximalt stöd till skäreggen måste stommen på standardfräsen förstoras så att den ligger så nära verktygsdiametern som möjligt. För borrfräsen som används för profilfräsning överstiger knivens skärdiameter verktygskroppens diameter. Metallbearbetning WeChat, innehållet är bra och värt att följa. "Men det finns en viss gräns för mängden som överskrids, eftersom förlängningen av fräsbladen inte kan vara för stor." Meyers sade att även om fräsning är en typisk grovfräsning, är dess teknik och verktyg också lämpliga för halvprecisions- och precisionsbearbetning. Han föreslog att för att uppnå bättre jämnhet på bearbetningsytan bör radiella skärsteg minskas, vilket är samma som den reducerade bearbetningsmetoden som används vid 3D precisionsfräsning med kulfräsar. Meyers förklarade att skärstegsavtalet i grunden bestäms baserat på bladets bredd och mängden material som skärs in i arbetsstycket av skäreggen. Den rekommenderade stegstorleken för verktygsproduktprover kommer att resultera i en viss resthöjd, vilket avgör ytgrovheten hos en specifik skärfräs.

Seculi från Kenneth Metal konstaterade att konstruktionen av fräsen ständigt förbättras och fulländas. Till exempel inkluderar Kenner Z-axelfräsens nya funktioner: den tandade strukturen utformad på skärkroppen kan förbättra spånbildning och spånborttagning prestanda, och utformningen av kylvätskeuttaget kan förbättra kontrollen av skärvärme och spånborttagning prestanda. Han sade: "Dessa integrerade strukturella konstruktioner med verktygskroppen, i kombination med användning av en stor rätvinkel räta yta, kan minska skärkraften, minska efterfrågan på maskinmaskinkraft och därmed förlänga verktygslivslängden och förbättra bearbetningens tillförlitlighet."

Fiorenza påpekade att även om användningen av CAM-frästeknik har en historia på minst 15 år har bearbetningsverksamheterna under de senaste åren blivit allt mer medvetna om att fräsning kan uppnå högre materialborttagningsgrader, och på grund av enklare programmering och verifiering av verktygsbanor har tillämpningen av fräsning blivit lättare än tidigare. Fler och fler CAM-system har algoritmer speciellt utformade för skärning och fräsning. Dessutom kan maskinverkstaden med hjälp av programvara för skärsimulering verifiera sin tillförlitlighet innan du kör fräscykelprogrammet. Fiorenza sa: "Du måste kontrollera verktygets rörelse längs skärbanan, eftersom specialiserade fräsar vanligtvis inte är centrerade skärverktyg." När du använder icke centrerade skärverktyg, om det valda skärsteget inte är lämpligt eller om bearbetningskravet för arbetsstycket är oklart, är det möjligt att orsaka skärning. Enligt Meyers använder vissa verkstäder G81-borrcykelprogrammet för CNC-bearbetning för att utföra fräsningar. Men vid denna typ av bearbetning, när fräsen återvänder från nedåtriktad insats, kan dess blad skrapa mot arbetsstyckets sidovägg. För att lösa detta problem flyttar ett speciellt utformat CAM-fräscykelprogram verktyget 0,025-0,050 mm längs X-axeln eller Y-axelns riktning innan det når botten av insatsen och förbereder sig för att dra tillbaka till sin färdtopp. Att flytta verktyget bakåt kan undvika repor mellan bladet och den bearbetade ytan under verktygsindragning. Meyers sade: "Det är också möjligt att manuellt programmera insättnings- och fräscykeln. I vissa fall, om det är en enkel inmatning och fräsning med samma insatsdjup, kan du bara skriva en subrutin för att bestämma verktygets rörelse i X- eller Y-axeln. Manuell programmering är dock mycket arbete och bör endast användas när det är nödvändigt och inte nödvändigt att skriva bearbetningskod." Whitsell från DP Technology sade, "Vi försöker optimera insättnings- och fräscykeln, så att användarna fullt ut kan utnyttja den maximala potentialen hos insättnings- och fräsar i varje skärning, med så få verktygspass som möjligt, och skära så många arbetsstycksmaterial som möjligt. Vid fastställande av programmeringsparametrar är det nödvändigt att dynamiskt justera den axiella matningen av verktyget i arbetsstycket. Syftet med att maximera skärbladets förmåga vid varje operation. Detta kräver att man känner till dimensionerna på arbetsstycket tomt och de färdiga delarna efter bearbetning Så länge den slutliga storleken på delen är känd, kan fräsdjupet på fräsen bestämmas, och om storleken på arbetsstycket tomt kan det avgöra var du ska börja fräsa. Metallbearbetning WeChat, innehållet är bra och värt att följa. Whetsell sade: "Detta är i grunden programmeringsinformationen för arbetsstycken som tidigare har bearbetats genom skärfräsning i nuvarande skede. I DP:s ESPRIT CAM-programvara hänvisar vi till det som "automatisk programmering av arbetsstycken", sade Whetsell, "Programmering av bakåtskärningsverktyget i X- eller Y-axelns riktning blir lite knepigt eftersom du inte kan låta verktyget bara dra sig tillbaka i efterföljande arbetsstycksmaterial, och du inte vill dra tillbaka verktyget i restmaterialet som genererats av föregående skärning." CAM-programvara kan programmera skärfräsning på olika sätt. Whetsell sade: "Du kan till exempel definiera resthöjden (till exempel 0,25 mm) utan att definiera skärsteget eller radiell skärbredd, och CAM-programvaran kan beräkna antalet fräsningar för att uppnå den resthöjden." DP Technology utvecklar en särskild fräscykel för ESPRIT-programvaran, och vissa användare har redan utvecklat fräsprogram genom det avancerade programmeringsgränssnittet i programvarupaketet. Enligt Seculi från Kenner Company skiljer sig skärparametrarna och den professionella terminologin som används vid fräsning från andra fräsmetoder. Till exempel, för att förhindra vibrationer, bör en lägre skärhastighet användas när fräsen överhäng under lång tid. Vid beskrivningen av insatsfräsningsprocessen har också betydelsen av Ap som används för att representera det axiella skärdjupet vid planfräsning ändrats, eftersom den placeras radiellt på insatsfräsen snarare än i den vertikala axelriktningen. Vid Z-axelfräsning finns det inget axiellt skärdjup, endast radialt skärdjup (dvs. skärstegsavstånd) och radial skärstorlek. Klippdjupet är vanligtvis relaterat till storleken på bladet. Kenner Company föreslår att skärdjupet alltid bör hållas större än 15% av skärlängden på bladet vid fräsning. Om skärdjupet blir nära eller mindre än radievärdet för verktygsspetsbågen på bladet ökar den radiella skärkraften och därmed förlorar vissa fördelar med skärfrästekniken.

Insatsfräsning och högmatad fräsning är metallskärningsstrategier med hög produktivitet. Valet mellan att använda denna teknik eller andra frässtrategier beror på flera faktorer. För att maximera fördelarna med fräsning är det nödvändigt att använda specialiserade fräsar och noggrant utföra CAM-programmering. I många fall kan högmatningsfräsning bli ett enklare och mer genomförbart alternativ till spårfräsning, och högmatningsfräsar är i princip raka kantfräsar med stora ledvinklar. En stor blyvinkel tunnar spånen, och för att upprätthålla tillräcklig spåntjocklek är det nödvändigt att öka matningshastigheten. Fräsar med hög matning kan snabbt skära metallmaterial med hög matningshastighet och små skärdjup, samtidigt som den laterala belastningen på verktygsmaskinen och skärverktygen minimeras. Tom Noble, MAX1ine Product Manager på Ingersoll Tools, anser att de karakteristiska dimensionerna och strukturen hos delarna kan hjälpa verkstaden att avgöra om skärfräsning eller högmatad fräsning ska användas. Han sade: "Om en liten konkav hålighet behöver bearbetas, kan det vara lämpligare att använda skärfräsning. På grund av det korta radiella rörelseavståndet behöver du inte fräsa för mycket material radialt. Men om området som ska fräsas är ganska stort kan det vara effektivare att använda högmatningsfräsning." Högmatningsfräsning har faktiskt sidobelastningar, men det kan minimeras genom att använda litet skärdjup, snabbmatning och flera verktygspass. Fiorenza från företaget påpekade att det kan vara mycket effektivt att använda en fräs med en diameter på 50 mm eller mer för långt överhäng fräs. Fräsning med hög matning kan vara lämpligare för långöverhäng fräsning med fräsar med liten diameter. Han sade, "När skärverktygets överhängande längd ökar till 4 eller 6 gånger diametern, kommer vissa typer av prat att börja uppstå. Du kan använda hög matning fräsar och små skärdjup på 0,38-0,50 mm för att hantera denna bearbetning. Du kan också behöva använda vissa antivibrationsverktygsstrukturer, såsom integrerade hårdlegeringsverktygshållare och modulära verktygshuvuden." Noble anser att en viktig faktor i valet av en fräsmetod är de dagliga bearbetningsuppgifterna i verkstaden. "Om du till exempel vill utföra en stor mängd 3D-fräsning i ditt dagliga liv och även vill göra lite skärfräsning, skulle jag rekommendera att du använder högmatning fräsar, som också kan utföra begränsad skärfräsning. Men för hålrum,... För fräsning, rak vägg och spårfräs, samt storskalig bearbetning, bör du investera i specialiserad fräsning.

Även om allmänna verktygsmaskiner har fördelen att vara mångsidiga, är det ofta ett bättre val att använda specialiserade verktygsmaskiner för att maximera produktiviteten (och minska deformationen). Doushan Machine Tool Company, som producerar produkter som vertikala bearbetningscentraler (VMC) och horisontella borr- och fräsmaskiner, kan tillhandahålla olika typer av verktygsmaskiner från lätta gängcentra till höghastighets femaxliga bearbetningscentraler för tung skärning av formar. Metallbearbetning WeChat, innehållet är bra och värt att följa. Marknadschef John Ross konstaterade att företaget kan anpassa verktygsmaskiner för olika bearbetningar (och även olika regioner). Till exempel använder vissa verktygsmaskiner linjära styren, medan andra använder stabilare hårda skenor. När vi kommer in på marknaden i vissa delar av Kalifornien, USA, som huvudsakligen skär lätta material, är linjära styrskenor på rätt spår, men när vi kommer in på marknaden i Mellanvästern, som bearbetar luftfartsmaterial och högtemperaturlegeringar, behöver användare hårdrälsmaskiner som tål större skärkrafter och är mer hållbara och hållbara. Höghastighetsformbearbetningsmaskiner med linjära styrskenor har utmärkt prestanda när det gäller att snabbt skära små mängder arbetsstycksmaterial, och att använda skärfrästeknik kan ytterligare förbättra deras grova bearbetningsförmåga. Men förmågan hos denna typ av verktygsmaskin att motstå spånbelastning är inte lika bra som den hos hårda rälsmaskiner. Ross påpekade att Doosan:s vertikala bearbetningscentraler i Mynx-serien är de bearbetningsplattformar som kan maximera fördelarna med infräsning, och deras styvhet är den högsta bland Doosan VMC:er. Basen på verktygsmaskinen är gjord av integrerad gjutning, och 1500 mm arbetsbordet kan bearbeta stora formar eller flyggjutningar. Steve Sigg, applikationsingenjör på Doushan Company, påpekade att "ju tjockare spindeln på en verktygsmaskin, desto starkare fräsförmåga." Vid kraftig skärning kan spårfrästekniken hjälpa användare att effektivt grovfräsa vissa svårbearbetade material (såsom Inconellegering och rostfritt stål), medan användningen av en ytfräs för radial bearbetning av dessa material är mycket ineffektiv. När verktygets överhäng är stort kan den laterala fräskraften orsaka överdrivna vibrationer, och spårfräsning kan också effektivt lösa detta problem. Han nämnde också att en annan orsak till varför tillverkare har blivit intresserade av pluggfräsning är att med återupplivandet av amerikansk tillverkning återkommer vissa mögelbearbetningsuppgifter ständigt från Kina till USA.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque