För företag som är engagerade i precisionsbearbetning bör det vara tydligt att processpecifikationen är det viktigaste tekniska dokumentet för bearbetning av luftfartskomponenter. Den specificerar processen och summan av bearbetning av råvaror till kvalificerade delar. Generellt innehåller processpecifikationens processpecifikationsdiagram utrustningsinformation, processutrustningsinformation, bearbetningskrav och driftssteg. Produktionsoperatörer behöver bara bearbeta delarna enligt ordningen på processdiagrammet i processpecifikationen och innehållet i processdiagrammet för att bearbeta råvarorna till produkter som uppfyller designritningarna av Tonghu.

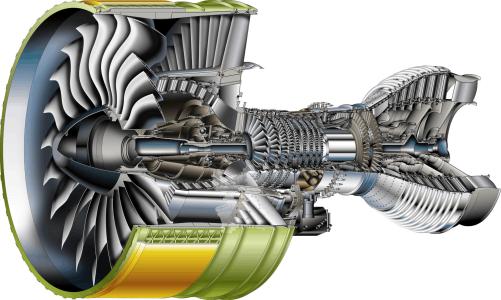

Med uppdateringen och iterationen av flygplansmotorer förbättras motorernas energi och tillförlitlighet gradvis. Ett enda ljust svärd har fler funktioner, och strukturen på delarna blir allt mer komplex. Precisionen som krävs för konstruktion ökar också år för år. Den traditionella processpecifikationsmodellen är inte längre tillräcklig för att uppfylla konstruktionskraven för motorkomponenter, liksom produktionsbehoven av hög effektivitet, hög kvalitet och låg kostnad. Den är inte heller lämplig för CNC-bearbetning och informationshantering. Att utforska nya processpecifikationsmodeller och förbättra den nuvarande processspecifikationssituationen är viktiga frågor som många motorkomponentbearbetning och teknisk personal behöver överväga.

1,Analys av aktuell status för komponentbearbetningsteknik föreskrifter

Det traditionella sättet för processpecifikation är mycket enkelt, och driftsstegen är inte tillräckligt detaljerade. Det finns många osäkra faktorer som inte kan vägleda byggpersonalen väl. Olika operatörer har olika introduktioner till innehållet i processpecifikationen. Produktkvaliteten och bearbetningseffektiviteten beror främst på operatören. Jämfört med det internationella avancerade processpecifikationsläget för flygplansmotorer är gapet fortfarande ganska uppenbart.

I processpecifikationen har varje processteg ett motsvarande processchema. Det traditionella processchemat är relativt enkelt. Processchemat innehåller huvudsakligen det schematiska diagrammet över delbearbetning, arbetsinnehåll, antal klämformar, skärverktyg, mätverktyg som används, storlek och tekniska krav som bör uppfyllas efter bearbetning och de frågor som behöver noteras. Med svarvningsprocessen som exempel är figur 1 ett diagram över svarvningsprocessen. Skissen till vänster är ett schematiskt diagram över bearbetningsprocessen, vanligtvis representerad av en tvådimensionell vy. Den tjocka fasta linjen representerar ytan som behöver bearbetas, den tunna fasta linjen representerar den icke bearbetade ytan, och de stora bokstäverna A, B, C, etc. representerar positioneringsreferensen, stödytan, fastspännings- eller pressytan för delen. I det schematiska diagrammet används dimensionslinjer för att ange de dimensionella och positionstoleranser som bör säkerställas efter att den bearbetade ytan är färdig. Varje dimension och positionstolerans markeras med ett sekvensnummer. Kolumnen för jobbinnehåll till höger består vanligtvis av tre delar. Den första delen handlar om justeringskraven före bearbetning. Den kräver vanligtvis justeringsfiguren för att lokalisera ytan, radiala ytan och axialytan på delen, och anger det högsta tillåtna avrinningsvärdet. Den andra är innehållet i svarvbearbetningen i denna process, vanligtvis representerad av storlekssekvensnummer, som motsvarar sekvensnumren i bearbetningsschemat. Den tredje är kravet på form- och positionstolerance efter svarvning, vilket motsvarar sekvensnumret i bearbetningsschemat.

1. Nuvarande situation för processpecifikationer

Varje bearbetningsprocess i processpecifikationen har ett motsvarande processdiagram. Det traditionella processdiagrammet är relativt enkelt. Processdiagrammet innehåller huvudsakligen det bearbetningsschematiska diagrammet och arbetsinnehållet för komponenterna, fixturer, formar, skärverktyg, mätverktyg etc. som används, de dimensioner och tekniska krav som bör uppfyllas efter avslutad bearbetning och de viktigaste punkterna som behöver noteras.

2. Analys av processförordningarnas nuvarande status

1) Beredningsanalys före bearbetning

Innan bearbetningen läser operatörerna vanligtvis processdiagrammet. Om det är en CNC-bearbetningsprocess, måste de också läsa CNC-stegkortet. Arbetarna förbereder processutrustningen enligt processdiagrammet. För den allmänna processutrustningen som används i processen, eftersom de flesta processdokument inte har tydliga bestämmelser, kommer arbetarna att förbereda sig baserat på sina egna insikter och erfarenheter och befintliga processutrustningsförhållanden i produktionsverkstaden. När de väljer allmänna skärverktyg, kan arbetarna vara oklara om skärprestandan hos delar och verktygsmaterial, och kan begränsas av produktionsverkstadens verktygsreserver. Arbetarna kan välja verktyg godtyckligt, och de valda verktygsmaterialen och geometriska dimensionerna kan avvika. Skärparametrarna kan vara orimliga, vilket resulterar i instabil ytkvalitet och dimensionell noggrannhet hos delar bearbetning, instabila delar bearbetningskostnader och cykler. meningen är:, Felaktig statistik över verktygsförbrukningen gör det svårt att förbereda produktionen och genomföra produktionsplaner. När arbetstagare väljer mätverktyg kan också de mätmetoder de använder vara felaktiga, och noggrannheten hos de valda mätverktygen kanske inte överensstämmer med noggrannheten hos de uppmätta dimensionerna, vilket resulterar i felaktiga mätresultat.

2) Installationsanalys av fixturer och delar

Till exempel, vid installation av fixturer och delar, bör delarna axeln vara så konsekvent som möjligt med rotationscentret på verktygsmaskinens arbetsbord, och tvärsnittsmaskinen av delarna bör vara så vinkelrät som möjligt mot rotationscentret på verktygsmaskinens arbetsbord, för att säkerställa de ömsesidiga positionskraven mellan de olika ytorna av delarna efter bearbetning.För delar som kräver hög konstruktionsnoggrannhet, har relativt stora dimensioner och är benägna att deformeras, är installation, kalibrering och klämma steg av fixturer och delar avgörande, vilket kommer att ha en betydande inverkan på bearbetningsnoggrannheten av delarna. Processpecifikationen kräver att avrinningen av det inre hålet på delen inte bör överstiga 0,05 mm före bearbetning. På grund av avsaknaden av tydlig punktkorrigering och kontinuerlig korrigering kan arbetstagare anta punkt-till-punkt korrigering eller kontinuerlig korrigering under driftprocessen. Punkt till punkt kalibrering kräver relativt kort tid och är lätt att uppnå, men kalibreringsresultaten är inte exakta. Kontinuerlig kalibrering kräver lång tid och är också svårt, men kalibreringsresultaten blir mer exakta. De två kalibreringsmetoderna leder till väsentliga skillnader i bearbetningsresultaten för komponenterna. För kompression av delar specificeras endast användningen av tryckplattor för att komprimera delarna, utan att specificera genomförandesteg, kompressionskraftens storlek och försiktighetsåtgärder. Arbetarna arbetar i allmänhet enligt sina egna erfarenheter och vanor, vilket resulterar i överdriven eller ojämn kompressionskraft, vilket kan orsaka skador eller deformation på delarna.

3) Processanalys av bearbetning

Vid skärning av delar bearbetar arbetarna dem enligt storleksnumren i arbetsinnehållskolumnen och motsvarande mått i skissen. För skärprocesser arrangerar arbetarna bearbetningssekvensen, skärbanan och skärparametrarna för delytan baserat på deras egna bearbetningserfarenhet och vanor. För CNC-bearbetningsprocesser ordnar CNC-programmerare ovanstående innehåll baserat på sina egna processerfarenheter och vanor. På grund av begränsningar och vanetänkande hos bearbetningspersonal och CNC-programmerare i bemästring av mekanisk bearbetningsteknik, när de arrangerar bearbetningssekvensen, skärbanan och skärparametrarna för delytan, de övervägar generellt mer om det är bekvämt att bearbeta, och mindre beaktar skillnaderna i delstruktur, inverkan av verktygslivslängden och påverkan av skärkraft och skärkraft på delbearbetningsdeformation. Om det finns ett stort antal ytor som behöver bearbetas i en process, kommer förändringarna i den inre spänningen hos delen att vara annorlunda när bearbetningsprocessen av den bearbetade ytan är annorlunda. När skärbanan är annorlunda, kommer skärkraften och skärspänningen som genereras att vara annorlunda, och graden av verktygsslitage och deformation av delen kommer också att vara annorlunda. meningen är:; När skärparametrarna är olika varierar storleken på skärkraften, verktygsslitaget, bearbetningskvaliteten på delytan och bearbetningsdefinitionen av delen också.

Processspecifikationskisser använder vanligtvis tvådimensionella vyer. För roterande delar och strukturellt enkla delar kan tvådimensionella vyer tydligt uttrycka komponenternas strukturella form. För delar med komplexa konstruktionsmekanismer, ytkonstruktioner med spår, utskjutningar och hålsystem, eller icke roterande delar, bearbetas de vanligtvis på fleraxliga CNC-bearbetningscentraler, och tvådimensionella vyer kan inte tydligt uttrycka dessa strukturella former och positionsförhållanden.

2,Förslag till förbättringsåtgärder för processpecifikationer

Förbättringen av processpecifikationsläget är inte bara en enkel förbättring av processtabellstilen, utan en komplex systemteknik för mångfacetterad förbättring av processpecifikationsläget Följande är förslag på förbättringsåtgärder för processpecifikationsläget:

1. Förfina installation och justering av fixturer och delar

I processdiagrammet för processpecifikationen bör ett schematiskt diagram över installationen av fixturer och delar ritas, med detaljer om driftsmetoder och specifika steg för montering av fixturer och delar, kalibrering och klämning, så att varje arbetare kan arbeta enligt processpecifikationen utan några skillnader. Processspecifikationen för fixtur och del installation i delsvarvningsprocessen specificerar driftstegen:

1) Använd en oljesten för att ta bort utskjutningar, skurar och stötar på verktygsmaskinens arbetsyta, liksom på marken av plattan Torka ren med en ren trasa, placera plattan på verktygsmaskinens arbetsyta, justera radial avrinning och ändyta avrinning från mittcylindern av plattan inom de angivna värdena och använd en oljesten för att ta bort utskjutningar och skurar på den övre änden av plattan;

2) Lyft fixturen med den utsedda kranen, ta bort eventuella utskjutningar eller fräsar på installationsmarken med en oljesten, torka av den med en ren trasa, placera fixturen ovanpå plattan, visuellt justera mitten, använd det angivna antalet bultar för att försiktigt ansluta fixturen och plattan, justera fixturen radial avrinning och ändyta planhet inom de angivna värdena, dra åt bultarna för att fixera fixturen till arbetstagaren och kontrollera sedan att fixturen radial och ändyta inte bör överskrida de angivna värdena;

3) Torka av den främre änden av delen och placeringsytan av fixturen ren med en trasa, kontrollera om det finns utskjutningar, fräsar etc., placera delen på fixturen, justera det inre hålet på delen och hoppet av ändytan inom det angivna värdet, justera och dra åt axialaxelstödet under processen, använd sedan det angivna antalet tryckplattor för att trycka på delen tätt och använd sedan en urtavla för att kontrollera att ytrörelsen under axial kompression ligger inom det angivna värdet;

4) Dra försiktigt åt de radiala anti-rörelse bultarna på den yttre ytan av delarna, utan att låta dem röra sig.

2. 3D-bearbetningsvy

Med den kontinuerliga ökningen och uppdateringen av CNC-utrustning i olika luftfartsföretag har fleraxliga CNC-bearbetningscentraler använts i stor utsträckning för komplexa fräs- och hålbearbetningsprocesser. Bearbetningsprocessen styrs huvudsakligen av CNC-program. Om bearbetningsskissen av processpecifikationen fortfarande använder en tvådimensionell vy, kan den inte intuitivt uttrycka bearbetningstilläggets strukturella form och positionsförhållandet mellan varje bearbetningsdel. Att ändra till en tredimensionell vy kan tydligt visa bearbetningsdelens form och position, vilket är fördelaktigt för operatörerna att förstå bearbetningsinnehållet och inspektera bearbetningsprocessen;

3. Planera ytbehandlingssekvensen och skärbanan

I många fall finns det två eller flera bearbetningsytor i en process, och varje bearbetningsyta bearbetas inte på en gång. Därför bör antalet gånger varje yta behöver bearbetas anges i processdiagram skissen, och varje skärning bör standardiseras med ett serienummer. Serienumret bör markeras enligt skärsekvensen i processplaneringen, och skärsekvensen bör tydligt fyllas i arbetsinnehållskolumnen. Den tunna fasta linjen med pilar i skissen anger varje skärnings bana och riktning. Vid bestämning av skärsekvensen för varje yta och planering av skärbanan och skärriktningen, bör de principer som följer bidra till att kontrollera deformationen som uppstår under delbearbetning, förlänga livslängden för vissa ytverktyg och kontrollera processen, så att kvaliteten, bearbetningen, bearbetningskostnaderna och kostnaderna är relativt stabila;

4. Resurser för att förbättra processinformationen

1) Avbryt CNC-stegkortet och integrera CNC-programinformationen och verktygsinformationen från CNC-stegkortet i processpecifikationen.Detta kan effektivt minska svårigheten med processfilhantering och eliminera också komplexiteten hos arbetstagare som behöver låna både processpecifikationen och CNC-stegkortet på samma gång;

2) Förbättra informationen om skärverktyg och mätverktyg. Förutom de särskilda skärverktygsnumren som anges i processchemat bör information om allmänna skärverktyg också anges. För CNC-bearbetningsprocesser bör urvalsvy och storlekskrav för verktygshållare, verktygshållare och blad för varje uppsättning skärverktyg dras, och nummer på verktygshållare, verktygshållare och blad utrustade bör anges. Positionsnummer för varje uppsättning skärverktyg i verktygsmagasinet bör också anges. Förutom de särskilda mätverktygsnumren som anges i processchemat bör informationen om allmänna mätverktyg också anges.

Sammanfattning

Under de senaste decennierna har processteknikföreskrifterna för inhemska luftfartsmotorkomponenter inte genomgått betydande förändringar, och det finns fortfarande mycket utrymme för förbättringar jämfört med internationella avancerade tekniska föreskrifter.Under det senaste decenniet har många inhemska luftfartsmotorföretag samarbetat med internationella avancerade luftfartsmotorföretag för att utföra underleverantörsproduktion och designprojekt för skivringdelar, plåtsvetsdelar, höljedelar etc. Om de avancerade hanteringsmetoder och bearbetningstekniker som behärskas i dessa underleverantörssamarbete kan snabbt tillämpas på forskning och produktion av inhemska luftfartsprodukter, kommer det att påskynda utvecklingen av inhemska luftfartsmotorer.

Shenzhen EMAR Precision Technology Co, Ltd. fokuserar på hög precision CNC-verktyg för extern bearbetning.För närvarande är vårt företag utrustat med CNC-utrustning inklusive tyngdpunkt CNC svarvar, verktygsgående CNC svarvar, svarvning fräsning kompositbearbetningscentraler och CNC vertikala bearbetningscentraler.Mer än 100 CNC-utrustning kan uppfylla anpassnings- och batchbearbetningsuppgifter av precisionsdelar.Vårt produktsortiment täcker luftfartsdelar, fordonsdelar, medicinska delar, kommunikationsdelar och andra serier.Företaget har mer än 20 års erfarenhet av precisionsbearbetning och kan säkerställa noggrannhet och snabb leverans av produkter.Välkommen att ringa oss, och vi kommer att ägna oss åt att betjäna dig.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole