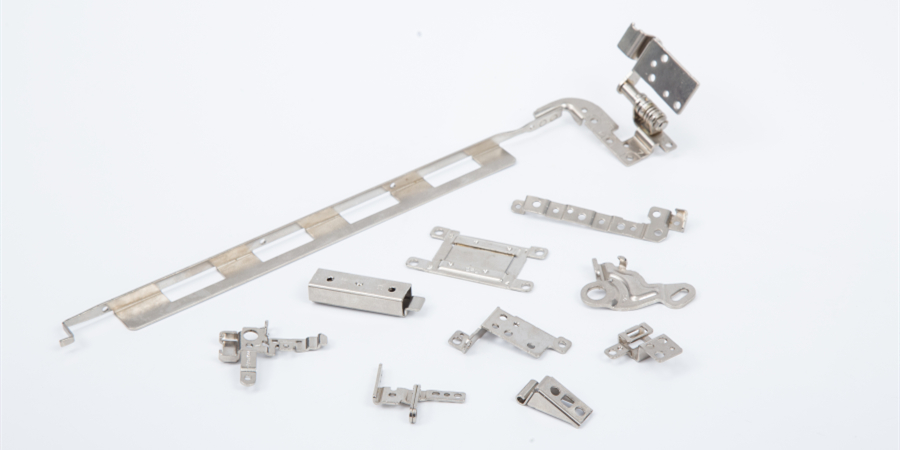

Stansning och flänsning av stämplade delar är i allmänhet förberedda för nästa steg av gängning eller andra processer. I den allmänna processen med flänsning och svarvning av hål uppstår ofta en rad problem som bristning, fräs och deformation. Hur hanterar stansningsfabriken detta problem?

1. Metallstämplingsdelarna har spruckna hål.

Detta fenomen förekommer främst i tvärsnittet, där kraftpunkterna är koncentrerade och benägna att fräsa, och påverkas också av råvarorna i brädan. Därför rekommenderas det att använda material med god expansionsprestanda och tunn tjocklek, och att öka bländaren så mycket som möjligt under konstruktionen, vilket kan hjälpa till att lindra fenomenet med att vända hål och spricka. När du designar konvexa formar, använd sfärisk krökning, lägg till beröringsområde, byt riktning för hål och flip hål, konvertera den möjliga platsen för borrar och minska sprickor.

2. Hålöppningen på den stämplade delen krymper.

Oregelbundna hålöppningar kan göra nitning svårt. När det gäller analysen av orsakerna, kan stansningsfabrikerna upptäcka att luckorna i den konkava konvexa formen är källan till problemet, vilket orsakar att materialet studsar. Det standardiserade tillvägagångssättet är att justera mögelluckorna till att vara något mindre än materialtjockleken för att säkerställa den vertikala visningspunkten under stansning.  3. Brist på vändhöjd för metallstämpling delar.

3. Brist på vändhöjd för metallstämpling delar.

Bristen på hålhöjd kan lätt leda till fenomenet skärhörnen, förkorta nitningsdjupet på skruvarna och påverka anslutningsprestandan.Därför kommer precisionsmetallstämplingsfabriker som samarbetar under lång tid snabbt upptäcka problemet, öka vändhålshöjden i tid eller tunna hålväggtjockleken för att öka hålhöjden.

4. Strukturen på metall stämpling die matchar inte.

På grund av feljusteringen av formstrukturen och skador på materialet är det lätt för materialet att bryta och hoppa på spåret, vilket orsakar fenomenet stansning och skäravfall. Den negativa effekten är att den kan orsaka ojämnheter på produktens yta, vilket resulterar i defekta produkter, vilket gör efterbearbetningen svår och förbrukar arbetskraft och resurser.

Denna artikel är från EMAR Mold Co., Ltd. För mer EMAR relaterad information, vänligen klicka: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole