Shenzhen EMAR Precision Technology es un profesional dedicado a los fabricantes de resistencia de mecanizado de precisión de piezas ópticas de alta precisión, la empresa se encuentra en nuestra ciudad fronteriza de reforma del país Shenzhen, después de 18 años de desarrollo, la empresa cuenta actualmente con todo tipo de equipos de procesamiento de control numérico de precisión más de 100 conjuntos, principalmente incluida la máquina centradora de control numérico, la máquina cortadora de control numérico, el centro de mecanizado compuesto de torneado y fresado y la fresadora de control numérico, la tecnología de precisión EMAR basada en sus propios años de mecanizado de precisión de piezas ópticas y lectura y resumen de mucha información, para compartirle con sobre el intercambio de tecnología de procesamiento de piezas ópticas de fusión láser:

En la actualidad, el dispositivo de fusión láser que se está desarrollando en nuestro país requiere una gran cantidad de componentes ópticos de alta precisión y gran diámetro, y requiere una garantía oportuna y de calidad para fabricar estos componentes ópticos. Es necesario romper el nivel tecnológico existente, adoptar una tecnología de fabricación óptica eficiente y avanzada, aprender de la experiencia de los dispositivos de encendido (NationalIgnitionFacility, NIF) en países extranjeros relevantes y combinar la situación real de nuestro país para aplicar la tecnología de mecanizado de precisión a los rangos de fabricación de precisión de los componentes ópticos de fusión láser.

Mecanizado de precisión de elementos ópticos planos de gran apertura

La mayoría de los componentes ópticos en el dispositivo de fusión láser eran formas rectangulares, cuadradas y poligonales. Comparados con los componentes circulares, estos componentes y herramientas tenían efectos de borde obvios (especialmente en términos de ángulo). Según el nivel técnico actual, todavía era difícil lograr el frente de onda de transmisión (valor P-V PeaktoValley, y valor de pico a valle lambda / 6) y el frente de onda de reflexión (valor P-V lambda / 4) requeridos por el proyecto. Un gran número de experimentos han demostrado que la eficiencia de producción del método de rectificado de corrección en línea de solución puntual (WlectrolyticIn-ProcessDressing, ELID) es significativamente mayor que la del proceso de rectificado tradicional, que probablemente reemplazará el mecanizado en bruto tradicional antes del pulido - fresado y pulido en bruto, el único inconveniente es que la precisión es ligeramente menor (en comparación con con el pulido de precisión).

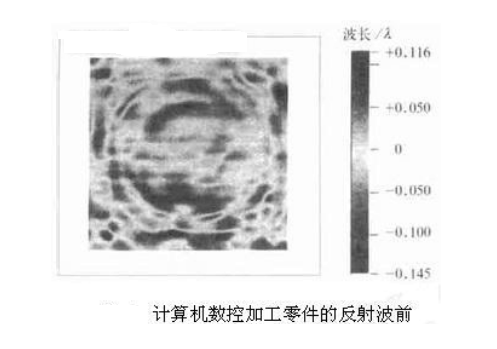

Usando un control numérico de dispositivo para pulir un espejo plano de 340 mm * 340 mm * 60 mm, el error de frente de onda reflejado inicial es 3,5 lambda (valor P-V, lambda = 0,6328um). Después de pulir por solo 30H, el error de frente de onda reflejado P-V alcanzará 0,26 lambda, y el valor cuadrado medio de la raíz es 0,035 lambda. Tal como se muestra en el dibujo (los valores "+, -" enumerados en la regla de la figura deben expresarse en diferentes colores, y la foto en blanco y negro es solo un diagrama esquemático). A partir de la figura, no es difícil ver lo que comúnmente se conoce como el error de "banda rota". En un sistema láser fuerte, este error de alta frecuencia debe controlarse estrictamente, por lo que este método de proceso no se puede utilizar como procesamiento final de los componentes ópticos de un sistema láser fuerte.

Durante el experimento, encontramos que la precisión de los componentes ópticos de gran diámetro procesados por tecnología de pulido continuo puede cumplir con los requisitos de la ingeniería, pero el problema es que el ciclo de procesamiento es largo y la dependencia de los humanos es demasiado fuerte.

Durante el experimento, encontramos que la precisión de los componentes ópticos de gran diámetro procesados por tecnología de pulido continuo puede cumplir con los requisitos de la ingeniería, pero el problema es que el ciclo de procesamiento es largo y la dependencia de los humanos es demasiado fuerte.

Todas las tecnologías anteriores tienen sus propias ventajas y desventajas, y ninguna de ellas puede satisfacer las necesidades del proyecto por sí sola. La combinación razonable de estas tecnologías puede aprovechar al máximo sus ventajas respectivas y cumplir con los requisitos específicos del proyecto. La idea específica es utilizar primero la tecnología de molienda ELID para pulir con precisión el elemento óptico en blanco dentro de 1 lambda, y luego utilizar un equipo de procesamiento de control numérico para corregir errores locales, procesar el elemento óptico con la precisión de la superficie requerida por el proyecto y finalmente utilizar una máquina pulidora de anillos grandes para pulir con precisión el elemento óptico según los requisitos reales. Este proceso resuelve principalmente el problema de la rugosidad y ondulación de la superficie.

Después de la explicación detallada de la tecnología de precisión EMAR, ¿tiene una comprensión más profunda de la tecnología de procesamiento de piezas ópticas de fusión láser? La tecnología de precisión EMAR se enfoca en el procesamiento de precisión de piezas ópticas. Contamos con modernos equipos de procesamiento de control numérico y equipos y técnicos de inspección de calidad de apoyo para brindarle con soluciones completas de productos. Bienvenido a preguntar.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole