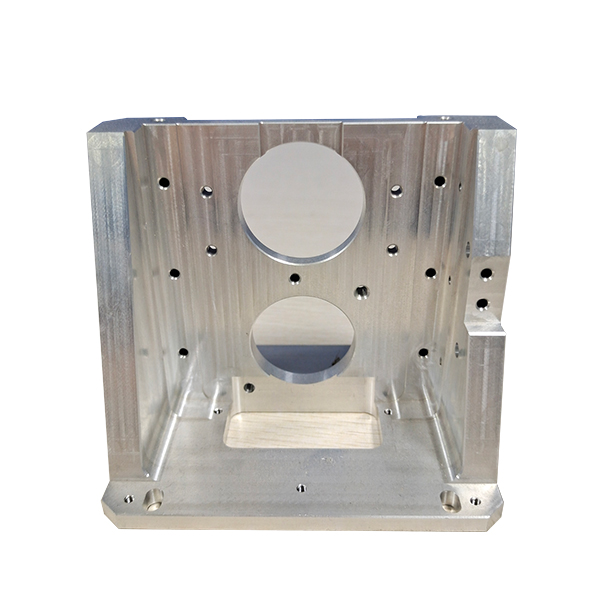

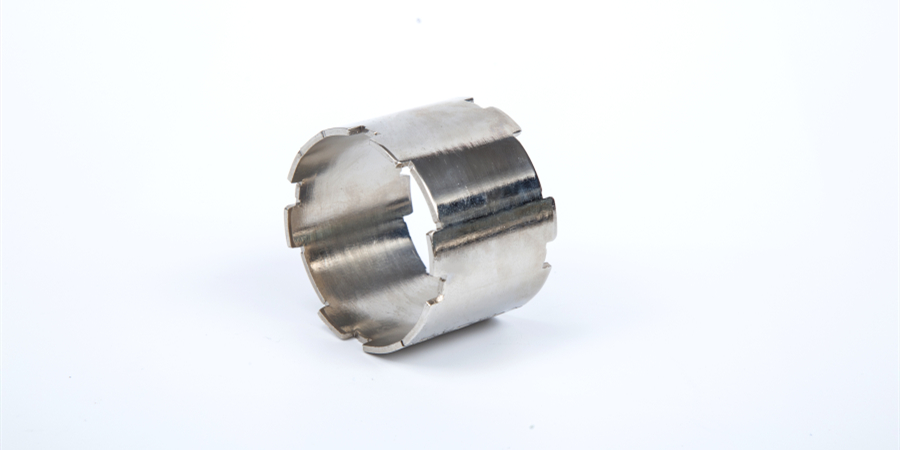

1. La pieza de trabajo de Mecanizado cnc no se limpia y no hay medidas antioxidantes. Durante el proceso de mecanizado, las piezas entran inevitablemente en contacto con solución madre refrigerante, aire y agua. Afectados por estos factores, se producen parches de óxido blanco en la superficie de la pieza de trabajo. Utilizamos la prueba ortogonal para analizar la influencia de tres factores de solución madre refrigerante, agua y aire en la generación de parches de óxido blanco. El nivel se define como sí y no, respectivamente.  La solución madre refrigerante y las gotas de agua se colocan en la superficie de la pieza de trabajo, y el aire se aísla aplicando vaselina. El tiempo de prueba es de 13 días (el ciclo de procesamiento de las dimensiones externas de la pieza es de unos 13 días). Los resultados muestran que la corrosión por oxidación de la superficie se genera bajo la acción de la solución de material refrigerante y el aire, lo que hace que las piezas no cumplan con los requisitos de tratamiento de la superficie. Por lo tanto, la pieza de trabajo no se limpia y no hay medidas de oxidación son una de las razones de la baja tasa calificada de fabricación de piezas. 2. Falta de equipo de herramientas Para verificar la inferencia del equipo, probamos fabricamos y procesamos otros 3 productos con equipos especiales de pulido durante el proceso de prueba, y contamos la tasa de chatarra respectivamente. Después de comparar la tasa de chatarra del producto de prueba con la tasa de chatarra de esta parte, se encontró que la tasa de chatarra era casi 8 veces diferente. Por lo tanto, la falta de equipo de pulido es otra razón para la alta tasa de chatarra del producto. El método de pulido tradicional es instalar la pieza de trabajo en el equipo giratorio y presionar el círculo exterior de la pieza con papel de lija para pulir. El método de pulido tradicional tiene las ventajas de un funcionamiento sencillo y una buena economía. Es ampliamente utilizado en la industria del mecanizado. Sus defectos son obvios, como: la fuerza de pulido no es constante, la alimentación no es continua y la eficiencia de pulido de las piezas es baja. Buscamos ideas de diseño de herramientas del método de pulido tradicional y conservamos las ventajas. Se extraen los puntos de pulido, que incluyen: superficie de contacto de pulido (papel de lija manual), fuerza de pulido (prensa de brazo generada), cantidad de alimentación (movimiento de la palma). Se diseña con éxito un conjunto de herramientas de pulido generales utilizando la estructura mecánica para lograr los puntos anteriores. Después de usar esta herramienta, las piezas pueden lograr una fuerza uniforme durante el pulido. Esta herramienta se puede instalar en el portaherramientas del equipo de pulido y la función original del equipo se puede combinar para lograr una alimentación uniforme. Al mismo tiempo, para evitar que el equipo de pulido muela piezas, se seleccionó polytetrafluoroethylene material con material más blando, mayor tenacidad y resistencia a altas temperaturas como material del cabezal de pulido. Para pulir papel de lija, elegimos un cierto tipo de papel de lija de pulido con textura más suave y respaldo adhesivo. El uso real mejora la tasa de paso de mecanizado de las piezas a través de la optimización del método de pulido de las piezas. El diseño de las herramientas de pulido generales es uno de los aspectos más destacados de este proyecto. Esta herramienta resuelve eficazmente los problemas de fuerza de pulido inconstante, alimentación discontinua y baja eficiencia de pulido en el método de pulido tradicional. Proporciona una base y una experiencia de referencia para el procesamiento de otras piezas de eje de precisión en el futuro.

La solución madre refrigerante y las gotas de agua se colocan en la superficie de la pieza de trabajo, y el aire se aísla aplicando vaselina. El tiempo de prueba es de 13 días (el ciclo de procesamiento de las dimensiones externas de la pieza es de unos 13 días). Los resultados muestran que la corrosión por oxidación de la superficie se genera bajo la acción de la solución de material refrigerante y el aire, lo que hace que las piezas no cumplan con los requisitos de tratamiento de la superficie. Por lo tanto, la pieza de trabajo no se limpia y no hay medidas de oxidación son una de las razones de la baja tasa calificada de fabricación de piezas. 2. Falta de equipo de herramientas Para verificar la inferencia del equipo, probamos fabricamos y procesamos otros 3 productos con equipos especiales de pulido durante el proceso de prueba, y contamos la tasa de chatarra respectivamente. Después de comparar la tasa de chatarra del producto de prueba con la tasa de chatarra de esta parte, se encontró que la tasa de chatarra era casi 8 veces diferente. Por lo tanto, la falta de equipo de pulido es otra razón para la alta tasa de chatarra del producto. El método de pulido tradicional es instalar la pieza de trabajo en el equipo giratorio y presionar el círculo exterior de la pieza con papel de lija para pulir. El método de pulido tradicional tiene las ventajas de un funcionamiento sencillo y una buena economía. Es ampliamente utilizado en la industria del mecanizado. Sus defectos son obvios, como: la fuerza de pulido no es constante, la alimentación no es continua y la eficiencia de pulido de las piezas es baja. Buscamos ideas de diseño de herramientas del método de pulido tradicional y conservamos las ventajas. Se extraen los puntos de pulido, que incluyen: superficie de contacto de pulido (papel de lija manual), fuerza de pulido (prensa de brazo generada), cantidad de alimentación (movimiento de la palma). Se diseña con éxito un conjunto de herramientas de pulido generales utilizando la estructura mecánica para lograr los puntos anteriores. Después de usar esta herramienta, las piezas pueden lograr una fuerza uniforme durante el pulido. Esta herramienta se puede instalar en el portaherramientas del equipo de pulido y la función original del equipo se puede combinar para lograr una alimentación uniforme. Al mismo tiempo, para evitar que el equipo de pulido muela piezas, se seleccionó polytetrafluoroethylene material con material más blando, mayor tenacidad y resistencia a altas temperaturas como material del cabezal de pulido. Para pulir papel de lija, elegimos un cierto tipo de papel de lija de pulido con textura más suave y respaldo adhesivo. El uso real mejora la tasa de paso de mecanizado de las piezas a través de la optimización del método de pulido de las piezas. El diseño de las herramientas de pulido generales es uno de los aspectos más destacados de este proyecto. Esta herramienta resuelve eficazmente los problemas de fuerza de pulido inconstante, alimentación discontinua y baja eficiencia de pulido en el método de pulido tradicional. Proporciona una base y una experiencia de referencia para el procesamiento de otras piezas de eje de precisión en el futuro.

Hallå! Välkommen till EMAR:s webbplats!

Swedish

Swedish » »

» »

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole