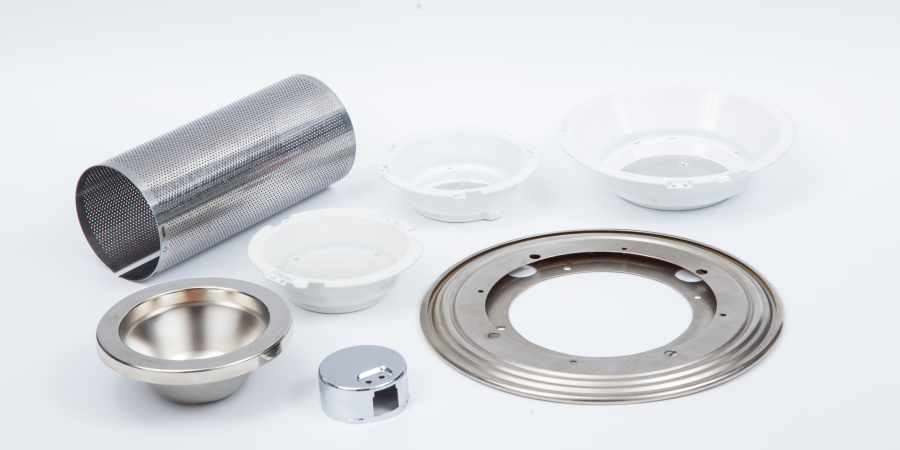

Plåtens anpassningsförmåga till olika stämplingsprocesser kan kallas plåtens stämplingsfunktion, vilket helt enkelt hänvisar till om en bearbetningsanläggning för precisionsstämplingsdelar kan använda enkla bearbetningsmetoder för att effektivt producera högkvalitativa metallstämplingsdelar från billets.

Plåtformningsfunktionen är en komplex egenskap eftersom den är relaterad till en mycket komplex formningsmiljö. Generellt sett beror plåtformningsfunktionen på faktorer som tryck, dragkraft, draghastighet och temperatur, som är relaterade till metallens motstånd mot töjningssprickning. Storleken, formen och fördelningen av andrafaspartiklar av metallmaterialet påverkar också i hög grad dess funktion. Plåtformningsprocessen är inte stabil, utan en gradvis förändringsprocess. Fördelningen av tryck och dragkraft bestäms av många viktiga processparametrar, såsom formplanering, stansningsstorlek och form och smörjning. Manipulering av dessa parametrar, liksom några grundläggande materialparametrar, kan öka graden av plastisk deformation av metallmaterialet före sprickbildning. Även om det finns många faktorer som kan påverka funktionen av plåtformning, granskas endast några av de faktorer som är viktiga och väl förstådda här. Om dessa faktorer i allmänhet är uppdelade i bearbetningselement och materialelement, kan parametrar som matrisparametrar, matrismaterial, pressplattor, smörjning, tryckhastighet etc. delas in i bearbetningselement. I allmänhet bestämmer bearbetningselementen egenskaperna hos de övre och yttre belastningarna på plåten, medan materialelement bestämmer materialets reaktion på den applicerade belastningen.  De viktigaste faktorerna som påverkar funktionen hos plåtstansning är:

De viktigaste faktorerna som påverkar funktionen hos plåtstansning är:

1. Sprickmotståndet (formningsgränsen) avser den maximala grad av deformation som kan uppnås under plåtformningsprocessen, och materialet bryts inte vid denna grad av deformation. Metallstansningsformningsgränsen är materialets sprickmotstånd under stansning. Ju bättre stansningsformningsfunktionen hos materialet är, desto bättre sprickmotstånd hos materialet och desto högre formningsgräns.

2. Formbarhet avser förmågan hos plåt att uppnå överensstämmelse med formen på formen i stämpling formning. Det finns många faktorer som påverkar formbarheten, och många brister som introversion, vridning, kollaps, och stiga i formningsprocessen kommer att minska formbarheten.

3. Formbarhet avser förmågan hos en metallstansningsdel att fästa vid sin förvärvade form i formen efter avformning. Ju större formningsgräns, desto bättre formnings- och formningsegenskaper, desto bättre är stansningsformningsfunktionen hos materialet. Den viktigaste faktorn som påverkar formbarheten är springback. Efter att delen har avformats producerar den ofta ett stort formfel på grund av överdriven springback.

Ovanstående handlar om de faktorer som påverkar stansnings- och formningsfunktionen hos precisionsstansningsdelar. Kvaliteten på stansnings- och formningsfunktionen hos metallstansningsplåt är relaterad till formningskvaliteten hos de tillverkade stansade delarna. Vid val av plåt för bearbetning och produktion är det nödvändigt att säkerställa att plåten har en bra stansnings- och formningsfunktion.

Den här artikeln är från EMAR Mold Co., Ltd. För mer EMAR-relaterad information, klicka på: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque