I dagens era konkurrerar alla samhällsskikt ständigt. Numera står många stämplingsbearbetningsanläggningar inför krisen med kundprissänkning. Och att minska kostnaderna har blivit ett stort problem som fabrikerna fortsätter att lösa. Så hur kan stämplingsbearbetningsanläggningar rimligt minska stämplingskostnaderna?

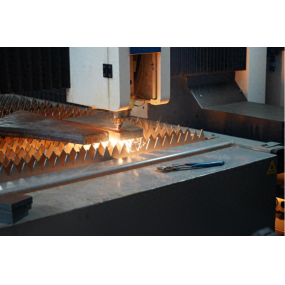

1. Stämplingsprocessen bör väljas väl

Innan produktionen av metallstämplingsdelar är det nödvändigt att utveckla en perfekt stämplingsprocess. Endast en rimlig stämplingsprocess kan säkerställa att det finns färre defekter och färre avfallsprodukter i den faktiska produktionsprocessen, och samtidigt kan det öka produktens produktionsvärde avsevärt.

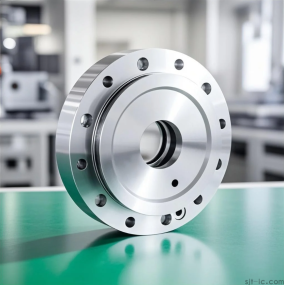

2. Bra stämpling dör

Metallstansningsdelar bearbetas direkt och tillverkas av stansformar, så det är nödvändigt att säkerställa kvaliteten på matriserna, särskilt när det gäller storskalig produktion av metallstansningsdelar, matrisernas kvalitet påverkar kraftigt kostnaden för metallstansning delar.

Dessutom måste stämplingsanläggningen minimera produktionsprocessen för produkten under rimliga omständigheter.  3. Välj automatiserad produktion

3. Välj automatiserad produktion

Numera står kostnaden för metallstämplingsdelar, särskilt elektroniska stämplingsdelar med relativt små komponenter, ofta för den största andelen arbetskraftskostnader. Därför är det absolut nödvändigt att främja stämplingsautomatisering.

4. Försök att välja en kontinuerlig matris

Om du vill främja automatiserade stansningsbearbetningsanläggningar är det bäst att använda kontinuerliga stansformar, men även om manuell stansning används, för vissa produkter, bör enkla kontinuerliga matriser övervägas när det är möjligt.

5. Rationell användning av material

För produkter med låga krav kan resterna användas fullt ut för produktion. För produkter med höga krav bör material också användas fullt ut vid planering och utsläpp för att minska andelen avfall.

Naturligtvis, för att minska kostnaden för metallstansningsdelar, har varje stansningsbearbetningsanläggning sin egen uppsättning idéer och planer. För olika produkter är det också nödvändigt att analysera den specifika situationen, men i slutändan är det fortfarande baserat på dessa fem aspekter.

Den här artikeln är från EMAR Mold Co., Ltd. För mer EMAR-relaterad information, klicka på: www.sjt-ic.com!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque