Under bearbetningen av icke-standardiserade utrustningsdelar kommer det att finnas vanliga frågor som accelererat verktygsslitage, dålig bearbetningsutseendeintegritet och svårigheter med spånborttagning, vilket allvarligt påverkar kvaliteten, produktionscykeln och bearbetningskostnaden för precisionsdelbearbetning med sådana material. Enligt teorin om metallteknik, metallskärning och icke-standardiserade principer för bearbetning av utrustningsdelar analyseras ovanstående materialbearbetningssvårigheter och en uppsättning effektiva rostfria databorrningar, gångjärn och tråkiga bearbetningskunskaper undersöks. Kinas maskintillverkningsindustri är bunden av färdigheter och talanger. Det är svårt att konkurrera med stora företag i Europa, Amerika och andra regioner när det gäller kompetensinnovation och råvaruforskning och utveckling. Men med tillströmningen av utländskt kapital och intensifieringen av arbetstävlingar har bearbetning av inhemska maskindelar ökat investeringarna i oberoende utveckling och har uppnått oändliga resultat, särskilt det mekaniska mätinstrumentproduktionsföretaget har slutfört genombrottet inom digital displaykompetens och digital hårdvarumätverktygsprodukter. Till exempel har det 2 meter långa CNC-växelmätinstrumentet som framgångsrikt utvecklats i Kina blivit ett precisionsmätinstrument med stor konkurrensstyrka i världen.

Andra externa krafter har också gett utmärkt hjälp till inhemska bearbetningsföretag när det gäller kompetens. För det första har de flesta icke-standardiserade utrustningsdelar i Kina introducerat många utländska märken av precisionsbearbetningsutrustning. Det finns ingen brist på utrustning som importeras från Japan och Tyskland i detta centrum. Med hjälp av externa krafter har det också avsevärt förbättrat noggrannheten och finheten hos de varor som bearbetas av icke-standardiserade utrustningsdelar.

Andra externa krafter har också gett utmärkt hjälp till inhemska bearbetningsföretag när det gäller kompetens. För det första har de flesta icke-standardiserade utrustningsdelar i Kina introducerat många utländska märken av precisionsbearbetningsutrustning. Det finns ingen brist på utrustning som importeras från Japan och Tyskland i detta centrum. Med hjälp av externa krafter har det också avsevärt förbättrat noggrannheten och finheten hos de varor som bearbetas av icke-standardiserade utrustningsdelar.

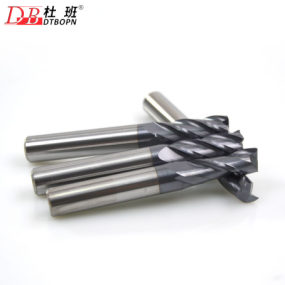

Bearbetningen av icke-standardiserade utrustningsdelar kräver ett ultrasmörjt bearbetningsutseende och hög bearbetningsnoggrannhet, vilket kräver en hög livslängd på verktyget. Huruvida verktyget är slitet eller inte kommer att baseras på om bearbetningens utseendekvalitet är reducerad eller inte. Standardlivslängden för diamantverktyg är mycket hög och verktyget slits mycket långsamt under höghastighetsskärning. Därför är skärhastigheten vid ultraprecisionsskärning inte begränsad av verktygets livslängd, vilket skiljer sig från de allmänna skärreglerna.

Skärhastigheten som väljs för icke-standardiserad bearbetning av utrustningsdelar baseras ofta på de dynamiska egenskaperna hos det ultraprecisionsverktyg som används och de dynamiska egenskaperna hos skärsystemet, det vill säga rotationshastigheten med den minsta vibrationen väljs. På grund av den minimala ytjämnheten och den högsta bearbetningskvaliteten vid denna rotationshastighet. Att få ett högkvalitativt icke-standardiserat bearbetningsutseende är den primära frågan för icke-standardiserad bearbetning av utrustningsdelar. God användningskvalitet, särskilt goda dynamiska egenskaper, och ultraprecisionsverktygsmaskiner med liten vibration kan använda höga skärhastigheter och kan utföra processorkraft.

Valet av bearbetningsparametrar för icke-standardiserade utrustningsdelar innefattar huvudsakligen valet av skärverktygssynpunkter, val av skärhastighet, skärdjup och val av matningshastighet etc. Från tidigare erfarenhet vet vi att vid bearbetning av plastmaterial kan val av ett verktyg med en större rivvinkel effektivt undertrycka bildandet av spånackumulering. Det är då verktygets rivvinkel ökar, skärkraften minskar, skärdeformationen är liten och kontaktlängden mellan verktyget och spånet förkortas, vilket minskar grunden för spånackumulering.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque