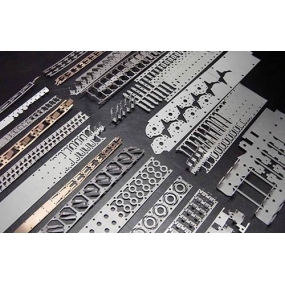

Svarvning av delar, som en viktig del av maskintillverkningsindustrin, har dess mysterier och processoptimering alltid varit föremål för ständig utforskning av tekniker. Svarvning, i enkla termer, är att klippa arbetsstycket med ett roterande verktyg för att uppnå önskad form och storlek. Denna process verkar enkel, men i själva verket innehåller den otaliga tekniska detaljer och optimeringsutrymme.

Vid bearbetning av svarvdelar har valet av verktyg, inställningen av skärparametrar och fastspänningsmetoden för arbetsstycket en viktig inverkan på bearbetningens kvalitet och effektivitet. Utmärkta verktygsmaterial, såsom hårdmetall och keramik, kan avsevärt förbättra skärverkets effektivitet och ytkvalitet. Och rimliga skärparametrar, såsom skärhastighet, matning, skärdjup etc., kan maximera produktionseffektiviteten samtidigt som kvaliteten på bearbetningen säkerställs.

Vid bearbetning av svarvdelar har valet av verktyg, inställningen av skärparametrar och fastspänningsmetoden för arbetsstycket en viktig inverkan på bearbetningens kvalitet och effektivitet. Utmärkta verktygsmaterial, såsom hårdmetall och keramik, kan avsevärt förbättra skärverkets effektivitet och ytkvalitet. Och rimliga skärparametrar, såsom skärhastighet, matning, skärdjup etc., kan maximera produktionseffektiviteten samtidigt som kvaliteten på bearbetningen säkerställs.

När det gäller processoptimering, förutom justeringen av ovanstående grundelement, kan det också uppnås genom att införa avancerad bearbetningsteknik och utrustning. Till exempel kan svarvning med numeriska styrverktygsverktyg uppnå högre bearbetningsnoggrannhet och mer komplex formbehandling. Samtidigt kan bearbetningstiden förkortas ytterligare genom att optimera bearbetningsvägen och minska den tomma sträckan och kostnaden kan minskas.

När det gäller processoptimering, förutom justeringen av ovanstående grundelement, kan det också uppnås genom att införa avancerad bearbetningsteknik och utrustning. Till exempel kan svarvning med numeriska styrverktygsverktyg uppnå högre bearbetningsnoggrannhet och mer komplex formbehandling. Samtidigt kan bearbetningstiden förkortas ytterligare genom att optimera bearbetningsvägen och minska den tomma sträckan och kostnaden kan minskas.

Dessutom, för de fel och defekter som genereras vid bearbetning av svarvdelar, behöver tekniker också göra djupgående analys och forskning. Genom att förbättra processmetoder, förbättra utrustningens noggrannhet, stärka kvalitetskontroll och andra medel, minskas och elimineras dessa fel och defekter kontinuerligt, vilket förbättrar den övergripande kvaliteten och tillförlitligheten hos svarvdelar.

Mysteriet och processoptimering av svarvbearbetning är en komplex process som involverar många aspekter. Endast genom kontinuerlig utforskning och övning kan vi kontinuerligt förbättra bearbetningskvaliteten och produktionseffektiviteten hos svarvdelar och ge större bidrag till utvecklingen av maskintillverkning.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque