กระบวนการทางธุรกิจและสถานการณ์ปัจจุบันของอุตสาหกรรมโลหะแผ่น

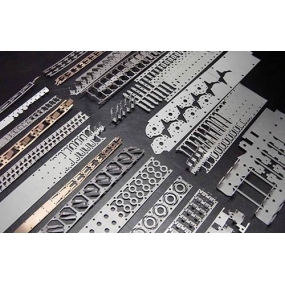

ตามคำจำกัดความในวารสารวิชาชีพในต่างประเทศสามารถกำหนดได้: แผ่นโลหะมุ่งเป้าไปที่แผ่นโลหะบาง ๆ (โดยทั่วไปต่ำกว่า 6 มม.) กระบวนการทำงานเย็นแบบบูรณาการซึ่งรวมถึงการตัดการเจาะ / ตัด / คอมโพสิตการพับการเชื่อมโลดโผนประกบการขึ้นรูป (เช่นตัวถังรถยนต์) ฯลฯ ลักษณะเด่นของมันคือความหนาที่สอดคล้องกันของชิ้นส่วนเดียวกัน โรงงานโลหะแผ่นโดยทั่วไปอุปกรณ์พื้นฐานรวมถึงเครื่องตัด (Shear Machine) เครื่องเจาะ CNC (CNC Punching Machine) / เลเซอร์พลาสม่าเครื่องตัดดำน้ำ (เลเซอร์พลาสม่าเครื่องตัดน้ำ Waterjet) / เครื่องเคลือบ (Combination Machine) เครื่องดัด (Bending Machine) และอุปกรณ์เสริมต่างๆเช่น decoiler, leveling, deburring, เครื่องเชื่อมจุด ฯลฯ

กระบวนการผลิตของโรงงานแผ่นโลหะ: การดำเนินงานระหว่างแผนกของโรงงานแผ่นโลหะไม่แตกต่างจากองค์กรการผลิตทั่วไปมากนักที่นี่จะแนะนำกระบวนการผลิตของผลิตภัณฑ์ในการประชุมเชิงปฏิบัติการเท่านั้น โดยปกติสามขั้นตอนที่สำคัญที่สุดในโรงงานโลหะแผ่นคือการตัดเจาะ / ตัดพับ

1 สิ่งแรกที่ทำคือกระบวนการ blanking (เรียกว่าวางวัสดุ) โดยปกติคนงานในสถานที่จะตัดวัสดุชิ้นส่วนที่เหมาะสมจากแผ่นใหญ่โดยแผ่นตัดตามแผนกคลี่คลายที่จัดทำโดยแผนก PIE ถ้าเป็นหมัดต้องพิจารณาโซนตายของแหนบ หลังจากเสร็จสิ้นการขนถ่ายแล้วคนงานจะทําเครื่องหมายหมายเลขวัสดุด้วยเครื่องหมายบนพื้นผิวของวัสดุแต่ละชิ้น

หมายเหตุ: ยังมีโรงงานบางแห่งที่ไม่มีขั้นตอนการประมวลผลนี้เรียงพิมพ์โดยตรงบนแผ่นมาตรฐานแล้วเจาะ / ตัดการประมวลผลโดยตรง

2 จากนั้นวัสดุจะถูกส่งไปยังเครื่องเจาะ CNC / เครื่องตัดสำหรับกระบวนการเจาะ / ตัด ในขั้นตอนนี้ต้องจัดทำรหัส NC (Numerical Control) สำหรับชิ้นส่วนที่ถูกประมวลผล ตอนนี้ผู้ผลิตเครื่องมือเครื่องจักรส่วนใหญ่ให้บริการซอฟต์แวร์การเขียนโปรแกรมอัตโนมัติ (ผู้ผลิตในประเทศเกือบทั้งหมดร่วมมือกับ บริษัท ซอฟต์แวร์ดังกล่าวในต่างประเทศเพื่อขาย OEM ดังนั้นพวกเขาจึงไม่มีทีมวิจัยและพัฒนาซอฟต์แวร์ของตนเอง) ดังนั้นจึงสะดวกมากสําหรับวิศวกรการเขียนโปรแกรม ปัจจัยที่วิศวกรการเขียนโปรแกรมเจาะ / ตัดต้องพิจารณาคือการใช้แผ่นเครื่องมือประสิทธิภาพความแม่นยำ ฯลฯ หลังจากเจาะ / ตัดเสร็จสิ้นชิ้นส่วนจะถูกลบออกจากการเชื่อมต่อแบบไมโครจากนั้นจะถูกส่งไปยังเครื่องดัดเพื่อดัด

3, ในกระบวนการดัด, การพิจารณาหลักคือการเลือกเครื่องมือ, ลำดับการดัด, การชดเชยการดัด, การแทรกแซงการดัด ฯลฯ มักจะมีการสุ่มขายซอฟต์แวร์การเขียนโปรแกรมดัด แต่เครื่องดัดซีเอ็นซีส่วนใหญ่ในประเทศยังคงเป็นการเขียนโปรแกรมด้วยตนเองและมักจะอาศัยประสบการณ์ของครูฟูมากเกินไป ในทางกลับกันความต้องการของกระบวนการผลิตในประเทศมีระยะห่างที่แน่นอนเมื่อเทียบกับต่างประเทศ ดังนั้นประสิทธิภาพไม่ได้ดีขึ้น ประสิทธิภาพของเครื่องดัดซีเอ็นซีไม่ได้เล่นอย่างเต็มที่

สุดท้ายตามสถานการณ์ของผลิตภัณฑ์อาจต้องดำเนินการเชื่อม, ขัด, ภาพวาด, ประกอบ, บรรจุภัณฑ์และกระบวนการอื่น ๆ ที่นี่จะไม่อธิบายทีละ

สถานะปัจจุบันของอุตสาหกรรมโลหะแผ่น!

1. ความต้องการกำลังการผลิตเพิ่มขึ้น ประเทศจีนค่อยๆกลายเป็นศูนย์กลางการผลิตระหว่างประเทศควบคู่ไปกับการลงทุนจากต่างประเทศที่เพิ่มขึ้นความต้องการความสามารถในการแปรรูปโลหะยังคงเพิ่มขึ้นและอุตสาหกรรมแปรรูปโลหะของกล่องควบคุมเครื่องใช้ไฟฟ้าเปลือกเครื่องและอื่น ๆ โดยทั่วไปเป็นชิ้นส่วนโลหะแผ่นดังนั้นความต้องการความสามารถในการแปรรูปโลหะแผ่นยังเพิ่มขึ้นอย่างต่อเนื่อง

2 ในแง่ของการแปรรูปโลหะแผ่นความแม่นยำในเส้นใยไม่กี่เป็นเรื่องธรรมดามากและความซับซ้อนของกระบวนการยังค่อนข้างสูงแม้กระบวนการทำงานของชิ้นส่วนบางอย่างถึงหลายสิบ ดังนั้นธุรกิจแปรรูปโลหะแผ่นมักต้องใช้เครื่องจักรและอุปกรณ์ที่หลากหลายเพื่อตอบสนองความต้องการของกระบวนการที่แตกต่างกัน ความแม่นยำในการเจาะโลหะแผ่นโดยทั่วไปอยู่ที่ & \# 177; ประมาณ 0.1 มม. ความแม่นยำในการดัดโดยทั่วไปสามารถเข้าถึง & \# 177; 0.5mm。

3, กำไรสูง: เช่นการเจาะโดยทั่วไปสามารถเข้าถึงประมาณ 30% ในขณะที่การตัดด้วยเลเซอร์สามารถเข้าถึง 50% หรือมากกว่า

4 สรุปอุตสาหกรรมโลหะแผ่นในประเทศส่วนใหญ่มีหลายลักษณะ: อุปกรณ์ไม่ได้พัฒนาประเทศที่มีประสิทธิภาพสูงความแม่นยำไม่ถูกต้องของบ้านและที่สำคัญที่สุดคือ R & D บุคลากรและช่างเทคนิคการผลิตทักษะทางวิชาชีพยังอยู่ในช่วงเริ่มต้นเทคโนโลยีที่ดีในหัวของครูฟูสถาบันการฝึกอบรมยังคงอยู่ในขั้นตอนการฝึกอบรมการทำงานของเครื่องจักรที่เรียบง่ายยังไม่ได้สร้างรูปแบบมืออาชีพมากบรรทัดฐานอุตสาหกรรมการพัฒนาที่ยั่งยืนดังนั้นจึงเป็นเรื่องยากที่จะตอบสนองความต้องการของลูกค้าระดับไฮเอนด์ในระดับสากลส่งผลให้มีคำสั่งซื้อที่เราไม่สามารถทำสถานการณ์

1. ผู้จัดการแผนก: นำทีมเทคนิคหรือกลุ่มโครงการเสร็จสิ้นการพัฒนาผลิตภัณฑ์การพัฒนาในเวลาที่มีคุณภาพและปริมาณการผลิตเทคโนโลยีกระบวนการเปิดตัวการเปลี่ยนแปลงการจัดเรียงการตรวจสอบการปรับความคืบหน้าของโครงการเพื่อให้สอดคล้องกับการผลิตและความต้องการของลูกค้าเพื่อให้แน่ใจว่าข้อกำหนดของเอกสารกระบวนการสามารถเพิ่มผลประโยชน์ของ บริษัท (รวมถึงการควบคุมต้นทุนการผลิตการเพิ่มประสิทธิภาพกระบวนการเพื่อเพิ่มประสิทธิภาพการผลิตการจัดการต้นทุนมาตรฐานที่มีประสิทธิภาพและทันเวลาและระบบใบเสนอราคา) เพื่อช่วยเหลือแผนกต่างๆในการทำงานการจัดเรียงที่เหมาะสมเพื่อติดตามเนื้อหาการทำงานของทีมเทคนิคและการปรับปรุงสภาพแวดล้อมการทำงานเพื่อส่งเสริมการเติบโตส่วนบุคคลของทีมเทคนิค

2, วิศวกรด้านเทคนิคกระบวนการ: รายการวัสดุ BOM, วัสดุทดแทน, เอกสารกระบวนการ / ข้อกำหนดทางเทคนิค, การผลิต, การเปิดตัวของการเปลี่ยนแปลงทางวิศวกรรม; การสนับสนุนทางเทคนิคในสถานที่ผลิต สื่อสารกับลูกค้าเกี่ยวกับปัญหาทางเทคนิคของกระบวนการ การเพิ่มประสิทธิภาพของกระบวนการผลิต

3. วิศวกรราคานิวเคลียร์: สร้างระบบการบัญชีต้นทุนมาตรฐานและปรับปรุงให้ทันเวลาตามการเปลี่ยนแปลงของวัสดุและตลาดสามารถให้ราคาต้นทุนที่ถูกต้องและมีประสิทธิภาพได้ทันเวลาเมื่อประมูลคำสั่งซื้อใหม่หรือคำสั่งซื้อตัวอย่าง

ให้ "กลุ่มตรวจสอบคำสั่งซื้อ" ตัดสินใจรับผิดชอบการรักษาความลับของราคาเพื่อรักษาผลประโยชน์ของ บริษัท

4, วิศวกรแม่พิมพ์: การตรวจสอบและยืนยันความสมเหตุสมผลของโปรแกรมแม่พิมพ์ติดตามความคืบหน้าของแม่พิมพ์ทำคู่มือการดำเนินงานสำหรับการใช้ข้อกำหนดการดำเนินงานและให้คำแนะนำสถานที่ผลิตการบำรุงรักษาฐานข้อมูลแม่พิมพ์

5. ช่างเขียนโปรแกรม CNC: การเตรียมโปรแกรม CNC CNC เพื่อให้แน่ใจว่าการใช้วัสดุสูงสุดผ่านการเขียนโปรแกรมระบุวัสดุที่ถูกต้องการเลือกการบำรุงรักษาฐานข้อมูลแม่พิมพ์เจาะตัวเลขเสร็จสิ้นการจัดการการผลิตของ PMC ในเวลา

6, พล็อตเตอร์: การวาดภาพของลูกค้าขยายการจัดทำเอกสารงานฝีมือการพัฒนาทิศทางของวิศวกร

7. เสมียน: รับผิดชอบในการจัดการเผยแพร่เอกสารทางเทคนิคการจัดการการเข้ารหัสผลิตภัณฑ์การถ่ายโอนไฟล์ระหว่างแผนกสถิติข้อมูลและงานพลเรือนประจำวันของแผนก

III กระบวนการทางธุรกิจของ IE

1, การวิจัยและพัฒนาผลิตภัณฑ์ใหม่ (ตัวอย่างเปิด):

องค์กรของเราสำหรับ OEM / ODM ประเภทการประมวลผลเมื่อฝ่ายขายเจรจากับลูกค้าเกี่ยวกับผลิตภัณฑ์ใหม่โดยปกติลูกค้าจะให้เอกสารทางเทคนิคมา PIE (แผนกบูรณาการกระบวนการ) แผนกจัดกลุ่มโครงการวิเคราะห์ตามเอกสารทางเทคนิค / ตัวอย่างเพื่อวิเคราะห์กระบวนการผลิต BOM และปัญหาอื่น ๆ ในเวลาเดียวกันบัญชีต้นทุนมาตรฐานให้กับ MRB (กลุ่มตรวจสอบคำสั่งซื้อ)

เมื่อ MRB ตัดสินใจที่จะสั่งซื้อทีมงานด้านเทคนิคเริ่มทำแปลงเอกสารทางเทคนิคของลูกค้าซื้อวัสดุทดลองจัดกลุ่มตัวอย่างเพื่อทดลองใช้วิศวกรกระบวนการตั้งแต่การผลิตเอกสารทางเทคนิคของกระบวนการไปจนถึงการทดสอบการเปิดตัวอย่างคำแนะนำทางเทคนิคของไซต์การติดตามผลหัวหน้าโครงการต้องมีส่วนร่วมและติดตามความคืบหน้าของโครงการทุกขั้นตอนและส่งกลับปัญหาและความคืบหน้าไปยังผู้จัดการ PIE เมื่อมีปัญหาเกี่ยวกับกระบวนการหรืออุปกรณ์การสื่อสารกับฝ่ายเทคนิคของลูกค้าเพื่อปรับปรุงและแจ้งให้ฝ่ายขายทราบในเวลาเดียวกัน

หลังจากผ่านการตรวจสอบครั้งแรกของการทดลองแล้ว ก่อนการผลิตชุดเล็ก ๆ วิศวกรกระบวนการจะต้องใส่เอกสารทางเทคนิคของกระบวนการที่จําเป็นสําหรับการผลิตจํานวนมาก (BOM / ข้อกําหนดทางเทคนิคของกระบวนการ / รายการวัสดุทดแทน / ชั่วโมงการทํางานมาตรฐาน / ต้นทุนมาตรฐาน / เส้นทางกระบวนการมาตรฐาน / ข้อมูล ERP ... ) การผลิตทั้งหมดเสร็จสมบูรณ์และออก DCC ควบคุม

วิศวกรกระบวนการในกระบวนการผลิตมวลชุดแรกการกำกับดูแลเว็บไซต์ให้คำแนะนำพนักงานการผลิตแถวแรกและหัวหน้าการดำเนินงานที่ถูกต้องหาก "กระบวนการทำงาน" และ "ชั่วโมงการทำงานมาตรฐาน" เบี่ยงเบนจำเป็นต้องแก้ไขเอกสารทางเทคนิคในเวลาที่เหมาะสมการผลิตมวลหากพบว่าวัสดุจำนวนมากไม่ดีควรตกลงกับผู้จัดจำหน่ายในการแก้ปัญหา หากเกี่ยวข้องกับการเปลี่ยนวัสดุเพื่อตอบสนองความต้องการของลูกค้าจำเป็นต้องได้รับการยืนยันจากลูกค้าล่วงหน้าสำหรับวัสดุพิเศษเหล่านี้จัดทำเอกสารข้อกำหนดทางเทคนิคของวัสดุพิเศษเพื่อหลีกเลี่ยงปัญหาที่ซ้ำกันในภายหลังการซื้อวัสดุที่เข้ามาส่งผลกระทบต่อ OTD

ต้นทุนมาตรฐานและชั่วโมงการทํางานมาตรฐานโดยทั่วไปจะถูกกําหนดหลังจากการผลิตจํานวนมากชุดแรก ข้อมูลเหล่านี้ให้กับต้นทุนการบัญชีวัสดุทางการเงินและ PMC เป็นขั้นตอนที่วางแผนไว้ จนถึงขั้นตอนนี้เสร็จสิ้นกระบวนการตั้งแต่การขับรถตัวอย่างไปจนถึงการผลิตจํานวนมาก จุดเน้นที่นี่เน้นคือวิศวกรที่รับผิดชอบต้องมีส่วนร่วมในกระบวนการทั้งหมด จําเป็นต้องรับประกันว่าสมาชิกระดับแนวหน้าสามารถผลิตได้อย่างมีประสิทธิภาพและแม่นยําและควบคุมคุณภาพที่ไม่ดีของกระบวนการผลิตภัณฑ์ก่อนการผลิตจํานวนมากชุดที่สอง

2 ผลิตภัณฑ์ที่ได้รับการผลิตจำนวนมาก:

เนื่องจากชุดเล็ก ๆ ก่อนหน้านี้ได้ทำเอกสารทางเทคนิคกระบวนการเจ็ดแปดแปดโดยทั่วไปไม่มีอะไรที่จะทำ แต่ที่นี่ควรให้ความสนใจกับการยืนยันและการเปลี่ยนแปลงการออกแบบ ECO / ECN การกำกับดูแลของหน่วยงานที่เกี่ยวข้องในการปฏิบัติตามการดำเนินการเพื่อให้แน่ใจว่าการผลิตผลิตภัณฑ์ที่มีคุณภาพกับวิศวกรผลิตการเพิ่มประสิทธิภาพการผลิตกระบวนการแก้ไขการออกแบบการติดตั้งเพื่อให้บรรลุวัตถุประสงค์ในการปรับปรุงประสิทธิภาพการผลิตลดต้นทุนการผลิต

IV. การจัดการสารสนเทศของ PIE:

1. การรักษาความปลอดภัยและการรักษาความลับของเอกสารทางเทคนิค:

แผนก MIS ใช้วิธีการทางเทคนิคเพื่อป้องกัน COPY ที่ผิดกฎหมายป้องกันการรั่วไหลของข้อมูลทางเทคนิคที่ผิดกฎหมายโดยวิธีการอัปโหลด / ดาวน์โหลดผ่านเครือข่ายวิธีการทางไปรษณีย์การจัดการความปลอดภัยทางไซเบอร์ป้องกันไม่ให้แฮกเกอร์บุกรุกและขโมยข้อมูลทางเทคนิค ตั้งค่าการเข้าถึงไฟล์ทางเทคนิคและการแก้ไขสิทธิ์การตั้งค่ารหัสผ่านการเข้าสู่ระบบเครือข่าย

2. ลิขสิทธิ์ซอฟต์แวร์วาดภาพการออกแบบ:

เนื่องจากลิขสิทธิ์ซอฟต์แวร์ / ทรัพย์สินทางปัญญาทั่วโลกให้ความสําคัญมากขึ้นเรื่อย ๆ บริษัท จึงใช้ซอฟต์แวร์ออกแบบของแท้ทั้งหมด

3, การสำรองข้อมูล:

ข้อมูลสำรองสัปดาห์ละครั้งจะถูกเก็บไว้นอกสถานที่ ข้อมูลสำรองรายวันจะถูกเก็บไว้ในตู้นิรภัย พัฒนาแผนการจัดการฉุกเฉินสำหรับภัยพิบัติข้อมูล

V. บทบาทของ PIE ในโลกของ Sakkin

ความสำคัญของ PIE ในองค์กรไม่ต้องสงสัยเลยว่าการผลิตทั้งหมดแผน PMC ระบบ ERP การจัดซื้อความร่วมมือต่างประเทศสินค้าคงคลังคุณภาพการทำงานต้องใช้เอกสารทางเทคนิคของ PIE เป็นพื้นฐานดังนั้นความถูกต้องของเอกสารและความจริงจังของ PIE ไม่ใช่การเล่นของเด็กเมื่อความผิดพลาดของการเดินทางเพื่อธุรกิจทำให้เกิดผลิตภัณฑ์ที่ไม่ดีหรือถูกทิ้งให้กับองค์กรทำให้เกิดความสูญเสียที่ไม่สามารถประเมินได้หากมีผลต่อลูกค้า

ระยะเวลาการส่งมอบ OTD ในครัวเรือนซึ่งส่งผลให้ความพึงพอใจของลูกค้าลดลงและการเพิ่มขึ้นของคำสั่งซื้อที่ตามมาทำให้จีเอ็มและฝ่ายขายเดือดร้อนมาก

มีเพียงการสร้างนิสัยการทํางานที่ดีจากความรับผิดชอบขั้นพื้นฐานและทัศนคติในการทํางานและความมุ่งมั่นในการปรับปรุงระบบเอกสารทางเทคนิคอย่างค่อยเป็นค่อยไปเท่านั้นที่สามารถทําให้องค์กรประสบความสําเร็จได้

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole