บรรณาธิการเล็ก ๆ น้อย ๆ จะรวบรวมวิธีการความรู้ในทางปฏิบัติและข้อมูลฮอตสปอตสำหรับทุกคนให้ความสนใจมากขึ้นจะมีเนื้อหาที่ดีกว่าที่จะนำเสนอให้คุณ

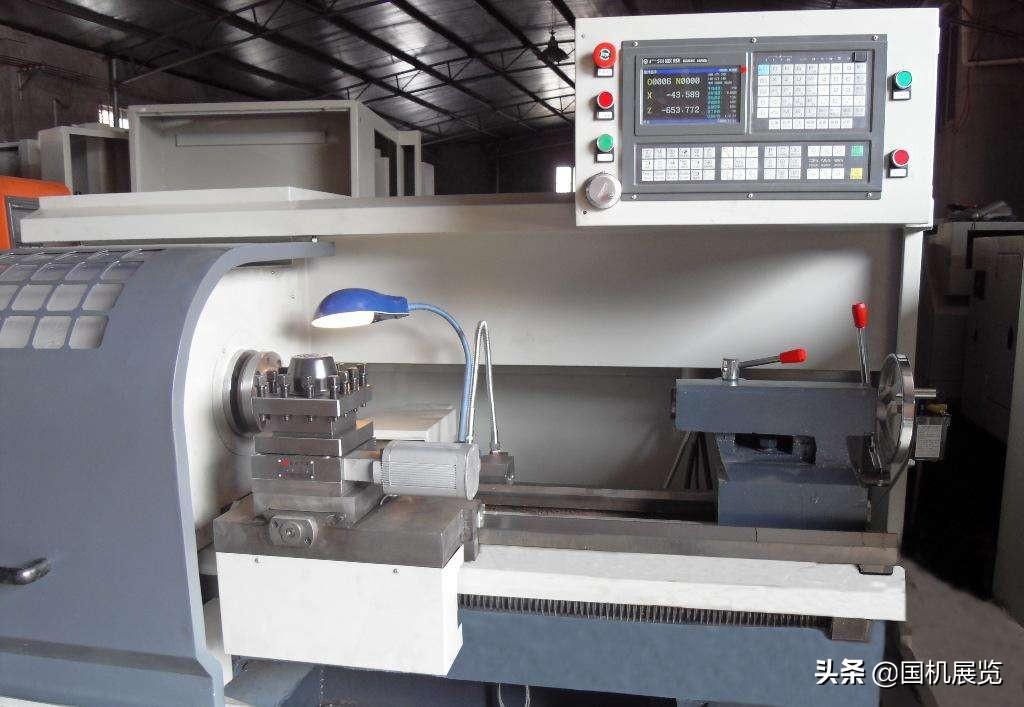

ในเครื่องกลึง CNC สามารถเปลี่ยนด้ายมาตรฐานสี่ชนิดคือเมตริกนิ้วโมดูลัสและเส้นผ่าศูนย์กลางการควบคุมโดยไม่คำนึงถึงหัวข้อที่กลึงความสัมพันธ์ที่เคลื่อนที่อย่างเข้มงวดระหว่างแกนหมุนของเครื่องกลึงและเครื่องมือจะต้องรักษาไว้: นั่นคือการหมุนของแกนหมุนทุกครั้ง (เช่นการหมุนของชิ้นงาน) และเครื่องมือควรเคลื่อนย้ายระยะห่างระหว่างหนึ่ง (ชิ้นงาน) อย่างสม่ำเสมอ ต่อไปนี้ผ่านการวิเคราะห์ด้ายธรรมดาเพื่อเสริมสร้างความเข้าใจเกี่ยวกับด้ายธรรมดาสำหรับการประมวลผลด้ายธรรมดาที่ดีขึ้น

I. การวิเคราะห์มิติของเกลียวทั่วไป

การประมวลผลด้ายธรรมดาของเครื่องกลึงซีเอ็นซีต้องใช้ชุดของขนาดและการวิเคราะห์การคำนวณขนาดที่จำเป็นสำหรับการประมวลผลด้ายทั่วไปส่วนใหญ่ประกอบด้วยสองด้านต่อไปนี้:

1 เส้นผ่านศูนย์กลางของชิ้นงานก่อนการประมวลผลเกลียว

พิจารณาปริมาณการขยายตัวของประเภทฟันการประมวลผลด้ายเส้นผ่าศูนย์กลางชิ้นงาน d / d - 0.1p ก่อนการประมวลผลด้ายนั่นคือเส้นผ่าศูนย์กลางขนาดใหญ่ของด้ายลดลง 0.1 pitch โดยทั่วไปตามความสามารถในการเปลี่ยนรูปของวัสดุที่มีขนาดเล็กกว่าเส้นผ่าศูนย์กลางขนาดใหญ่ของด้าย 0.1 ถึง 0.5

2 ปริมาณการป้อนสำหรับการประมวลผลด้าย

ปริมาณของเครื่องมือป้อนเกลียวสามารถอ้างอิงถึงเส้นผ่าศูนย์กลางด้านล่างของด้ายซึ่งเป็นตำแหน่งป้อนสุดท้ายของมีดเกลียว

เส้นทางด้ายคือ: เส้นผ่าศูนย์กลางขนาดใหญ่ - 2 เท่าความสูงของฟัน; ความสูงของฟัน = 0.54p (p คือสนามเกลียว)

ปริมาณการป้อนสำหรับการประมวลผลด้ายควรลดลงอย่างต่อเนื่องปริมาณการป้อนที่เฉพาะเจาะจงจะถูกเลือกตามเครื่องมือและวัสดุการทำงาน

ครั้งที่สอง โหลดมีดและเครื่องตัดคู่ของเครื่องตัดเกลียวทั่วไป

เครื่องมือกลึงติดตั้งสูงเกินไปหรือต่ำเกินไปสูงเกินไป จากนั้นเมื่อกินมีดถึงความลึกบางอย่างพื้นผิวด้านหลังของเครื่องมือกลึงจะทนต่อชิ้นงานเพิ่มแรงเสียดทานและแม้กระทั่งโค้งงอชิ้นงานด้านบนทำให้เกิดปรากฏการณ์มีดแทะ ต่ำเกินไปชิปจะไม่ปล่อยออกมาได้ง่ายทิศทางของแรงรัศมีของเครื่องมือหมุนคือศูนย์กลางของชิ้นงานและช่องว่างระหว่างสกรูและน็อตมีขนาดใหญ่เกินไปทำให้ความลึกของการกินมีดมีแนวโน้มที่จะลึกขึ้นโดยอัตโนมัติเพื่อยกชิ้นงานขึ้นและมีดแทะปรากฏขึ้น ในเวลานี้ควรปรับความสูงของเครื่องมือหมุนให้ทันเวลาเพื่อให้ปลายมีดและแกนของชิ้นงานสูงเท่ากัน (สามารถใช้ฐานหางด้านบนของมีดคู่) เมื่อรถหยาบและรถกึ่งสำเร็จรูปตำแหน่งของปลายมีดจะสูงกว่าศูนย์กลางขาออกของชิ้นงานประมาณ 1% d (d หมายถึงเส้นผ่านศูนย์กลางของชิ้นงานที่ถูกประมวลผล)

ชิ้นงานที่ยึดชิ้นงานไม่สามารถยึดติดกับความแข็งแกร่งของชิ้นงานเองไม่สามารถทนต่อแรงตัดเมื่อหมุนได้ ดังนั้นจึงเกิดการโก่งตัวมากเกินไปและเปลี่ยนความสูงศูนย์กลางของเครื่องมือกลึงและชิ้นงาน (ชิ้นงานถูกยกขึ้น) ทำให้เกิดความลึกของการตัดที่เพิ่มขึ้นอย่างกะทันหันและมีดแทะปรากฏขึ้น ในเวลานี้ควรติดตั้งชิ้นงานให้แน่นสามารถใช้ฐานหางด้านบนและอื่น ๆ เพื่อเพิ่มความแข็งแกร่งของชิ้นงาน

วิธีการจัดตำแหน่งมีดเกลียวทั่วไปมีวิธีการตัดแบบทดสอบและเครื่องจัดตำแหน่งอัตโนมัติซึ่งสามารถใช้เครื่องมือตัดได้โดยตรงและยังสามารถตั้งจุดศูนย์ชิ้นงานด้วย g50 และตั้งจุดศูนย์ชิ้นงานด้วยการเลื่อนชิ้นงานเพื่อตั้งจุดศูนย์ชิ้นงานเพื่อการจัดตำแหน่ง การประมวลผลเกลียวสำหรับเครื่องมือไม่สูงมากโดยเฉพาะอย่างยิ่งทิศทาง z ไม่มีข้อ จำกัด ที่เข้มงวดสำหรับเครื่องมือซึ่งสามารถทำตามข้อกำหนดในการประมวลผลการเขียนโปรแกรม

III การประมวลผลโปรแกรมของเกลียวทั่วไป

ในเครื่องกลึงซีเอ็นซีในปัจจุบันการตัดด้ายโดยทั่วไปมีสามวิธีการประมวลผล: g32 โดยตรงวิธีการตัด, g92 โดยตรงวิธีการตัดและ g76 เอียงวิธีการตัดเนื่องจากวิธีการตัดที่แตกต่างกันวิธีการเขียนโปรแกรมที่แตกต่างกันทำให้เกิดข้อผิดพลาดในการประมวลผลที่แตกต่างกัน เราต้องวิเคราะห์อย่างรอบคอบในการใช้งานและมุ่งมั่นที่จะประมวลผลชิ้นส่วนที่มีความแม่นยำสูง

1. วิธีการตัดแบบตรงของ g32 เนื่องจากขอบทั้งสองด้านทำงานพร้อมกันแรงตัดมีขนาดใหญ่และยากที่จะจัดเรียงดังนั้นเมื่อตัดขอบทั้งสองจะสวมใส่ได้ง่าย เมื่อตัดเกลียวที่มีระยะห่างของสกรูขนาดใหญ่การสึกหรอของขอบตัดจะเร็วขึ้นเนื่องจากความลึกของการตัดที่ใหญ่กว่าทำให้เกิดข้อผิดพลาดในเส้นผ่าศูนย์กลางกลางของเกลียว แต่ความแม่นยำของรูปทรงฟันของการประมวลผลค่อนข้างสูงดังนั้นโดยทั่วไปจะใช้สำหรับการประมวลผลด้ายสนามขนาดเล็ก เนื่องจากการตัดมือถือของเครื่องมือทำโดยการเขียนโปรแกรมดังนั้นขั้นตอนการประมวลผลจึงยาวขึ้น เนื่องจากขอบตัดจะสึกหรอได้ง่ายจึงต้องทำการวัดอย่างขยันขันแข็งในการประมวลผล

2. วิธีการตัดแบบตรงของ g92 ช่วยลดความยุ่งยากในการเขียนโปรแกรมและเพิ่มประสิทธิภาพเมื่อเทียบกับคำสั่ง g32

3. g76 วิธีการตัดแบบเอียงเนื่องจากการประมวลผลขอบด้านเดียวขอบตัดเฉือนจะเสียหายได้ง่ายและสวมใส่เพื่อให้พื้นผิวเกลียวของเครื่องจักรไม่ตรงและมุมแหลมของมีดจะเปลี่ยนไปและทำให้เกิดความแม่นยำของรูปร่างฟันไม่ดี แต่เนื่องจากมันทำงานด้วยขอบด้านเดียวเครื่องมือจึงมีภาระน้อยลงการกำจัดชิปทำได้ง่ายและความลึกของการตัดเป็นแบบลดลง ดังนั้นวิธีการประมวลผลนี้เหมาะสำหรับการประมวลผลเกลียวขนาดใหญ่โดยทั่วไป เนื่องจากวิธีการประมวลผลนี้ง่ายต่อการกำจัดชิปสภาพการทำงานของการตัดเฉือนขอบจะดีกว่าวิธีการประมวลผลนี้จะสะดวกกว่าในกรณีที่ความต้องการความแม่นยำของเกลียวไม่สูง ในการประมวลผลด้ายที่มีความแม่นยำสูงสามารถทำได้ด้วยการตัดเฉือนแบบสองมีดทั้งวิธีการประมวลผล g76 สำหรับรถหยาบก่อนแล้วจึงปรับวิธีการประมวลผล g32 แต่ให้ความสนใจกับจุดเริ่มต้นของมีดให้ถูกต้องมิฉะนั้นมันง่ายที่จะติดสะเปะสะปะและทำให้ชิ้นส่วนถูกทิ้ง

4. หลังจากเสร็จสิ้นการประมวลผลด้ายสามารถตัดสินคุณภาพของด้ายโดยใช้มาตรการได้ทันเวลาโดยการสังเกตประเภทฟันด้าย เมื่อด้านบนของฟันด้ายไม่ชมการเพิ่มปริมาณการตัดของมีดแทนจะทำให้เส้นผ่าศูนย์กลางขนาดใหญ่ของด้ายเพิ่มขึ้น การเพิ่มขึ้นขึ้นอยู่กับความเป็นพลาสติกของวัสดุ เมื่อด้านบนของฟันได้รับการเหลาและเพิ่มปริมาณการตัดของมีดจะลดลงตามสัดส่วนขนาดใหญ่ ตามลักษณะนี้ต้องได้รับการรักษาอย่างถูกต้องของปริมาณการตัดของด้ายเพื่อป้องกันการทิ้ง

IV การตรวจจับเธรดทั่วไป

สำหรับเธรดมาตรฐานทั่วไปจะใช้เกจแหวนเกลียวหรือมาตรวัดปลั๊กเพื่อวัด เมื่อวัดด้ายภายนอกถ้าด้าย & quot; เกินปลาย & quot; แหวนเกจหมุนพอดีในขณะที่ & quot; สิ้นสุด & quot; เกจแหวนไม่สามารถหมุนได้แสดงว่าเกลียวที่ประมวลผลเป็นไปตามข้อกำหนดและในทางกลับกันจะไม่มีคุณสมบัติ เมื่อวัดด้ายภายในให้ใช้เกจปลั๊กแบบเกลียวเพื่อวัดด้วยวิธีเดียวกัน นอกเหนือจากการวัดแหวนเกลียวหรือการวัดปลั๊กยังสามารถใช้เครื่องมือวัดอื่น ๆ ในการวัดโดยใช้การวัดไมโครมิเตอร์แบบเกลียวเพื่อวัดเส้นผ่าศูนย์กลางกลางของเกลียวโดยใช้ความหนาของฟัน vernier caliper เพื่อวัดความหนาของเส้นผ่าศูนย์กลางฟันและเส้นผ่าศูนย์กลางของหนอนในสี่เหลี่ยมคางหมู การใช้เข็มวัดเพื่อวัดเส้นผ่าศูนย์กลางกลางของด้ายตามวิธีการวัดสามเข็ม

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque