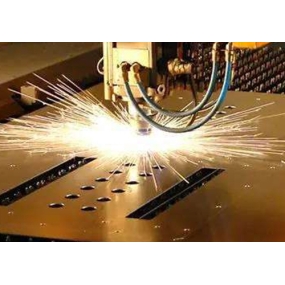

ในกระบวนการปั๊มของชิ้นส่วนปั๊มที่มีความแม่นยำบางครั้งรอยแตกหรือปรากฏการณ์การแตกหักทำให้ชิ้นส่วนปั๊มถูกทิ้ง สาเหตุของการเกิดขึ้นส่วนใหญ่เกิดจากความเครียดแรงดึงบางส่วนที่เกินความแข็งแรงของแผ่น มีหลายสาเหตุที่ทำให้เกิดการแตกร้าวของชิ้นส่วนปั๊ม ในกระบวนการแก้ปัญหาควรตรวจสอบชิ้นส่วนที่แตกอย่างระมัดระวังและคาดเดาสาเหตุของการแตกหักตามรายละเอียดจากนั้นทำแผนรายละเอียดเพื่อแก้ปัญหาการแตกหักเพื่อป้องกันการแตกหักของชิ้นส่วนปั๊ม

1 สาเหตุของการแตกร้าวลึกการแตกหักของข้อเสีย

(1) ฟังก์ชั่นการกดของวัสดุไม่เป็นไปตามข้อกำหนดของกระบวนการ วัสดุแผ่นวัตถุดิบที่แตกต่างกันมีการยืดตัวและความต้านทานแรงดึงที่แตกต่างกัน เมื่อฟังก์ชั่นของแผ่นที่เลือกไม่สามารถตอบสนองความต้องการการวาดภาพลึกวัสดุแผ่นกระบวนการปั๊มจะถูกดึงออก

(2) ความหนาของวัสดุแผ่นนั้นแย่มาก ความหนาของแผ่นนั้นแย่มาก ช่องว่างของแผ่นมีขนาดเล็กลงในกระบวนการวาดภาพลึก แรงกดดันของแผ่นจะเพิ่มขึ้น การขึ้นรูปลึกเป็นเรื่องยาก แผ่นไม่สามารถเคลื่อนย้ายได้ง่ายและถูกดึงออก

(3) คุณภาพของวัสดุภายนอกไม่ดีมีรอยขีดข่วนสนิมและสิ่งสกปรก ลักษณะของแผ่นมีรอยขีดข่วนมันเป็นเรื่องง่ายที่จะทำให้เกิดความเข้มข้นของความเครียดในกระบวนการขึ้นรูปลึกในขณะที่ลักษณะของสนิมสิ่งสกปรกจะเพิ่มความต้านทานของกระบวนการขึ้นรูปแผ่น  (4) ไม่ใช้น้ำมันหล่อลื่นตามข้อกำหนดของกระบวนการ

(4) ไม่ใช้น้ำมันหล่อลื่นตามข้อกำหนดของกระบวนการ

(5) ความต้านทานการให้อาหารของพื้นผิวการกดมีขนาดใหญ่เกินไป รูปร่างของเส้นผมที่ไม่ดีช่องว่างเล็ก ๆ ของแถบกดรัศมีมุมโค้งเว้าขนาดเล็กของแถบการวาดภาพที่สูงเกินไปพื้นผิวการกดและแถบการวาดภาพที่ไม่ดีในลักษณะที่ปรากฏสามารถทำให้เกิดความต้านทานที่เพิ่มขึ้นของกิจกรรมแผ่นและสร้างการแตกหัก

(6) การวางตำแหน่งของวัสดุแผ่นไม่ถูกต้อง ในระหว่างกระบวนการผลิตและการดำเนินงานการวางแนวของแผ่นจะถูกปล่อยออกไปทำให้เกิดการกดมากเกินไปในด้านใดด้านหนึ่งการกดน้อยเกินไปในด้านที่มากเกินไปอยู่ภายใต้ความเครียดแรงกดมากเกินไปการให้อาหารเป็นเรื่องยากและเกิดการแตกร้าว

(7) การติดตั้งแม่พิมพ์ที่ไม่เหมาะสมหรือความแม่นยำในการกดไม่ดีส่งผลให้แรงขอบไม่สม่ำเสมอและแรงขอบบางส่วนมีขนาดใหญ่เกินไปทำให้เกิดการแตกหักของวัสดุแผ่น

(8) การวาดภาพบางส่วนมีขนาดใหญ่เกินไปการเปลี่ยนรูปการวาดภาพเกินรูปร่างของแผ่น

2. ข้อควรระวังสำหรับการแตกร้าวของชิ้นส่วนปั๊มความแม่นยำการแตกหักข้อบกพร่อง

(1) ขั้นตอนการวางแผนและการพัฒนาเลือกวัสดุแผ่นที่เหมาะสมเพื่อให้ได้ความต้องการการขึ้นรูปลึกของดาลา

(2) ตรวจสอบคุณภาพภายนอกของวัสดุแผ่นในกระบวนการผลิตลักษณะของสนิมและสิ่งสกปรก

(3) การตรวจสอบจุดเวลาและการบำรุงรักษาแม่พิมพ์ปั๊ม, ขัดรูปลักษณ์ของแม่พิมพ์เพื่อให้รูปลักษณ์ของแม่พิมพ์มีความหยาบบาง

(4) กระบวนการทำงานที่ได้มาตรฐานของกระบวนการผลิตตามขั้นตอนอย่างเคร่งครัดเพื่อดำเนินการตามข้อกำหนดในการเคลือบน้ำมัน

(5) การตรวจสอบจุดเวลาและการบำรุงรักษาความแม่นยำของอุปกรณ์ปั๊ม

บทความนี้มาจาก EMAR MOLD CO., LTD ข้อมูลเพิ่มเติมเกี่ยวกับ EMAR โปรดคลิก: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque