ส่วนใหญ่อธิบายการทำงานของปุ่มต่างๆในแผงการทำงานของศูนย์เครื่องจักรกลเพื่อให้นักเรียนเข้าใจการปรับตัวของศูนย์เครื่องจักรกลและการเตรียมการก่อนการประมวลผลและการป้อนข้อมูลโปรแกรมและวิธีการปรับเปลี่ยน สุดท้ายใช้ชิ้นส่วนที่เป็นรูปธรรมเป็นตัวอย่างอธิบายขั้น ตอนการดำเนินงานขั้นพื้นฐานของชิ้นส่วนเครื่องจักรกลของศูนย์เครื่องจักรกลเพื่อให้นักเรียนมีความเข้าใจที่ชัดเจนเกี่ยวกับการดำเนินงานของศูนย์เครื่องจักรกล

I. ความต้องการในการประมวลผล

I. ความต้องการในการประมวลผล

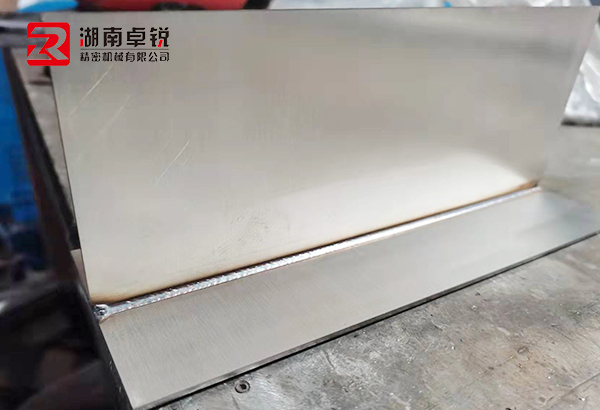

การประมวลผลเป็นส่วนที่แสดงด้านล่าง วัสดุชิ้นส่วนคือ LY12 การผลิตชิ้นเดียว ช่องว่างของชิ้นส่วนได้รับการประมวลผลให้มีขนาด

การเลือกอุปกรณ์: ศูนย์เครื่องจักรกล V-80

II. การเตรียมการ

การประมวลผลก่อนเสร็จสิ้นการเตรียมการที่เกี่ยวข้องรวมถึงการวิเคราะห์กระบวนการและการออกแบบเส้นทางกระบวนการเลือกเครื่องมือและอุปกรณ์ติดตั้งการเตรียมโปรแกรมและอื่น ๆ

III ขั้นตอนการดำเนินงานและเนื้อหา

III ขั้นตอนการดำเนินงานและเนื้อหา

1. เปิดเครื่อง แกนพิกัดแต่ละแกนจะกลับไปที่จุดเริ่มต้นของเครื่องด้วยตนเอง

2 การเตรียมเครื่องมือ

ตามความต้องการในการประมวลผลให้เลือกΦ20endmill, Φ5เจาะกลาง, Φ8บิดเจาะแต่ละชิ้นแล้วใส่คลิปΦ20endmill กับฤดูใบไม้ผลิจับคอลเล็ตหมายเลขเครื่องมือตั้งค่าเป็น T01 ยึดΦ5เจาะกลางΦ8บิดเจาะด้วยเจาะคอลเล็ตหมายเลขเครื่องมือตั้งค่าเป็น T02, T03, ติดตั้ง Edge Finder เครื่องมือจับคู่กับด้ามจับสปริงคอลเล็ตพร้อมหมายเลขเครื่องมือ T04

3 ใส่ด้ามจับของมีดที่ยึดไว้แล้วลงในนิตยสารด้วยมือนั่นคือ

1) ป้อน "T01 M06" ดำเนินการ

2) ใส่เครื่องมือ T01 ลงในแกนหมุนด้วยตนเอง

3) ทำตามขั้นตอนข้างต้นเพื่อใส่ T02, T03, T04 ลงในนิตยสารเครื่องมือตามลำดับ

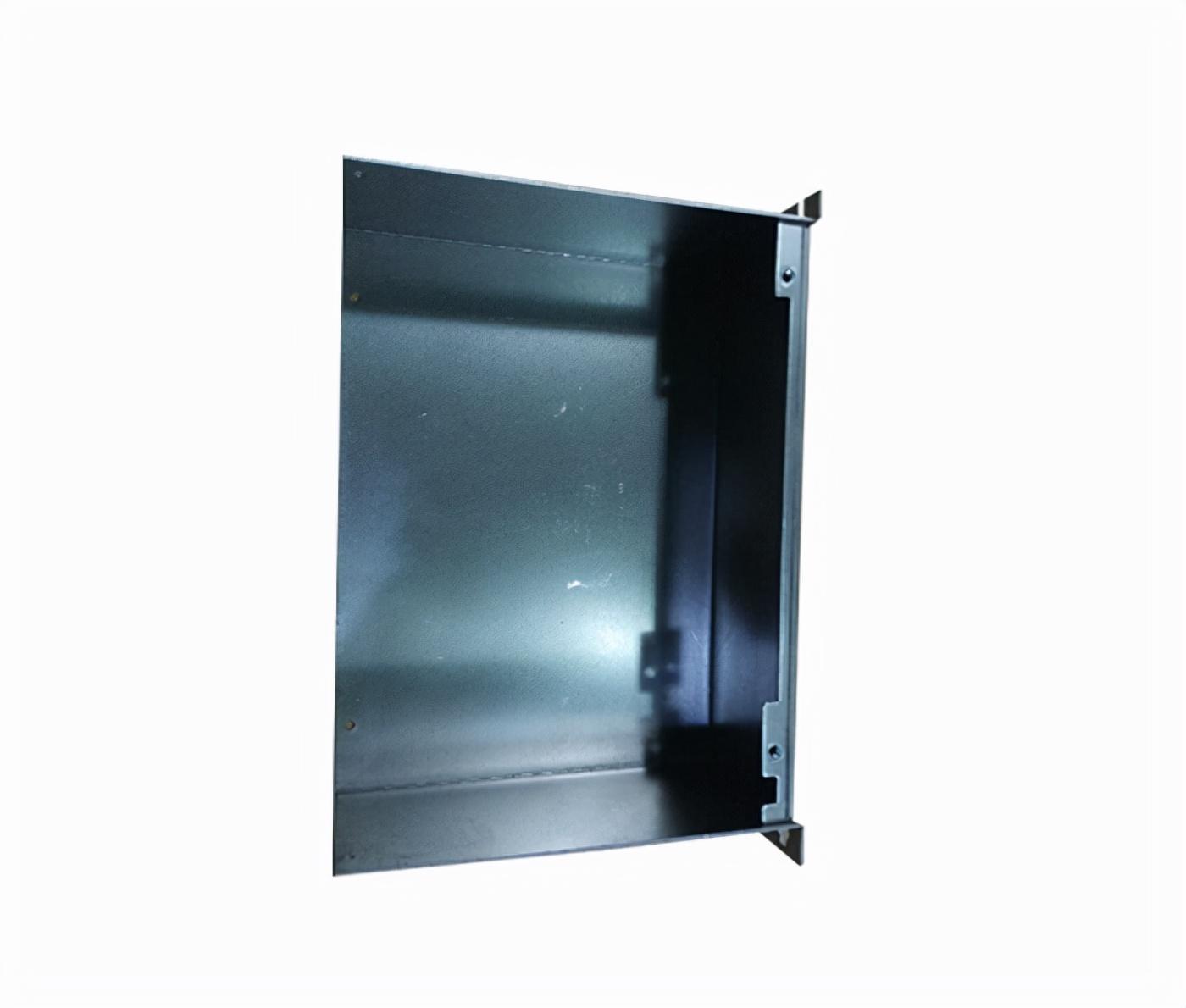

4, ทำความสะอาดโต๊ะทำงานติดตั้งแคลมป์และชิ้นงาน

ทำความสะอาดปากกาจับปากแบนบนโต๊ะทำงานที่สะอาดและตรงตรงผ่านเมตรเปอร์เซ็นต์ปรับระดับปากกาจับชิ้นงานลงบนปากกาจับอีกครั้ง

5, เครื่องมือจับคู่, ระบุและป้อนพารามิเตอร์ระบบพิกัดชิ้นงาน

1) ใช้เครื่องค้นหาขอบเพื่อจับคู่เพื่อตรวจสอบค่าเบี่ยงเบนศูนย์ในทิศทาง X, Y และใส่ค่าเบี่ยงเบนศูนย์ในทิศทาง X, Y

ป้อนลงในระบบพิกัดชิ้นงาน G54, Z - ศูนย์ค่าเบี่ยงเบนใน G54 จะสูญเสียเป็น 0;

2) วางตัวตั้งค่าแกน Z บนพื้นผิวด้านบนของชิ้นงานและดึงเครื่องมือหมายเลข 1 ออกจากนิตยสารเครื่องมือเพื่อติดตั้งแกนหมุนด้วยเครื่องมือนี้เพื่อกำหนดพิกัดของชิ้นงาน Z ไปที่ศูนย์ค่าเบี่ยงเบนป้อน Z ไปที่ศูนย์ลงในรหัสชดเชยความยาวที่สอดคล้องกันของเครื่อง "+", "-" จะถูกกำหนดโดย G43, G44 ในโปรแกรมเช่นคำสั่งชดเชยความยาวในโปรแกรมคือ G43 จากนั้นป้อน "-" Z ไปที่ศูนย์ค่าเบี่ยงเบนลงในรหัสชดเชยความยาวที่สอดคล้องกันของเครื่อง

3) ป้อนค่าเบี่ยงเบนศูนย์ Z ไปยังเครื่องมือ No.2, No.3 ลงในรหัสชดเชยความยาวที่สอดคล้องกับเครื่องจักรในขั้นตอนเดียวกัน

6, ป้อนขั้นตอนการประมวลผล

โอนคอมพิวเตอร์สร้างโปรแกรมการประมวลผลที่ดีผ่านสายข้อมูลไปยังหน่วยความจำของระบบควบคุมเชิงตัวเลขของเครื่อง

7, การว่าจ้างขั้นตอนการประมวลผล

การว่าจ้างโดยใช้วิธีการทำงานของระบบพิกัดของชิ้นงานตามแพน + Z พร้อมมีดยก

1) การว่าจ้างโปรแกรมหลักและตรวจสอบว่าเครื่องมือ 3 ชิ้นเสร็จสิ้นการเปลี่ยนเครื่องมือตามการออกแบบกระบวนการหรือไม่

2) แยกแก้จุดบกพร่อง 3 โปรแกรมย่อยที่สอดคล้องกับ 3 เครื่องมือตรวจสอบการกระทำของเครื่องมือและเส้นทางการประมวลผลที่ถูกต้อง

8 การประมวลผลอัตโนมัติ

หลังจากยืนยันว่าโปรแกรมไม่ผิดพลาดให้ค่า Z ของระบบพิกัดของชิ้นงานกลับสู่ค่าเดิมและเล่นสวิตช์คูณเคลื่อนที่อย่างรวดเร็วสวิตช์คูณอาหารตัดไปที่ระดับต่ำกดปุ่ม CNC เพื่อเรียกใช้โปรแกรมและเริ่มต้นการประมวลผล สังเกตวิถีของเครื่องมือและระยะการเคลื่อนที่ที่เหลือระหว ่างการตัดเฉือน

9, นำชิ้นงานออกทำการตรวจสอบ

เลือก Vernier Caliper สำหรับการตรวจสอบมิติการวิเคราะห์คุณภาพหลังจากการทดสอบ

10 ทำความสะอาดไซต์การประมวลผล

11, ปิดเครื่อง

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole