การประยุกต์ใช้เทคโนโลยี CNC ทำให้เกิดการเปลี่ยนแปลงเชิงคุณภาพในอุตสาหกรรมการผลิตแบบดั้งเดิมโดยเฉพาะอย่างยิ่งในช่วงไม่กี่ปีที่ผ่านมา การพัฒนาเทคโนโลยีไมโครอิเล็กทรอนิกส์และเทคโนโลยีคอมพิวเตอร์ได้นำพลังใหม่มาสู่เทคโนโลยี CNC เทคโนโลยี CNC และอุปกรณ์ CNC เป็นรากฐานที่สำคัญสำหรับความทันสมัยทางอุตสาหกรรมของประเทศต่างๆ

เครื่องมือเครื่อง CNC เป็นอุปกรณ์หลักในอุตสาหกรรมการผลิตที่ทันสมัยอุปกรณ์ที่จำเป็นสำหรับการตัดเฉือนที่แม่นยำสัญลักษณ์สำคัญที่สะท้อนถึงระดับเทคนิคของเครื่องมือเครื่องจักรที่ทันสมัยระดับเทคโนโลยีของอุตสาหกรรมการผลิตเครื่องจักรที่ทันสมัยและวัสดุเชิงกลยุทธ์ที่เกี่ยวข้องกับเศรษฐกิจของประเทศและการดำรงชีวิตของผู้คน และการก่อสร้างการป้องกันประเทศที่ทันสมัย ดังนั้นประเทศอุตสาหกรรมที่พัฒนาแล้วทั้งหมดในโลกจึงได้ใช้มาตรการสำคัญในการพัฒนาเทคโนโลยี CNC และอุตสาหกรรมของตนเอง

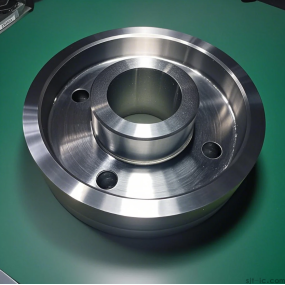

การตัดเฉือน CNC

CNC เป็นตัวย่อของ Computer Numberical Control ในภาษาอังกฤษซึ่งหมายถึง "การควบคุมข้อมูลคอมพิวเตอร์" ซึ่งเป็นเพียง "การตัดเฉือน CNC"

การตัดเฉือน CNC เป็นเทคโนโลยีการตัดเฉือนขั้นสูงในการผลิตเครื่องจักรในปัจจุบันซึ่งเป็นวิธีการตัดเฉือนอัตโนมัติที่มีประสิทธิภาพสูงความแม่นยำสูงและมีความยืดหยุ่นสูง เป็นการป้อนโปรแกรม CNC ของชิ้นงานที่จะประมวลผลลงในเครื่องมือเครื่องจักรและเครื่องมือเครื่องจักรจะประมวลผลชิ้นงานที่ตรงกับความต้องการของผู้คนโดยอัตโนมัติภายใต้การควบคุมของข้อมูลเหล่านี้เพื่อสร้างผลิตภัณฑ์ที่ยอดเยี่ยม

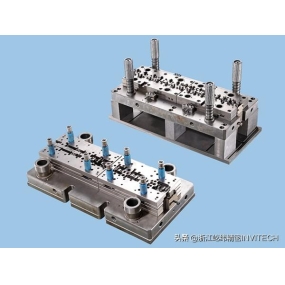

เทคโนโลยีการตัดเฉือน CNC สามารถแก้ปัญหาการตัดเฉือนที่ซับซ้อนแม่นยำและเปลี่ยนแปลงได้ในชุดเล็ก ๆ เช่นแม่พิมพ์และตอบสนองความต้องการของการผลิตสมัยใหม่ได้อย่างเต็มที่ การพัฒนาเทคโนโลยีการตัดเฉือน CNC อย่างจริงจังได้กลายเป็นวิธีที่สำคัญสำหรับประเทศของฉันในการเร่งการพัฒนาเศรษฐกิจและปรับปรุงความสามารถด้านนวัตกรรมที่เป็นอิสระ ในปัจจุบัน การใช้เครื่องมือเครื่อง CNC ในประเทศของฉันมีมากขึ้นเรื่อย ๆ และความสามารถในการเรียนรู้การเขียนโปรแกรมเครื่องมือเครื่อง CNC เป็นวิธีที่สำคัญในการทำหน้าที่อย่างเต็มที่

เครื่องมือเครื่อง CNC เป็นผลิตภัณฑ์เมคคาทรอนิกส์ทั่วไป โดยผสานรวมเทคโนโลยีขั้นสูงต่างๆ เช่น เทคโนโลยีไมโครอิเล็กทรอนิกส์ เทคโนโลยีคอมพิวเตอร์ เทคโนโลยีการวัด เทคโนโลยีเซ็นเซอร์ เทคโนโลยีการควบคุมอัตโนมัติ และเทคโนโลยีปัญญาประดิษฐ์ และบูรณาการอย่างใกล้ชิดกับเทคโนโลยีการตัดเฉือน อุปกรณ์เทคโนโลยีการผลิตเครื่องจักรรุ่นใหม่

องค์ประกอบของเครื่องมือเครื่อง CNC

เครื่องมือเครื่อง CNC เป็นอุปกรณ์อัตโนมัติที่รวมเครื่องมือเครื่องจักรคอมพิวเตอร์มอเตอร์ไฟฟ้าและการลากการควบคุมแบบไดนามิกการตรวจจับและเทคโนโลยีอื่น ๆ องค์ประกอบพื้นฐานของเครื่องมือเครื่อง CNC ประกอบด้วยสื่อควบคุมอุปกรณ์ CNC ระบบเซอร์โวอุปกรณ์ป้อนกลับและตัวเครื่องดังแสดงในรูป

1. สื่อควบคุม

สื่อควบคุมเป็นสื่อที่จัดเก็บเครื่องมือดำเนินการทั้งหมดที่จำเป็นสำหรับการตัดเฉือน CNC เมื่อเทียบกับข้อมูลตำแหน่งของชิ้นงาน มันบันทึกโปรแกรมการตัดเฉือนของชิ้นส่วน ดังนั้นสื่อควบคุมหมายถึงผู้ให้บริการข้อมูลที่ส่งข้อมูลการตัดเฉือนชิ้นส่วนไปยังอุปกรณ์ควบคุมเชิงตัวเลข สื่อควบคุมมีหลายรูปแบบซึ่งแตกต่างกันไปตามประเภทของอุปกรณ์ CNC ที่ใช้กันทั่วไป ได้แก่ สายพานเจาะ การ์ดเจาะ เทป ดิสก์ ฯลฯ ด้วยการพัฒนาเทคโนโลยี CNC สายพานเจาะ การ์ดเจาะมีแนวโน้มที่จะถูกกำจัดและการใช้ซอฟต์แวร์ CAD / CAM ในการเขียนโปรแกรมคอมพิวเตอร์แล้วสื่อสารกับระบบ CNC ผ่านคอมพิวเตอร์วิธีการส่งโปรแกรมและข้อมูลโดยตรงไปยังอุปกรณ์ CNC มีการใช้กันอย่างแพร่หลายมากขึ้น

2. อุปกรณ์ควบคุมเชิงตัวเลข

อุปกรณ์ CNC เป็นแกนหลักของเครื่องมือเครื่อง CNC และผู้คนเรียกมันว่า "ระบบกลาง" เครื่องมือเครื่อง CNC ที่ทันสมัยทั้งหมดใช้อุปกรณ์ CNC ของคอมพิวเตอร์ อุปกรณ์ CNC รวมถึงอุปกรณ์อินพุตและหน่วยประมวลผลกลาง (CPU) และอุปกรณ์เอาต์พุตซึ่งเป็นอุปกรณ์ CNC ที่สามารถป้อนข้อมูลการจัดเก็บการแปลงการดำเนินการเสริมและตระหนักถึงฟังก์ชั่นการควบคุมต่างๆ

3. ระบบเซอร์โว

ระบบเซอร์โวเป็นส่วนขับเคลื่อนที่ได้รับคำสั่งจากอุปกรณ์ CNC ขับเคลื่อนการเคลื่อนไหวของตัวกระตุ้นเครื่องมือเครื่องจักร รวมถึงชุดขับแกนหมุน ชุดขับฟีด มอเตอร์แกนหมุนและมอเตอร์ฟีด ฯลฯ เมื่อทำงานระบบเซอร์โวจะยอมรับข้อมูลคำสั่งของระบบ CNC และหลังจากเปรียบเทียบกับตำแหน่งและสัญญาณป้อนกลับความเร็วตามความต้องการของข้อมูลคำสั่งขับชิ้นส่วนที่เคลื่อนไหวหรือดำเนินการชิ้นส่วนของเครื่องมือเครื่องจักรเพื่อประมวลผลชิ้นส่วนที่ตรงตามข้อกำหนดของภาพวาด

4. อุปกรณ์ป้อนกลับ

อุปกรณ์ป้อนกลับประกอบด้วยองค์ประกอบการวัดและวงจรที่สอดคล้องกัน หน้าที่ของมันคือการตรวจจับความเร็วและการกระจัดและดึงข้อมูลกลับเพื่อสร้างการควบคุมแบบวงปิด เครื่องมือเครื่อง CNC บางตัวที่ไม่ต้องการความแม่นยำสูงและไม่มีอุปกรณ์ป้อนกลับเรียกว่าระบบวงเปิด

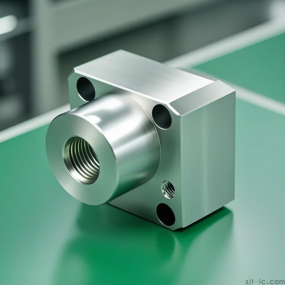

5. ตัวเครื่อง

ตัวเครื่องมือกลคือเอนทิตีของเครื่องมือเครื่อง CNC ซึ่งเป็นส่วนทางกลที่เสร็จสิ้นการตัดจริง ซึ่งรวมถึงตัวเตียง ฐาน โต๊ะทำงาน อาน สปินเดิล ฯลฯ

คุณสมบัติของเทคโนโลยีการประมวลผล CNC

เทคโนโลยีการตัดเฉือน CNC CNC ยังเป็นไปตามกฎของการตัดเฉือนและการตัดเฉือนซึ่งใกล้เคียงกับเทคโนโลยีการตัดเฉือนของเครื่องมือกลทั่วไป เนื่องจากเป็นการตัดเฉือนอัตโนมัติชนิดหนึ่งที่ใช้เทคโนโลยีการควบคุมคอมพิวเตอร์ในการตัดเฉือนจึงมีลักษณะของประสิทธิภาพการตัดเฉือนสูงและความแม่นยำสูงเทคโนโลยีการตัดเฉือนมีเอกลักษณ์กระบวนการมีความซับซ้อนมากขึ้นและขั้นตอนการทำงานมีรายละเอียดมากขึ้น

เทคโนโลยีการตัดเฉือน CNC CNC รวมถึงการเลือกเครื่องมือการกำหนดพารามิเตอร์การตัดและการออกแบบเส้นทางกระบวนการตัด ฯลฯ เทคโนโลยีการตัดเฉือน CNC CNC เป็นพื้นฐานและแกนหลักของการเขียนโปรแกรม CNC เฉพาะเมื่อเทคโนโลยีมีความสมเหตุสมผลโปรแกรม CNC ที่มีประสิทธิภาพสูงและคุณภาพสูงสามารถรวบรวมได้ มาตรฐานในการวัดคุณภาพของโปรแกรม CNC คือ: เวลาในการตัดเฉือนน้อยที่สุดการสูญเสียเครื่องมือน้อยที่สุดและชิ้นงานที่ให้ผลดีที่สุด

กระบวนการตัดเฉือน CNC เป็นส่วนหนึ่งของเทคโนโลยีการตัดเฉือนโดยรวมของชิ้นงานหรือแม้แต่กระบวนการเดียว มันจะต้องร่วมมือกับกระบวนการก่อนและหลังอื่น ๆ เพื่อให้เป็นไปตามข้อกำหนดการประกอบของเครื่องจักรหรือแม่พิมพ์โดยรวมเพื่อให้สามารถประมวลผลชิ้นส่วนที่มีคุณภาพ

กระบวนการตัดเฉือน CNC โดยทั่วไปแบ่งออกเป็นขั้นตอนการทำงาน เช่น การตัดเฉือนหยาบ การตัดเฉือนมุมหยาบปานกลาง การตัดเฉือนกึ่งละเอียด และการตกแต่ง

การเขียนโปรแกรม CNC สำหรับ CNC

การเขียนโปรแกรม CNC เป็นกระบวนการทั้งหมดตั้งแต่การวาดชิ้นส่วนไปจนถึงการรับโปรแกรมการตัดเฉือน CNC งานหลักของมันคือการคำนวณตำแหน่งเครื่องมือในเครื่องมือตัดเฉือน (จุดตำแหน่งคัตเตอร์เรียกว่าจุด CL) โดยทั่วไปตำแหน่งเครื่องมือจะถูกนำมาเป็นจุดตัดระหว่างแกนเครื่องมือและพื้นผิวเครื่องมือและยังได้รับเวกเตอร์แกนเครื่องมือในการตัดเฉือนแบบหลายแกน

เครื่องมือเครื่อง CNC คือการรวบรวมเครื่องมือที่ใช้และแต่ละส่วนตามข้อกำหนดของรูปแบบชิ้นงานและกระบวนการเทคโนโลยีการประมวลผลปริมาณการเคลื่อนที่ความเร็วและลำดับการดำเนินการความเร็วแกนหมุนทิศทางการหมุนแกนหมุนการหนีบหัวตัดการคลายหัวตัดและการระบายความร้อน ฯลฯ ในรูปแบบของรหัส CNC ที่ระบุลงในรายการโปรแกรมและป้อนลงในคอมพิวเตอร์พิเศษสำหรับเครื่องมือกล จากนั้นระบบ CNC จะรวบรวมการดำเนินการและการประมวลผลเชิงตรรกะตามคำแนะนำที่ป้อนสัญญาณและคำสั่งต่าง ๆ จะถูกส่งออกและแต่ละส่วนจะถูกควบคุมเพื่อประมวลผลชิ้นงานรูปทรงต่าง ๆ ตามการกระจัดที่ระบุและการดำเนินการตามลำดับ ดังนั้นการรวบรวมโปรแกรมจึงมีอิทธิพลอย่างมากต่อประสิทธิภาพของเครื่องมือเครื่อง CNC

เครื่องมือเครื่อง CNC ต้องป้อนรหัสคำสั่งที่แสดงถึงฟังก์ชันต่างๆ ลงในอุปกรณ์ CNC ในรูปแบบของโปรแกรม และอุปกรณ์ CNC จะดำเนินการและประมวลผล จากนั้นจึงส่งสัญญาณพัลส์เพื่อควบคุมการทำงานของชิ้นส่วนที่เคลื่อนไหวต่างๆ ของเครื่องมือเครื่อง CNC เพื่อให้การตัดชิ้นส่วนเสร็จสมบูรณ์

ในปัจจุบันมีสองมาตรฐานสำหรับโปรแกรม CNC: ISO ของ ISO และ EIA ของ American Electronic Industry Association รหัส ISO ถูกนำมาใช้ในประเทศจีน

ด้วยความก้าวหน้าของเทคโนโลยี การเขียนโปรแกรม CNC 3D มักไม่ค่อยใช้การเขียนโปรแกรมด้วยตนเอง แต่ใช้ซอฟต์แวร์ CAD/CAM เชิงพาณิชย์

CAD/CAM เป็นแกนหลักของระบบการเขียนโปรแกรมโดยใช้คอมพิวเตอร์ช่วย หน้าที่หลัก ได้แก่ อินพุต/เอาต์พุตของข้อมูล การคำนวณและการแก้ไขเส้นทางการประมวลผล การตั้งค่าพารามิเตอร์กระบวนการ การจำลองการประมวลผล การประมวลผลโปรแกรม CNC และการจัดการข้อมูล

ในปัจจุบันซอฟต์แวร์ที่ได้รับความนิยมอย่างมากในประเทศจีนและฟังก์ชั่นการเขียนโปรแกรม CNC ที่ทรงพลัง ได้แก่ Mastercam UG Cimatron PowerMILL CAXA เป็นต้น หลักการวิธีการประมวลผลกราฟิกและวิธีการประมวลผลของแต่ละซอฟต์แวร์สำหรับการเขียนโปรแกรม CNC นั้นคล้ายคลึงกัน แต่แต่ละซอฟต์แวร์มีลักษณะเฉพาะของตัวเอง

ขั้นตอนของชิ้นส่วนเครื่องจักรกลซีเอ็นซี

1. วิเคราะห์ไดอะแกรมชิ้นส่วนเพื่อทำความเข้าใจสถานการณ์ทั่วไปของชิ้นงาน (รูปทรงเรขาคณิตวัสดุชิ้นงานข้อกำหนดของกระบวนการ ฯลฯ)

2. กำหนดเทคโนโลยีการตัดเฉือน CNC ของชิ้นส่วน (เนื้อหาของการตัดเฉือนเส้นทางของการตัดเฉือน)

3. ทำการคำนวณเชิงตัวเลขที่จำเป็น (การคำนวณพิกัดของจุดฐานและโหนด)

4. เขียนรายการโปรแกรม (เครื่องมือเครื่องจักรที่แตกต่างกันจะแตกต่างกันปฏิบัติตามคู่มือผู้ใช้)

5. การตรวจสอบโปรแกรม (ป้อนโปรแกรมลงในเครื่องมือเครื่องและทำการจำลองกราฟิกเพื่อตรวจสอบความถูกต้องของการเขียนโปรแกรม)

6. การประมวลผลชิ้นงาน (การควบคุมกระบวนการที่ดีสามารถประหยัดเวลาและปรับปรุงคุณภาพการประมวลผล)

7. การยอมรับชิ้นงานและการวิเคราะห์ข้อผิดพลาดด้านคุณภาพ (ตรวจสอบชิ้นงานและมีคุณสมบัติที่จะไหลเข้าสู่ขั้นตอนต่อไป หากไม่ผ่านการวิเคราะห์คุณภาพจะพบสาเหตุของข้อผิดพลาดและวิธีการแก้ไข)

ประวัติการพัฒนาเครื่องมือเครื่อง CNC

หลังสงครามโลกครั้งที่ 2 การผลิตของอุตสาหกรรมการผลิตส่วนใหญ่อาศัยการดำเนินการด้วยตนเอง หลังจากที่คนงานเข้าใจภาพวาดแล้ว พวกเขาก็ใช้เครื่องมือกลและชิ้นส่วนแปรรูปด้วยตนเอง การผลิตผลิตภัณฑ์ด้วยวิธีนี้มีต้นทุนสูง ประสิทธิภาพต่ำ และคุณภาพ ไม่สามารถรับประกันได้

ในช่วงปลายทศวรรษที่ 1940 จอห์น พาร์สันส์ วิศวกรชาวอเมริกัน ได้คิดค้นวิธีการเจาะรูในการ์ดกระดาษแข็งเพื่อระบุรูปทรงเรขาคณิตของชิ้นส่วนที่ต้องตัดเฉือน โดยใช้การ์ดเพื่อควบคุมการทำงานของเครื่องมือกล ในขณะนั้น มันเป็นเพียงความคิด

ในปี 1948 Parsons ได้แสดงความคิดของเขาต่อกองทัพอากาศสหรัฐฯ หลังจากอ่านแล้ว กองทัพอากาศสหรัฐฯ ก็แสดงความสนใจอย่างมาก เนื่องจากกองทัพอากาศสหรัฐฯ กำลังมองหาวิธีการประมวลผลขั้นสูงโดยหวังว่าจะแก้ปัญหาการประมวลผลของแบบจำลองลักษณะเครื่องบิน เนื่องจากรูปร่างที่ซับซ้อนของแบบจำลอง ความต้องการความแม่นยำสูง และความยากลำบากในการปรับตัวให้เข้ากับอุปกรณ์ทั่วไป กองทัพอากาศสหรัฐฯ ได้มอบหมายและสนับสนุนสถาบันเทคโนโลยีแมสซาชูเซตส์ (MIT) ทันทีเพื่อทำการวิจัยและพัฒนาเครื่องมือกลนี้ที่ควบคุมโดยกระดาษแข็ง ในที่สุด ในปี 1952 MIT ร่วมมือกับ Parsons และประสบความสำเร็จในการพัฒนาเครื่องสาธิตเครื่องแรก ในปี 1960 เครื่องเจาะควบคุมจุดที่ค่อนข้างง่ายและประหยัดและเครื่องกัด CNC ที่ควบคุมด้วยเส้นตรงได้รับการพัฒนาอย่างรวดเร็ว แผนกต่างๆ ค่อยๆ ได้รับการส่งเสริม

ประวัติศาสตร์ของการประมวลผล CNC ได้ผ่านไปแล้วกว่าครึ่งศตวรรษ ระบบ NC CNC ยังได้พัฒนาจากการควบคุมวงจรสัญญาณแอนะล็อกที่เก่าแก่ที่สุดไปสู่ระบบการประมวลผลแบบบูรณาการที่ซับซ้อนอย่างยิ่ง และวิธีการเขียนโปรแกรมยังได้รับการพัฒนาด้วยตนเองให้เป็นระบบบูรณาการ CAD/CAM ที่ชาญฉลาดและทรงพลัง

เท่าที่ประเทศของเรามีความกังวลการพัฒนาเทคโนโลยีการควบคุมเชิงตัวเลขค่อนข้างช้าสำหรับการประชุมเชิงปฏิบัติการส่วนใหญ่ในประเทศจีน อุปกรณ์ค่อนข้างล้าหลังระดับเทคนิคและแนวคิดของบุคลากรล้าหลังซึ่งแสดงให้เห็นว่าคุณภาพการประมวลผลต่ำและประสิทธิภาพการประมวลผลมักจะล่าช้าในเวลาการส่งมอบ

1. ระบบ NC รุ่นแรกเปิดตัวในปี 1951 ชุดควบคุมส่วนใหญ่ประกอบด้วยวาล์วและวงจรอะนาล็อกต่าง ๆ ในปี 1952 เครื่องมือเครื่อง CNC เครื่องแรกถือกำเนิดขึ้นและได้รับการพัฒนาจากเครื่องกัดหรือเครื่องกลึงไปยังศูนย์เครื่องจักรกลกลายเป็นอุปกรณ์สำคัญในการผลิตที่ทันสมัย

2. ระบบ NC รุ่นที่สองผลิตขึ้นในปี 2502 ส่วนใหญ่ประกอบด้วยทรานซิสเตอร์เดี่ยวและส่วนประกอบอื่น ๆ

3. ระบบ NC รุ่นที่สามได้รับการแนะนำในปี 1965 ซึ่งใช้บอร์ดวงจรรวมเป็นครั้งแรก

4. ในความเป็นจริงในปี 1964 ระบบ NC รุ่นที่สี่ได้รับการพัฒนานั่นคือระบบควบคุมดิจิตอลคอมพิวเตอร์ (ระบบควบคุม CNC) ที่เราคุ้นเคยเป็นอย่างดี

5 ในปี 1975 ระบบ NC ใช้ไมโครโปรเซสเซอร์ที่ทรงพลังซึ่งเป็นระบบ NC รุ่นที่ห้า

6. ระบบ NC รุ่นที่หกใช้ระบบการผลิตแบบบูรณาการในปัจจุบัน (MIS) + DNC + ระบบการตัดเฉือนแบบยืดหยุ่น (FMS)

แนวโน้มการพัฒนาเครื่องมือเครื่อง CNC

1. ความเร็วสูง

ด้วยการพัฒนาอย่างรวดเร็วของอุตสาหกรรมต่างๆ เช่น ยานยนต์ การป้องกันประเทศ การบิน และการบินและอวกาศ และการใช้วัสดุใหม่ เช่น โลหะผสมอลูมิเนียม ข้อกำหนดสำหรับการประมวลผลเครื่องมือเครื่อง CNC ความเร็วสูงจึงสูงขึ้นเรื่อยๆ

A. ความเร็วของสปินเดิล: เครื่องมือกลใช้สปินเดิลไฟฟ้า (มอเตอร์สปินเดิลในตัว) และความเร็วสูงสุดของสปินเดิลคือ 200000r / นาที

B. อัตราการป้อน: ที่ความละเอียด 0.01 μm อัตราการป้อนสูงสุดถึง 240m / นาทีและสามารถรับการตัดเฉือนที่ซับซ้อนได้อย่างแม่นยำ

c ความเร็วในการทำงาน: การพัฒนาอย่างรวดเร็วของไมโครโปรเซสเซอร์ให้การรับประกันสำหรับการพัฒนาระบบ CNC ในทิศทางของความเร็วสูงและความแม่นยำสูงพัฒนาระบบ CNC ที่ CPU ได้พัฒนาเป็น 32 บิตและ 64 บิตด้วยความถี่ที่เพิ่มขึ้นเป็นหลายร้อยเมกะเฮิรตซ์ GHz เนื่องจากความเร็วในการทำงานที่เพิ่มขึ้นอย่างมากทำให้ความเร็วในการป้อนสูงถึง 24 ~ 240m / นาทียังคงได้รับเมื่อความละเอียดคือ 0.1 μm 0.01 μm;

d ความเร็วในการเปลี่ยนเครื่องมือ: ในปัจจุบันเวลาในการแลกเปลี่ยนเครื่องมือของศูนย์เครื่องจักรกลขั้นสูงในต่างประเทศโดยทั่วไปอยู่ที่ประมาณ 1 วินาทีและสูงถึง 0.5 วินาที บริษัท Chiron ของเยอรมันได้ออกแบบคลังเครื่องมือในรูปแบบตะกร้าโดยมีแกนหลักเป็นแกนและเครื่องมือถูกจัดเรียงเป็นวงกลมและเวลาในการเปลี่ยนเครื่องมือจากเครื่องมือเป็นเครื่องมือเพียง 0.9 วินาที

2. ความแม่นยำสูง

ข้อกำหนดสำหรับความแม่นยำของเครื่องมือเครื่อง CNC ไม่ได้จำกัดอยู่เพียงความแม่นยำทางเรขาคณิตแบบคงที่อีกต่อไป ความแม่นยำในการเคลื่อนที่ การเสียรูปทางความร้อน และการตรวจสอบและชดเชยการสั่นสะเทือนของเครื่องมือกลได้รับความสนใจมากขึ้นเรื่อยๆ

A. ปรับปรุงความแม่นยำในการควบคุมของระบบ CNC: ใช้เทคโนโลยีการแก้ไขความเร็วสูงเพื่อให้ได้ฟีดต่อเนื่องในส่วนโปรแกรมขนาดเล็กเพื่อปรับแต่งหน่วยควบคุม CNC และใช้อุปกรณ์ตรวจจับตำแหน่งความละเอียดสูงเพื่อปรับปรุงความแม่นยำในการตรวจจับตำแหน่ง ระบบเซอร์โวตำแหน่งใช้วิธีการต่าง ๆ เช่นการควบคุมฟีดไปข้างหน้าและการควบคุมแบบไม่เชิงเส้น

b ใช้เทคโนโลยีการชดเชยข้อผิดพลาด: ใช้เทคโนโลยีเช่นการชดเชยช่องว่างย้อนกลับการชดเชยข้อผิดพลาดระยะพิทช์สกรูและการชดเชยข้อผิดพลาดเครื่องมือเพื่อชดเชยข้อผิดพลาดการเปลี่ยนรูปความร้อนและข้อผิดพลาดเชิงพื้นที่ของอุปกรณ์อย่างครอบคลุม

c ใช้กริด **** เพื่อตรวจสอบและปรับปรุงความแม่นยำของวิถีการเคลื่อนที่ของศูนย์เครื่องจักรกล: ทำนายความแม่นยำในการตัดเฉือนของเครื่องมือเครื่องจักรผ่านการจำลองเพื่อให้มั่นใจในความแม่นยำในการวางตำแหน่งและความแม่นยำในการวางตำแหน่งซ้ำของเครื่องมือเครื่องจักร สามารถทำงานการตัดเฉือนที่หลากหลายภายใต้สภาพการทำงานที่แตกต่างกันและรับประกันคุณภาพการตัดเฉือนของชิ้นส่วน

3. ฟังก์ชั่นคอมโพสิต

ความหมายของเครื่องมือเครื่องจักรคอมโพสิตหมายถึงการบรรลุหรือเสร็จสิ้นการประมวลผลองค์ประกอบต่าง ๆ จากหยาบไปยังผลิตภัณฑ์สำเร็จรูปในเครื่องมือเครื่องจักรเดียว ตามลักษณะโครงสร้างของมันสามารถแบ่งออกเป็นสองประเภท: ประเภทคอมโพสิตกระบวนการและประเภทคอมโพสิตกระบวนการ ศูนย์เครื่องจักรกลสามารถทำกระบวนการต่าง ๆ เช่นการกลึง การกัด การเจาะ การกลิ้ง การเจียร การอบชุบด้วยความร้อนด้วยเลเซอร์และสามารถประมวลผลชิ้นส่วนที่ซับซ้อนได้อย่างสมบูรณ์ ด้วยการปรับปรุงอย่างต่อเนื่องของข้อกำหนดการตัดเฉือนที่ทันสมัยเครื่องมือเครื่อง CNC แบบเชื่อมโยงหลายแกนจำนวนมากได้รับความนิยมมากขึ้นเรื่อย ๆ ในหมู่องค์กรขนาดใหญ่

4. การควบคุมอัจฉริยะ

ด้วยการพัฒนาเทคโนโลยีปัญญาประดิษฐ์เพื่อตอบสนองความต้องการการพัฒนาของการผลิตที่ยืดหยุ่นและการผลิตอัตโนมัติในอุตสาหกรรมการผลิตระดับของความฉลาดของเครื่องมือเครื่อง CNC ได้รับการปรับปรุงอย่างต่อเนื่อง เป็นตัวเป็นตนในด้านต่อไปนี้:

A. เทคโนโลยีการควบคุมแบบปรับตัวสำหรับกระบวนการตัดเฉือน

B. การเพิ่มประสิทธิภาพอัจฉริยะและการเลือกพารามิเตอร์การประมวลผล

C. เทคโนโลยีการวินิจฉัยตนเองและการซ่อมแซมตนเองของข้อผิดพลาดอัจฉริยะ

D. การเล่นข้อผิดพลาดอัจฉริยะและเทคโนโลยีการจำลองข้อผิดพลาด

E. อุปกรณ์ขับเคลื่อนเซอร์โว AC อัจฉริยะ

F. ระบบ CNC อัจฉริยะ 4M: ในกระบวนการผลิตการวัดการสร้างแบบจำลองการตัดเฉือนและการทำงานของเครื่องจักร (เช่น 4M) ถูกรวมเข้าในระบบเดียว

5. การเปิดระบบ

เปิดสู่เทคโนโลยีแห่งอนาคต: เนื่องจากอินเทอร์เฟซของซอฟต์แวร์และฮาร์ดแวร์เป็นไปตามโปรโตคอลมาตรฐานที่เป็นที่ยอมรับจึงสามารถนำมาใช้ดูดซับและเข้ากันได้กับซอฟต์แวร์และฮาร์ดแวร์ทั่วไปรุ่นใหม่

B. เปิดให้ผู้ใช้มีความต้องการพิเศษ: อัปเดตผลิตภัณฑ์ขยายฟังก์ชั่นจัดหาผลิตภัณฑ์ฮาร์ดแวร์และซอฟต์แวร์ที่หลากหลายเพื่อตอบสนองความต้องการของแอปพลิเคชันพิเศษ

c การจัดตั้งมาตรฐานการควบคุมเชิงตัวเลข: ภาษาการเขียนโปรแกรมที่ได้มาตรฐานซึ่งสะดวกสำหรับผู้ใช้ในการใช้งานและลดการใช้แรงงานที่เกี่ยวข้องโดยตรงกับประสิทธิภาพการดำเนินงาน

6. ไดรฟ์ขนาน

มันสามารถรับรู้การทำงานที่หลากหลายของการตัดเฉือน CNC การประกอบและการวัดการเชื่อมโยงหลายพิกัดและสามารถตอบสนองการประมวลผลของชิ้นส่วนพิเศษที่ซับซ้อนได้ดีขึ้น เครื่องมือกลแบบขนานถือเป็น "ความก้าวหน้าที่มีความหมายมากที่สุดในอุตสาหกรรมเครื่องมือกลตั้งแต่การประดิษฐ์ CNC เทคโนโลยี" และ "ศตวรรษที่ 21" อุปกรณ์ตัดเฉือน CNC รุ่นใหม่"

7. Extreme (ขนาดใหญ่และขนาดเล็ก)

การพัฒนาอุตสาหกรรมการป้องกันการบินและอวกาศและอุปกรณ์อุตสาหกรรมพื้นฐานขนาดใหญ่เช่นพลังงานต้องได้รับการสนับสนุนจากเครื่องมือเครื่อง CNC ขนาดใหญ่และมีประสิทธิภาพที่ดี ในขณะที่เทคโนโลยีการตัดเฉือนที่มีความแม่นยำสูงเป็นพิเศษและเทคโนโลยีไมโครนาโนเป็นเทคโนโลยีเชิงกลยุทธ์ในศตวรรษที่ 21 และจำเป็นต้องพัฒนากระบวนการผลิตและอุปกรณ์ใหม่ที่สามารถปรับให้เข้ากับขนาดที่เล็กและความแม่นยำในการตัดเฉือนไมโครนาโน

8. เครือข่ายปฏิสัมพันธ์ข้อมูล

ไม่เพียงแต่ตระหนักถึงการแบ่งปันทรัพยากรเครือข่ายเท่านั้น แต่ยังตระหนักถึงการตรวจสอบระยะไกล การควบคุม การวินิจฉัยระยะไกล และการบำรุงรักษาเครื่องมือเครื่อง CNC

9. กระบวนการสีเขียว

ในช่วงไม่กี่ปีที่ผ่านมา เครื่องมือกลที่ไม่ใช้หรือใช้น้ำหล่อเย็นน้อยลงเพื่อให้เกิดการตัดแบบแห้งและการตัดแบบกึ่งแห้งที่ประหยัดพลังงานและเป็นมิตรกับสิ่งแวดล้อมได้เกิดขึ้นอย่างต่อเนื่อง แนวโน้มทั่วไปของการผลิตที่เป็นมิตรต่อสิ่งแวดล้อมได้เร่งการพัฒนาเครื่องมือกลที่ประหยัดพลังงานและเป็นมิตรกับสิ่งแวดล้อมต่างๆ

10. การประยุกต์ใช้เทคโนโลยีมัลติมีเดีย

เทคโนโลยีมัลติมีเดียรวมเทคโนโลยีคอมพิวเตอร์โสตทัศนูปกรณ์และการสื่อสารเพื่อให้คอมพิวเตอร์มีความสามารถในการประมวลผลข้อมูลเสียงข้อความภาพและวิดีโออย่างครอบคลุม สามารถทำการประมวลผลข้อมูลแบบบูรณาการและชาญฉลาดนำไปใช้กับการวินิจฉัยข้อผิดพลาดของระบบตรวจสอบแบบเรียลไทม์และอุปกรณ์ในสถานที่ผลิตการตรวจสอบพารามิเตอร์กระบวนการผลิตและอื่น ๆ ดังนั้นจึงมีค่าการใช้งานที่สำคัญ

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque