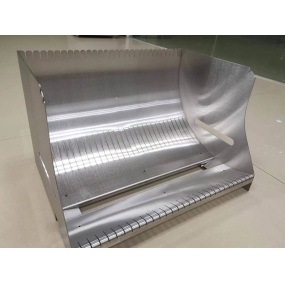

โครงสร้างของชิ้นส่วนอะลูมิเนียมแผ่นบางนั้นเรียบง่าย แต่เนื่องจากวัสดุของชิ้นส่วนเป็นอลูมิเนียมอัลลอยด์และด้านล่างของโพรงและผนังโพรงนั้นบางปัญหาที่ใหญ่ที่สุดในการประมวลผลคือวิธีการป้องกันการเสียรูปของแผ่นด้านล่างและผนังโพรงของชิ้นงาน โดยเฉพาะอย่างยิ่งการเสียรูปของแผ่นด้านล่างของโพรงนั้นใหญ่ที่สุดส่วนโค้งตรงกลางไม่เท่ากันและความหนาของแผ่นด้านล่างไม่เท่ากันตรงกลางของแผ่นด้านล่างถูกกัดมากเกินไปเนื่องจากส่วนโค้งและความหนาตรงกลางของแผ่นด้านล่างนั้นบางที่สุดและแตกต่างจาก รอบ ๆ บนพื้นฐานนี้ในการปฏิบัติการประมวลผลจำเป็นต้องรวมลักษณะของชิ้นส่วนอลูมิเนียมแผ่นบางและกำหนดเทคโนโลยีการประมวลผลทางวิทยาศาสตร์เพื่อให้แน่ใจว่าคุณภาพการประมวลผลของผลิตภัณฑ์อลูมิเนียมตรงตามข้อกำหนดมาตรฐาน

1. การวิเคราะห์กระบวนการของชิ้นส่วนเครื่องจักรกลซีเอ็นซี

วิธีการติดฉลากขนาดบนไดอะแกรมชิ้นส่วนควรปรับให้เข้ากับลักษณะของการตัดเฉือน CNC ในไดอะแกรมชิ้นส่วนการตัดเฉือน CNC ขนาดควรอ้างอิงด้วยเกณฑ์มาตรฐานเดียวกันหรือขนาดพิกัดควรได้รับโดยตรง วิธีการติดฉลากนี้สะดวกสำหรับการเขียนโปรแกรมและการประสานงานระหว่างขนาด เนื่องจากความแม่นยำในการตัดเฉือน CNC และความแม่นยำในการทำซ้ำตำแหน่งนั้นสูงมากและจะไม่ทำลายลักษณะการใช้งานเนื่องจากข้อผิดพลาดในการสะสมขนาดใหญ่วิธีการติดฉลากแบบกระจายในพื้นที่สามารถเปลี่ยนเป็นขนาดอ้างอิงมาตรฐานเดียวกันหรือวิธีการติดฉลากขนาดพิกัดสามารถให้ได้โดยตรง นอกจากนี้เงื่อนไขสำหรับองค์ประกอบทางเรขาคณิตที่ประกอบเป็นโครงร่างของชิ้นส่วนควรเพียงพอเพื่อหลีกเลี่ยงการไม่สามารถเริ่มต้นได้เมื่อตั้งโปรแกรม

ช่องด้านในและรูปร่างของชิ้นส่วนควรใช้ประเภทและขนาดทางเรขาคณิตแบบรวมซึ่งสามารถลดข้อกำหนดของเครื่องมือและจำนวนการเปลี่ยนเครื่องมือทำให้การเขียนโปรแกรมง่ายขึ้นและปรับปรุงประสิทธิภาพการผลิต ขนาดของมุมโค้งมนของร่องด้านในกำหนดขนาดของเส้นผ่านศูนย์กลางของเครื่องมือ ดังนั้นรัศมีมุมโค้งมนของร่องด้านในไม่ควรเล็กเกินไป คุณภาพของงานฝีมือของชิ้นส่วนนั้นสัมพันธ์กับความสูงของรูปร่างที่จะกลึง ขนาดของรัศมีอาร์คของการถ่ายโอน ฯลฯ เมื่อชิ้นส่วนกำลังกัดระนาบด้านล่าง รัศมีมุมโค้งมน r ที่ด้านล่างของร่องไม่ควรใหญ่เกินไป และควรใช้การจัดตำแหน่งมาตรฐานแบบรวมศูนย์ ในการตัดเฉือน CNC เพื่อให้แน่ใจว่าตำแหน่งสัมพัทธ์หลังจากการตัดเฉือนสองครั้ง ควรใช้การจัดตำแหน่งมาตรฐานแบบรวมศูนย์นอกจากนี้ ควรวิเคราะห์ด้วยว่าสามารถรับประกันความแม่นยำในการตัดเฉือน ความคลาดเคลื่อนของมิติ ฯลฯ ที่ชิ้นส่วนต้องการได้หรือไม่ ไม่ว่าจะมีขนาดที่ซ้ำซ้อนที่ก่อให้เกิดความขัดแย้งหรือขนาดปิดที่ส่งผลต่อการจัดเรียงกระบวนการ เป็นต้น

2. กำหนดวิธีการประมวลผลและแผนการประมวลผล

หลักการของการเลือกวิธีการตัดเฉือนคือเพื่อให้แน่ใจว่ามีความแม่นยำในการตัดเฉือนและความหยาบของพื้นผิวของพื้นผิวการตัดเฉือน เนื่องจากโดยทั่วไปมีวิธีการตัดเฉือนหลายวิธีเพื่อให้ได้ความแม่นยำและความหยาบของพื้นผิวในระดับเดียวกันในการเลือกจริงจึงควรพิจารณารูปร่างขนาดและข้อกำหนดการอบชุบด้วยความร้อนของชิ้นส่วน ตัวอย่างเช่นชิ้นส่วนอลูมิเนียมผนังบางสามารถเปลี่ยนรูปได้ง่ายดังนั้นควรพิจารณาการตัดเฉือนแบบธรรมดาเมื่อทำการตัดเฉือน

การรวมกันของการตัดเฉือน CNC ช่วยเพิ่มประสิทธิภาพกระบวนการตัดเฉือนแบบผสมผสาน ลดวงจรการผลิตของชิ้นส่วน และปรับปรุงประสิทธิภาพการตัดเฉือนของชิ้นส่วน โดยทั่วไปแล้วชิ้นส่วนจะถูกประมวลผลและผลิตโดยใช้วิธีการตัดเฉือนของร่องการตกแต่งหยาบ (รวมถึงการทำรูพินสองรู) ในรูปทรงของรถหยาบ (รถละเอียด) การตัดเฉือนพื้นผิวที่มีความแม่นยำมากขึ้นบนชิ้นส่วนมักจะทำได้ทีละขั้นตอนผ่านการตัดเฉือนหยาบ การตัดเฉือนกึ่งละเอียด และการตกแต่ง ไม่เพียงพอที่จะเลือกวิธีการตัดเฉือนขั้นสุดท้ายที่สอดคล้องกันตามข้อกำหนดด้านคุณภาพสำหรับพื้นผิวเหล่านี้ และควรกำหนดรูปแบบการตัดเฉือนจากช่องว่างไปจนถึงการขึ้นรูปขั้นสุดท้ายอย่างถูกต้อง เมื่อกำหนดรูปแบบการตัดเฉือน ควรกำหนดวิธีการตัดเฉือนที่จำเป็นเพื่อให้เป็นไปตามข้อกำหนดของความแม่นยำของพื้นผิวหลักและความหยาบของพื้นผิวก่อนตัวอย่างเช่น พื้นผิวโค้งเชิงพื้นที่ที่มีความต้องการความแม่นยำสูงจะต้องใช้หัวกัดหัวบอลสำหรับระยะพิทช์ขนาดเล็ก 45 หรือ 135 (โดยทั่วไประหว่าง 0.1 ถึง 0.2 ม. สำหรับพื้นผิวโค้งเชิงพื้นที่ที่มีความต้องการความแม่นยำสูง) หลังจากการตัดเฉือนหยาบและกึ่งเสร็จสิ้น .

3. การวิเคราะห์เทคโนโลยีการกัด CNC ของชิ้นส่วนอลูมิเนียมแผ่นบาง

(1) การอบชุบด้วยความร้อน

วัสดุหยาบของชิ้นส่วนในรูปที่ 1 คือ LY12 ซึ่งเป็นโลหะผสมอลูมิเนียมแข็งทั่วไปในชุดอลูมิเนียม - ทองแดง - แมกนีเซียมซึ่งมีองค์ประกอบที่เหมาะสมและประสิทธิภาพโดยรวมที่ดีกว่า คุณสมบัติของโลหะผสมคือ: ความแข็งแรงสูงทนความร้อนบางอย่างสามารถใช้เป็นชิ้นส่วนทำงานต่ำกว่า 150 ℃ ประสิทธิภาพการขึ้นรูปค่อนข้างดีในสถานะความร้อนการหลอมและการชุบแข็งใหม่และผลการเสริมความแข็งแกร่งของการอบชุบด้วยความร้อนนั้นน่าทึ่ง แต่ข้อกำหนดของกระบวนการอบชุบด้วยความร้อนนั้นเข้มงวด หากเงื่อนไขเอื้ออำนวย ทางที่ดีควรทำการอบชุบด้วยความร้อนเพื่อปรับปรุงความแข็งหลังจากหมดเวลา

(2) การตัด

วัสดุหยาบเป็นแผ่นอลูมิเนียมขนาดใหญ่ที่รีดซึ่งจำเป็นต้องตัดเป็นแผ่นขนาดเล็ก 144 มม. 114 มม. 12 มม. เนื่องจากแผ่นอลูมิเนียมรีดมีทิศทางของพื้นผิว (เส้นวาดจุดคู่ที่แสดงในรูปที่ 2 แสดงถึงทิศทางของพื้นผิวกลิ้ง) ให้ใส่ใจกับการตัดตามรูปที่ 2 เมื่อตัดเพื่อให้ทิศทางความยาวของแผ่นขนาดเล็กตั้งฉากกับ ทิศทางของพื้นผิวของแผ่นขนาดใหญ่

(3) การกัด CNC

ในระหว่างการประมวลผลจะใช้ซอฟต์แวร์ UG6.0 สำหรับการสร้างแบบจำลองและการเขียนโปรแกรม

ขั้นแรก ยึดพื้นผิวด้านล่าง การตัดเฉือนหยาบด้านหน้าแสดงในตารางที่ 1 ซึ่งเป็นตารางสั้น ๆ ของกระบวนการตัดเฉือนหยาบด้านหน้า

ประการที่สอง พลิก คลิปกัดหยาบ ปัญหาที่ใหญ่ที่สุดคือการเสียรูปง่ายระหว่างการประมวลผล เพื่อป้องกันการเสียรูป หัวจับที่พื้นผิวด้านล่างไม่สามารถกัดเข้าที่ได้ในคราวเดียว ในขณะเดียวกัน เมื่อพิจารณาถึงปัญหาการหนีบระหว่างการตกแต่งด้านหน้า เนื่องจากความหนาของหน้าแปลนด้านล่างเพียง 2 มม. หากการกัดเข้าที่ มันยากที่จะหนีบด้วยคีมแบน ดังนั้น เพื่อความสะดวกในการหนีบระหว่างการตกแต่งด้านหน้าและไม่ทำให้เกิดการเสียรูปมากเมื่อถอดหัวจับที่พื้นผิวด้านล่างหลังจากการตกแต่งด้านหน้า เมื่อสร้างแบบจำลองชิ้นส่วนนี้ใน UG จะมีการเพิ่มแผ่นนูน 4 แผ่นลงในพื้นผิวด้านล่างเป็นพิเศษ ขนาดของแผ่นนูนคือ 15 มม. 10 มม. 3.7 มม. และค่าเผื่อการปรับแต่งพื้นผิวด้านล่าง 0.3 มม. ถูกสงวนไว้เป็นพิเศษสำหรับการสร้างแบบจำลองด้วยวิธีนี้ การมีอยู่ของตัวยก 4 ตัวจะสะดวกสำหรับการจับยึดระหว่างการตกแต่งด้านหน้า และในทางกลับกัน ก็สามารถมั่นใจได้ว่าหลังจากเอาขอบขนาดใหญ่ของพื้นผิวด้านล่างออกแล้ว ขอบขนาดเล็ก (หัวจับนูน) จะถูกลบออกในการตกแต่งพื้นผิวด้านล่างครั้งต่อไป และระยะขอบของความหนา 0.3 มม.) จะไม่ทำให้ชิ้นงานเสียรูปมากเนื่องจากแรงตัดขนาดใหญ่

ประการที่สาม การกัดละเอียด เมื่อทำการกัดละเอียดที่ด้านหน้า ควรให้ความสนใจเป็นพิเศษกับแรงจับยึดที่เหมาะสมระหว่างการจับยึด หากมีขนาดใหญ่เกินไป ตรงกลางของชิ้นส่วนจะโค้งขึ้น ทำให้ส่วนตรงกลางของพื้นผิวด้านล่างของโพรงด้านในบางลง เพื่อป้องกันการเสียรูปของการตัด ให้ใช้วิธีการกัดแบบกึ่งละเอียดก่อนแล้วจึงค่อยกัดแบบละเอียด จากนั้นจะมีการกัดแบบหยาบและแบบละเอียด 2 รอย เมื่อกัดแบบหยาบ ปริมาณมีดควรมีขนาดเล็ก และชั้นควรมีความสำคัญ ในขณะที่การกัดแบบละเอียดควรให้ความสำคัญกับความลึก ทั้งการกัดแบบหยาบและแบบละเอียดใช้วิธีการกัดแบบย้อนกลับ ซึ่งสามารถป้องกันการเสียรูปของรอยบากได้อย่างมีประสิทธิภาพ

ประการที่สี่ ลบพื้นผิวด้านล่างออกให้หมด หัวกัดกัดกัด 4 ตัวด้วยเครื่องกัดแนวตั้งขนาด 16 มม. เนื่องจากพื้นผิวด้านล่างเป็นระนาบขนาดใหญ่ หัวกัดพื้นผิวจึงมักใช้สำหรับการกัด แต่หลังจากการทดลอง พบว่าการใช้หัวกัดพื้นผิวจะทำให้พื้นผิวด้านล่างของชิ้นส่วนนี้เสียรูปอย่างมาก ดังนั้นการใช้หัวกัดที่มีเส้นผ่านศูนย์กลางเล็กแม้ว่าประสิทธิภาพจะลดลง แต่ก็สามารถมั่นใจได้ว่าชิ้นงานจะไม่เสียรูปง่าย แกนหมุนไปข้างหน้า เศษจะบินออกไปนอกชิ้นส่วน และแรงตัดจะกดชิ้นงานลง เพื่อให้ชิ้นงานอยู่ใกล้กับแผ่นรอง ซึ่งไม่เสียรูปง่าย โปรดทราบว่าเส้นทางของเครื่องมือไม่สามารถย้อนกลับได้เมื่อเทียบกับรูปที่ 4 เนื่องจากแรงตัดจะยกชิ้นงานขึ้น และชิ้นงานแผ่นบางจะเสียรูปได้ง่ายเมื่อออกจากแผ่นรองหลังจากการกัดแบบหยาบของแท่นนูนพื้นผิวด้านล่างยังคงมีความหนา 0.3 มม. ความยาวและความกว้าง 144 มม. 114 มม. แต่วัสดุส่วนนี้ไม่สามารถลบออกได้ด้วยหัวกัดพื้นผิวมิฉะนั้นการเสียรูปจะมีขนาดใหญ่ หลังจากการทดสอบพื้นผิวด้านล่างถูกกัดด้วยมีดกัดแนวตั้งขนาด 16 มม. พื้นผิวด้านล่างเสียรูปอย่างมากและชิ้นส่วนไม่ผ่านการรับรอง ในที่สุดก็ใช้มีดบินมีดเจียรตัวเอง 2 ตัวมีดเป็นเหมือนมีดกลึงทรงกลมด้านนอกที่ใช้ในเครื่องกลึงเพื่อบินเครื่องบินขนาดใหญ่ของพื้นผิวด้านล่างแบน เนื่องจากความยาวและความกว้างของชิ้นส่วนนี้ไม่แตกต่างกันมากนักคุณสามารถบินทั้งสองด้านของความกว้างแคลมป์ 106 มม. ก่อนแล้วจึงเปลี่ยนเป็นด้านยาว 136 มม. แล้วบินอีกครั้ง ด้วยวิธีนี้การเสียรูปของพื้นผิวด้านล่างมีขนาดเล็กมากและสามารถรับชิ้นส่วนที่มีคุณภาพ

4. บทสรุป

โดยสรุป เทคโนโลยีการประมวลผลที่อธิบายไว้ในบทความนี้สามารถรับประกันคุณภาพการประมวลผลของชิ้นส่วนอะลูมิเนียมที่มีผนังบางและแผ่นบางได้อย่างมีประสิทธิภาพ ลดอัตราการเสียรูปได้อย่างมีประสิทธิภาพ ลดวงจรการผลิตผลิตภัณฑ์ และปรับปรุงคุณภาพ ความแม่นยำ และประสิทธิภาพการผลิตของผลิตภัณฑ์

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque