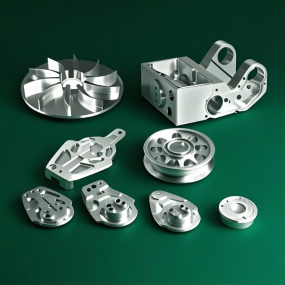

การปรับปรุงคุณภาพการประมวลผลโลหะแผ่นเป็นวิธีการสำหรับผู้ผลิตการประมวลผลโลหะแผ่นเพื่อปรับปรุงทรัพยากรการทำธุรกรรม ดังนั้นเราจะปรับปรุงคุณภาพของการประมวลผลโลหะแผ่นได้อย่างไร การประมวลผลเปลือกโลหะแผ่น Xiaobian จะวิเคราะห์ให้คุณ

จะปรับปรุงคุณภาพของการแปรรูปโลหะแผ่นได้อย่างไร?

1. ทำงานได้ดีในการตัดโลหะแผ่น

1. ทำงานได้ดีในการตัดโลหะแผ่น

โดยทั่วไปมีสี่วิธีในการตัดในการแปรรูปโลหะแผ่น ได้แก่:

การตัดเฉือน: คือการใช้เครื่องตัดเพื่อตัดขนาดรูปร่าง จากนั้นเครื่องเจาะจะรวมกับแม่พิมพ์สำหรับการเจาะ การตัดมุม ฯลฯ จากนั้นการตัดจะเสร็จสิ้น

การตัดด้วยเลเซอร์: เป็นการใช้วิธีการตัดด้วยเลเซอร์เพื่อตัดรูปร่างโครงสร้างที่ต้องการ

การตัดหมัด: คือการใช้หมัดเพื่อเจาะและขึ้นรูปโครงสร้างของชิ้นส่วนแบน ฯลฯ ซึ่งสามารถทำได้ในขั้นตอนเดียวหรือทีละขั้นตอน

การตัด CNC: มักใช้ใน ZUI กล่าวคือ การควบคุมเชิงตัวเลขสามารถรับรู้ได้โดยการเขียนโปรแกรม จากนั้นจึงสามารถตัดรูปร่างของโครงสร้างออกได้ จากนั้นจึงทำการตัดให้เสร็จสิ้น

ผู้แปรรูปโลหะแผ่นควรมีคุณสมบัติอะไรบ้าง? คะแนนนี้มีรายละเอียดเป้าหมายอะไรบ้าง หากเป็นผู้ดำเนินการโลหะแผ่นหลักจะต้องสามารถเข้าใจภาพวาดและการทำงานที่เรียบง่ายของอุปกรณ์ได้โดยไม่ต้องลึกและซับซ้อนเกินไป ในขณะที่ระดับกลางจะต้องสามารถเข้าใจภาพวาดที่ซับซ้อนมากขึ้นและมีความรู้ทางกายภาพบางอย่าง ดังนั้นเป้าหมายที่แตกต่างกันจะต้องแตกต่างกันไป

ประการที่สอง ทำงานได้ดีในการตัดโลหะแผ่น

ในกระบวนการแปรรูปและการผลิตชิ้นส่วนโลหะแผ่น บางครั้งอาจมีปัญหาบางอย่าง เช่น การตัดด้วยเลเซอร์ ดังนั้นเราควรมีความเข้าใจในเรื่องนี้ จากนั้นเราจะหารือและวิเคราะห์โดยสังเขปด้านล่าง

1. การเสียรูป ส่วนใหญ่เป็นเพราะการเจาะแบบระเบิดไม่ได้ถูกเลือกเมื่อทำการกลึงรูเล็ก ๆ แต่เกิดจากการเจาะแบบพัลส์ซึ่งจะส่งผลต่อคุณภาพการประมวลผล

2. ครีบ เหตุผลหลักคือ: ตำแหน่งบนและล่างของโฟกัสเลเซอร์ไม่ถูกต้องหรือกำลังขับไม่ดีหรือความเร็วในการตัดไม่ดีความบริสุทธิ์ของก๊าซไม่ดี ฯลฯ ดังนั้นจึงจำเป็นต้องวิเคราะห์อย่างละเอียด

3. ไม่ได้ตัดอย่างสมบูรณ์เมื่อตัด ความเร็วของเส้นตัดด้วยเลเซอร์นั้นเร็วเกินไปหรือการเลือกหัวฉีดเลเซอร์ไม่ตรงกับความหนาของแผ่นตัดเฉือนปัญหาจะเกิดขึ้นและส่งผลกระทบต่อคุณภาพการประมวลผล

3. ทำงานได้ดีในการเชื่อมโยงศูนย์แปรรูปโลหะแผ่น

การดัดของวัสดุแผ่นโลหะควรกำหนดเครื่องมือและร่องเครื่องมือที่ใช้ในการดัดตามข้อกำหนดของขนาดการวาดและความหนาของวัสดุ ฯลฯ เพื่อป้องกันไม่ให้ผลิตภัณฑ์ชนกับเครื่องมือและทำให้เกิดการเสียรูป นอกจากนี้ลำดับของการดัดก็มีความสำคัญเช่นกันโดยทั่วไปภายในและภายนอกขนาดเล็กและขนาดใหญ่และพิเศษและทั่วไป หากชิ้นงานต้องการบดขยี้ขอบให้ใช้แม่พิมพ์ปรับระดับ

ควรพิจารณาความสูงของแกนและแรงดันของเครื่องกดสำหรับการตรึงชิ้นงาน นอกจากนี้ แกนและพื้นผิวของชิ้นงานควรเรียบเพื่อหลีกเลี่ยงการทำให้ชิ้นงานเป็นโมฆะและไม่สามารถใช้งานได้

การเชื่อมในการแปรรูปโลหะแผ่นโดยทั่วไปมีการเชื่อมอาร์คไฮโดรเจนการเชื่อมแบบจุดการเชื่อมอาร์คทางเทคนิคและการเชื่อมการบำรุงรักษาคาร์บอนไดออกไซด์ ฯลฯ เมื่อทำการเชื่อมแบบจุดควรพิจารณาตำแหน่งการเชื่อม

เมื่อทำการรักษาพื้นผิวในการแปรรูปโลหะแผ่น จำเป็นต้องเลือกตามสถานการณ์จริง หากเป็นการแปรรูปแผ่นเย็น โดยทั่วไปจะทำการชุบด้วยไฟฟ้าก่อน จากนั้นจึงทำการฟอสเฟต จากนั้นจึงฉีดพ่นหลังจาก ZUI การพ่นด้วยเทคโนโลยีและการใช้งาน

นอกจากนี้ หลังจากแปรรูปแผ่นโลหะแล้ว ควรตรวจสอบลักษณะที่ปรากฏ รวมทั้งขนาด ฯลฯ หากมีปัญหา ควรซ่อมแซม หรือควรทำให้เป็นโมฆะโดยตรง เพื่อให้มั่นใจในคุณภาพของการประมวลผล

ประการที่สี่ ปรับปรุงระดับเทคนิคของผู้เชี่ยวชาญด้านการแปรรูปโลหะแผ่น

1. ลักษณะของชิ้นส่วนควรถูกลบออกจากผิวออกไซด์ก่อนและตรวจสอบว่าไม่มีปัญหาข้อบกพร่องหรือความเสียหายก่อนที่จะสามารถดำเนินการทางกลได้

2. หากคุณต้องการดำเนินการดับความถี่สูงอุณหภูมิการแบ่งเบาบรรเทาควรอยู่ในช่วงที่ต้องการอุณหภูมิปกติและควรได้รับการบำบัดด้วยอุณหภูมิที่สูงขึ้น

3. หากไม่มีข้อกำหนดการบริการสาธารณะรูปร่างก็ควรเป็นไปตามข้อกำหนดของกฎใน GB1184-80 ข้อผิดพลาดที่อนุญาตความยาวโดยทั่วไปควรอยู่ในช่วง 0.5 มม.

4. หลังจากติดตั้งเกียร์แล้วช่องว่างด้านข้างของพื้นผิวฟันควรเป็นไปตามข้อกำหนดของกฎใน GB10095 และ GB11365

5. ก่อนการติดตั้งชิ้นส่วนจะต้องดำเนินการตรวจสอบและทำความสะอาดที่จำเป็นเพื่อหลีกเลี่ยงการนำวัตถุแปลกปลอมเข้ามา นอกจากนี้ควรตรวจสอบช่องว่างความร่วมมือ ฯลฯ

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque