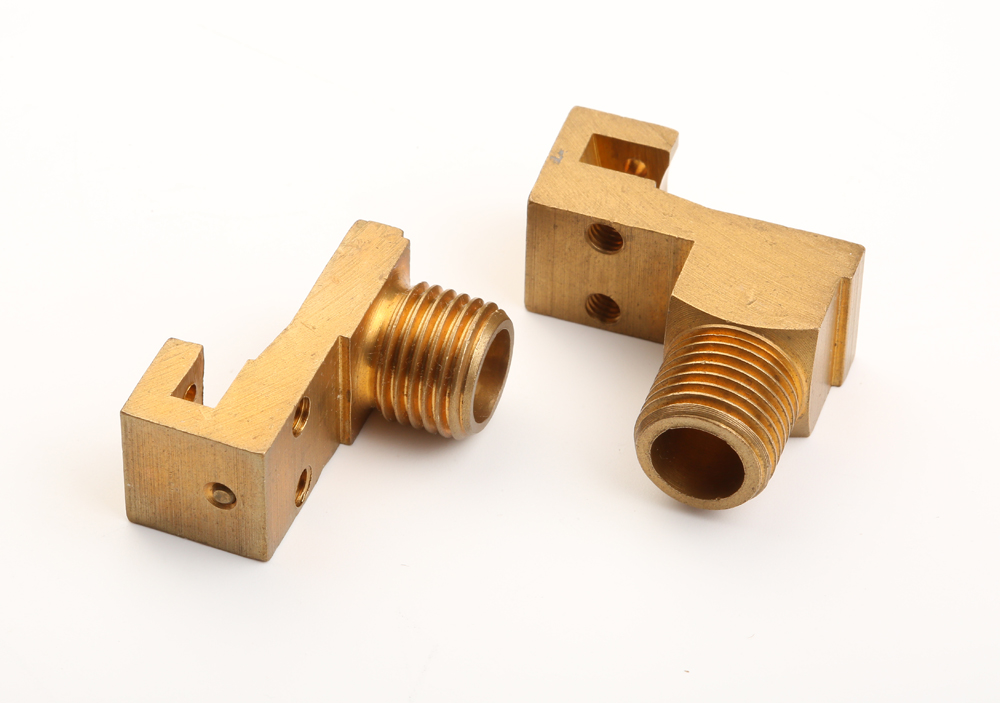

กุญแจสำคัญในการเพิ่มประสิทธิภาพการประมวลผลของชิ้นส่วนทองแดงและอลูมิเนียมเป็นสองเท่าอยู่ในการออกแบบนวัตกรรมของอุปกรณ์ติดตั้งเครื่องกลึงอัตโนมัติซึ่งเป็นแกนหลักในการตระหนักถึง "การเปลี่ยนแปลงเป็นศูนย์" และ "การปรับตัวที่ชาญฉลาด" ต่อไปนี้คือการวิเคราะห์ทางเทคนิคหลักสามประการ:

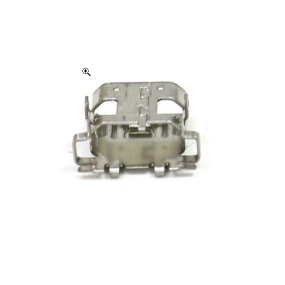

1. โครงสร้างการเปลี่ยนแปลงอย่างรวดเร็วของไดอะแฟรมนิวเมติก

ไดอะแฟรมยืดหยุ่นถูกนำมาใช้เพื่อแทนที่กรงเล็บแบบดั้งเดิมเพื่อให้ได้การจับยึดความเร็วสูงสุด 0.8 วินาทีโดยการขับเคลื่อนด้วยแรงดันอากาศ ไดอะแฟรมถูกฝังด้วยเซ็นเซอร์ความดันซึ่งสามารถชดเชยปริมาณการเสียรูปของชิ้นงานโดยอัตโนมัติและลดเวลาการจับยึดแบบดั้งเดิมลง 75% เหมาะอย่างยิ่งสำหรับลักษณะการเสียรูปง่ายของชิ้นส่วนทองแดง - อลูมิเนียมเพื่อให้แน่ใจว่าความขนานของพื้นผิวการตัดเฉือนถูกควบคุมภายใน 0.02 มม.

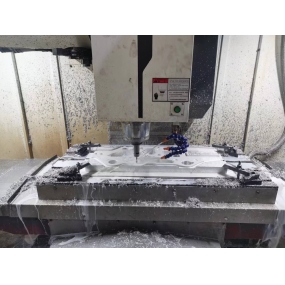

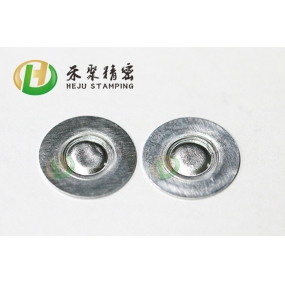

2. อุปกรณ์จับยึดแบบแยกส่วน

2. อุปกรณ์จับยึดแบบแยกส่วน

ตามแนวคิดการออกแบบของ "ประเภทบล็อค" ฟิกซ์เจอร์จะถูกย่อยสลายเป็นส่วนประกอบมาตรฐานเช่นเมทริกซ์การวางตำแหน่งหน่วยบีบอัดและโมดูลรองรับ ผ่านชิป RFID รหัสชิ้นงานจะถูกระบุโดยอัตโนมัติและตัวควบคุมส่วนกลางจะเรียกใช้รูปแบบการรวมโมดูลที่สอดคล้องกันโดยอัตโนมัติเพื่อให้การเปลี่ยนชิ้นส่วนที่ซับซ้อนเสร็จสมบูรณ์ภายใน 3 นาทีซึ่งมีประสิทธิภาพมากกว่าฟิกซ์เจอร์แบบดั้งเดิมถึง 4 เท่า

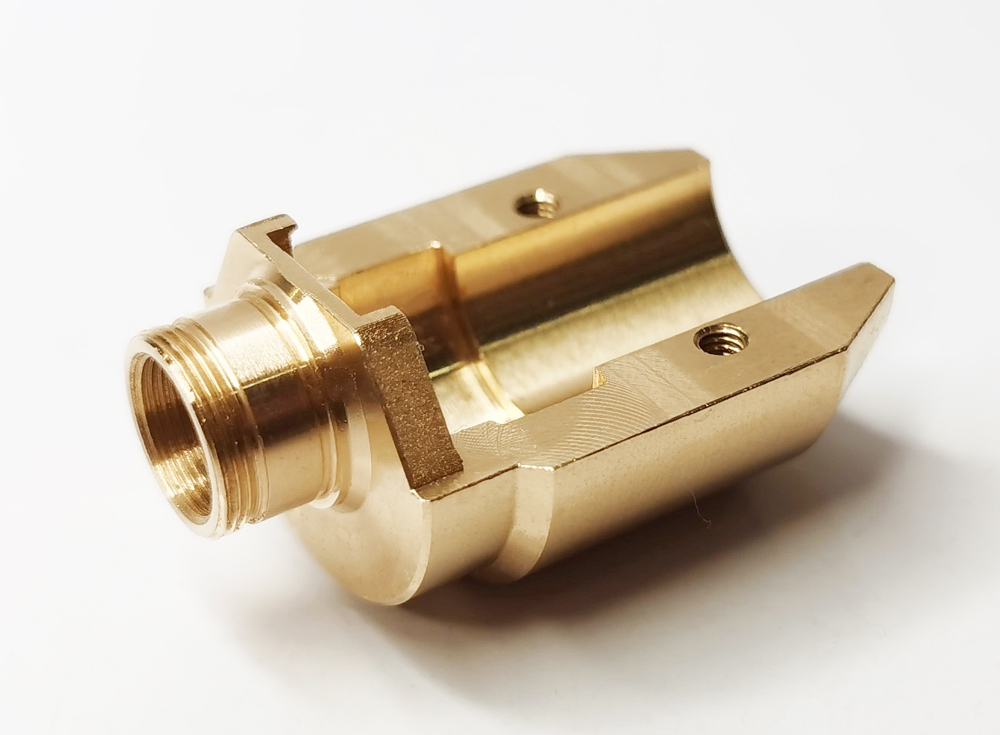

3. ระบบปรับการชดเชยความร้อน

เล็งไปที่ลักษณะของค่าสัมประสิทธิ์การขยายตัวทางความร้อนขนาดใหญ่ของอลูมิเนียมเทอร์โมคัปเปิลขนาดเล็กและเซ็นเซอร์การกระจัดจะถูกรวมเข้ากับฟิกซ์เจอร์ การเปลี่ยนแปลงของอุณหภูมิจะถูกตรวจสอบแบบเรียลไทม์ในระหว่างการประมวลผล แรงยึดจะถูกปรับโดยอัตโนมัติผ่านเซอร์โวมอเตอร์ และปริมาณการเปลี่ยนรูปความร้อนจะได้รับการชดเชยแบบไดนามิก เพื่อให้ความแม่นยำของขนาดการประมวลผลแบบกลุ่มมีเสถียรภาพที่ 0.01 มม. และอัตราของเสียจะลดลงมากกว่า 80%

การวัดจริงของบริษัทชิ้นส่วนรถยนต์แสดงให้เห็นว่าหลังจากใช้ฟิกซ์เจอร์นี้ กำลังการผลิตเฉลี่ยต่อวันของเครื่องกลึงอัตโนมัติเครื่องเดียวเพิ่มขึ้นจาก 800 เป็น 1,650 และเวลาในการเปลี่ยนลดลงเหลือ 1/5 ของโซลูชันดั้งเดิม กุญแจสำคัญคือการเปลี่ยน "การยึดแบบพาสซีฟ" เป็น "การควบคุมอัจฉริยะแบบแอคทีฟ" เพื่อให้อัตราการใช้เครื่องมือกลเกิน 92% และบรรลุประสิทธิภาพและความแม่นยำเพิ่มขึ้นสองเท่าอย่างแท้จริง

การวัดจริงของบริษัทชิ้นส่วนรถยนต์แสดงให้เห็นว่าหลังจากใช้ฟิกซ์เจอร์นี้ กำลังการผลิตเฉลี่ยต่อวันของเครื่องกลึงอัตโนมัติเครื่องเดียวเพิ่มขึ้นจาก 800 เป็น 1,650 และเวลาในการเปลี่ยนลดลงเหลือ 1/5 ของโซลูชันดั้งเดิม กุญแจสำคัญคือการเปลี่ยน "การยึดแบบพาสซีฟ" เป็น "การควบคุมอัจฉริยะแบบแอคทีฟ" เพื่อให้อัตราการใช้เครื่องมือกลเกิน 92% และบรรลุประสิทธิภาพและความแม่นยำเพิ่มขึ้นสองเท่าอย่างแท้จริง

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque