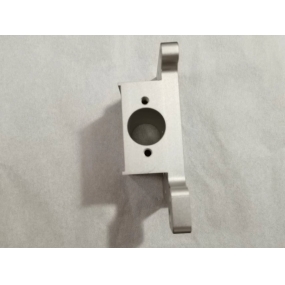

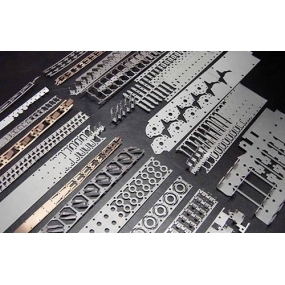

Ang Sheet Metal Processing ay isang komprensong proseso ng malamig na pagtatrabaho para sa mga sheet ng metal (karaniwang mas mababa sa 6mm), kabilang na ang pagpapahirap, pagpindot, baluktot, pagwelding, pagsira, pagbubuo ng mold, at paggamit ng ibabaw. Ito prominente feature ay na ang thickness ng parehong bahagi ay konsistente.

Mga paraan ng pagpro-proseso ng sheet metal: Ang proseso ng pagpro-proseso ng sheet metal sa pamamagitan ng mga kagamitan tulad ng pagpindot ng numero, pagputol ng laser, pagpapahirap ng mga makina, mga makina na yumuko, mga makina na pag-rivet, atbp. Ang maikling pang-proseso at mabilis na sagot. Mold processing: Sa paggamit ng maayos na mold sa pagproseso ng sheet metal, mayroong pangkalahatang pagputol ng mold at pagbubuo ng mold, karamihan na ginagamit para sa mass production na may mas mababang gastos. Ang unang halaga ng mold ay mataas, at ang kalidad ng mga bahagi ay tiyak na. Matagal ang bagong proseso at mataas ang halaga ng mold. Proyekto ng pagproyekto ng sheet metal: pagputol: numerical punching, laser cutting, shearing machine

Pagbubuo - baluktot, lumalawak, pagsuntok: mga makina baluktot, mga makina para sa pagsuntok, atbp

Iba pang proseso: pag-iisip, pag-tap, atbp

Ang pagwelding: the connection method of sheet metal

Paggamot ng ibabaw: pulbos na pagpapalipas, electroplating, wire drawing, screen printing, atbp

Teknolohiyang pagpapapro-Sheet Metal - Ang mga pangunahing pamamaraan ng pagputol para sa sheet metal ay ang pagputol ng numero, pagputol ng laser, pagtanggal ng mga makina, at pagputol ng mold.

Sa ibaba, makikilala natin ang pagputol ng sheet metal gamit ang pagpapasok ng numero

Ang numerical punching, na tinatawag na turret CNC punching machine, ay maaaring gamitin para sa pagputol, pagputol, pagpapalawak ng buto, lumiligid ng buto, buto ng pagputol, atbp. Maaaring maabot ang katotohanan ng paggawa nito ng machining +/-0.1 mm.

Ang makapal ng CNC machinable sheet metal ay:

Cold rolled at hot-rolled plates 4.0mm

Aluminum plate 5.0mm

Plaka ng walang init na bakal 2.0mm

May kailangang minimum na sukat para sa pagpindot. Ang pinakamababang sukat ng pagpindot ay may kaugnayan sa hugis ng butas, ang mekanikal na kaayusan ng materyal, at ang makapal ng materyal. (Ayon sa malaman sa ibaba)

2. Kung ang pinakamababang distansya sa pagitan ng gilid ng pagpunta ng bahagi at sa labas ng bahagi ay hindi paralel sa labas ng bahagi, ang pinakamababang distansya ay hindi dapat maging mas mababa kaysa sa kasapal ng materyal t; Kapag parallel, hindi ito dapat maging mas mababa sa 1.5t. (Tulad ng ipinapakita sa malaman sa ibaba)

3. kapag ang mga butas ay lumalawak, ang pinakamababang distansya sa pagitan ng butas at gilid ay 3T, ang pinakamababang distansya sa pagitan ng dalawang butas ay 6T, at ang pinakamababang ligtas na distansya sa pagitan ng butas at gilid ng baluktot (sa loob) ay 3T+R

4. (Tulad ng ipinapakita sa malaman sa ibaba)

Teknolohiyang pagproseso ng sheet metal - Ang pagbubuo ng sheet metal ay nangangahulugan ng bending at pagpapalawak ng sheet metal.

1. Sheet metal bending 1.1 Sheet metal bending mainly uses bending machines.

Ang katiyakan ng paglalagay ng makina ng maglakad ng makina;

Isang beses:+/-0.1mm

Half Fold:+/-0.2mm

Mahigit 20% discount:+/-0.3mm

Ang pangunahing prinsipyo ng pag-uuwi ng proseso ay ang pag-uuwi mula sa loob at mula sa maliit hanggang malaki.

1.3 Karaniwang baluktot hugis ng kutsilyo:

Karaniwang hugis ng V-groove:

1.4 Minimum na radius ng baluktot ng mga baluktot na bahagi:

Kapag ang materyal ay baluktot, ang outer layer ay stretched at ang inner layer ay kumpresso sa bilog na lugar. Kapag ang kalamnan ng materyal ay patuloy, mas maliit ang loob ng r, mas malubhang ang tensyon at compression ng materyal; Kapag ang tensile stress ng labas na ikot ay lumalabas sa pinakamalaking lakas ng materyal, pamumutok at patak ay mangyayari. samakatuwid, ang struktural na disenyo ng mga baluktot na bahagi ay dapat maiwasan ang masyadong maliit na baluktot na ikot radii. Ang pinakamababang uri ng bending radius ng karaniwang mga materyales sa kumpanya ay ipinapakita sa talahanayan sa ibaba.

Ang pinakamababang talahanayan ng mga baluktot na radius para sa mga baluktot na bahagi:

Ang bending radius ay tumutukoy sa loob na radius ng baluktot na bahagi, at t ay ang thickness ng pader ng materyal.

Ang taas ng tuwid na gilid ng baluktot na bahagi ay 1.5:

Sa pangkalahatan, ang pinakamababang taas sa tuwid na gilid ay hindi dapat masyadong maliit, at ang pinakamababang pangangailangan sa taas ay: h>2t

Kung kinakailangan ang taas ng h2t sa tuwid na gilid ng baluktot na bahagi, unang itaas ang taas ng baluktot gilid, at pagkatapos ay proseso ito sa kinakailangang sukat pagkatapos baluktot; O, pagkatapos ng pagproseso ng mababaw na grooves sa bending deformation zone, gumawa ng bending.

1.6 Ang pinakamababang taas sa tuwid na gilid na may haba-haba na angulo sa curved edge:

Kapag ang isang curved na bahagi na may slanted gilid ay baluktot, ang pinakamababang taas ng bahagi ay: h=(2-4) t> 3mm

1.7 Ang layo ng gilid ng mga butas sa mga baluktot na bahagi:

Ang posisyon ng butas ay dapat sa labas ng bending deformation zone upang maiwasan ang deformation ng butas habang bending. Ang layo mula sa pader ng butas hanggang sa gilid ng curved ay ipinapakita sa talahanayan sa ibaba.

1.8 Pag-incision ng proseso para sa lokal na baluktot:

Ang yumuko na linya ng baluktot na bahagi ay dapat maiwasan ang posisyon ng biglaang pagbabago sa sukat. Kapag ang isang tiyak na bahagi ng gilid ay lilipat sa lokal na lugar, upang maiwasan ang konsentrasyon ng stress at pamumutok sa matalim na sulok, ang curve ng paglilipat ay maaaring ilipat ng tiyak na distansya upang iwanan ang biglaang pagbabago sa laki (Figure a), o ang proseso ay maaaring buksan (Figure b), o ang proseso ay maaaring pumutok (Figure c). Magbigay ng pansin ang mga pangangailangan sa sukat sa diagram: SR; Width ng slot kt; Malalim ng slot Lt+R+k/2.

1.9 Dapat maiwasan ang mga gilid ng pag-uuwi na may beveled edges ang mga zone ng deformation:

1.10 Kailangan sa disenyo para sa mga sheet metal pleats (patay na gilid):

Ang haba ng patay na gilid ng sheet metal pleats ay may kaugnayan sa thickness ng materyal. Tulad ng ipinapakita sa sumusunod na malaman, ang pinakamababang haba ng patay na gilid ay karaniwang L3.5t+R.

Kabilang sa mga ito, t ay ang kalawakan ng pader ng materyal, at R ay ang pinakamababang panloob na radius ng baluktot ng nakaraang proseso (tulad ng ipinapakita sa kanan sa malaman sa ibaba) bago ang gilid ay namatay.

1.11 Nagdagdag ang mga butas sa paglalagay ng proseso:

Upang siguraduhin ang matuwid na paglalagay ng blank sa mold at maiwasan ang pagkakaiba ng blank sa panahon ng baluktot, ang paglalagay ng proseso ng mga butas ay dapat idinagdag ng maaga sa panahon ng disenyo, tulad ng ipinapakita sa sumusunod na malaman. Lalo na para sa mga bahagi na may ibang beses na baluktot, ang mga butas ng proseso ay dapat gamitin bilang reference sa paglalagay upang mabawasan ang mga kumulatibong pagkakamali at siguraduhin ang kalidad ng produkto.

Sa paglipat ng mga sukat ng mga baluktot na bahagi, dapat isaalang-alang ang prosesibilidad:

Tulad ng ipinapakita sa malaman sa itaas, ang isang) ang unang pagpindot at pagkatapos ay pagliko, madali na siguraduhin ang katibayan ng dimensyon ng L, at ang pagproseso ay magiging komportable. b) Kung ang pangangailangan ng precision para sa dimensyon L ay mataas, kailangan muna ang ilipat at pagkatapos ay magproseso ng butas, na hindi kapani-paniwala sa proseso.

Maraming mga katotohanan ang nakakaapekto sa tagsibol ng mga baluktot na bahagi, kabilang na ang mekanikal na kaarian ng materyal, ang kalawakan ng pader, ang baluktot na radius, at positibong presyon habang baluktot. Ang mas malaki ang ratio ng loob na radius ng baluktot na bahagi sa makapal ng plate, mas malaki ang rebound. Ang paraan ng pagpigil ng rebound mula sa perspektibo ng disenyo, tulad ng rebound ng mga baluktot na bahagi, ay kasalukuyang hindi pinapansin ng mga manunulat sa panahon ng disenyo ng mold sa pamamagitan ng pagkuha ng tiyak na sukatan. Sa parehong oras, ang pagpapabuti ng ilang mga struktura sa disenyo ay maaaring mabawasan ang angulo ng springback, tulad ng ipinapakita sa sumusunod na malaman: pagpindot ng mga buto ng reinforcement sa lugar ng baluktot ay hindi lamang maaaring magpapataas ng matigas ang workpiece, ngunit tulong din sa pagpigil ng springback.

2. Sheet metal stretching The stretching of sheet metal is mainly completed by CNC or conventional punching, requiring various stretching punches or molds.

Ang hugis ng pinalawig na bahagi ay dapat maging simple at simetrikal hangga't maaari, at dapat nabuo sa isang kahabaan hangga't maaari.

Ang mga bahagi na nangangailangan ng maraming stretches ay dapat maghintulot ng posibleng marka sa ibabaw sa panahon ng proseso ng pagpapalawak.

Sa pagpapalayas ng pag-aalaga ng mga pangangailangan sa pagtatayo, ito ay dapat pinapayagan na lumalawak ang mga panig pader sa isang tiyak na kalungkutan.

2.1 Kinakailangan para sa radius ng filet sa ilalim ng pinalawig na bahagi at sa tuwid na pader:

Tulad ng ipinapakita sa malaman sa ibaba, ang radius ng filet sa pagitan ng ilalim ng pinalawak na bahagi at ang tuwid na pader ay dapat na mas malaki kaysa sa makapal ng plate, i.e. r1t. Upang maging mas makinis ang proseso ng pagpapalawak, ang r1=(3-5) t ay karaniwang kinuha, at ang pinakamalaking radius ng filet ay dapat na mas mababa o katumbas ng 8 beses ang kalawakan ng plate, na kung saan ay r18t.

2.2 Pag-ikot ng radius sa pagitan ng flange at pader ng pinalawak na bahagi

Ang radius ng filet sa pagitan ng flange at pader ng stretched bahagi ay dapat ay mas malaki kaysa sa dalawang beses ang thickness ng plate, i.e. r22t. Para maging mas makinis ang stretching process, r2=(5-10) t ay karaniwang kinuha, at ang pinakamalaking radius ng flange ay dapat na mas mababa o katumbas sa 8 beses ang thickness ng plate, i.e. r28t. (Tingnan ang malaman sa itaas)

2.3 Ang loob na diameter ng kahoy ng mga bilog na bahagi

Ang panloob na diameter ng bilog na pagpapalawak ay dapat kinuha bilang D d+10t, upang ang pressure plate ay pindutin nang mahigpit na walang wrinkling sa panahon ng pagpapalawak. (Tingnan ang malaman sa itaas)

2.4 Pag-ikot ng radius sa pagitan ng mga kalapit na pader ng rectangular stretched parts

Ang radius ng filet sa pagitan ng mga kalapit na pader ng rectangular stretched piece ay dapat kinuha bilang r3 3t. Para mabawasan ang bilang ng mga stretches, ang r3 H/5 ay dapat kinuha hangga't maaari, upang ito ay maaaring pull out sa isang pumunta.

Kinakailangan para sa dimensyonal na relasyon sa pagitan ng taas at diameter ng isang 2.5 ikot na bahagi ng libreng pagpapalawak ng flange habang nagbubuo ng isang beses

Kapag nagbubuo ng bahagi ng kalayaan ng bilog na flange sa isang pumunta, ang proporsyon ng taas H sa diameter d ay dapat maging mas mababa o katumbas sa 0.4, i.e. H/d 0.4, tulad ng ipinapakita sa sumusunod na malaman.

2.6 Pagkaiba-iba sa laki ng laki ng mga materyal:

Ang makapal ng pinalawak na materyal ay nagbabago dahil sa iba't ibang antas ng stress na inilagay sa bawat bahagi. Sa pangkalahatang salita, ang orihinal na kalawakan ay pinananatiling sa gitna ng ilalim, ang materyal sa mga ikot ng ilalim ay maging manipis, ang materyal na malapit sa flange sa tuktok ay maging makapal, at ang materyal sa paligid ng mga ikot ng rectangular stretched bahagi ay maging makapal.

2.7 Ang paraan ng pagmarka ng mga dimensyon ng produkto ng mga stretched parts

Sa pagdisenyo ng mga produktong stretch, dapat malinaw ang mga dimensyon sa pagguhit ng produkto upang matiyak na ang mga dimensyon sa labas at sa loob ay tiyak na, at ang mga dimensyon sa loob at labas ay hindi maaaring markahan nang sabay-sabay.

2.8 Metodo para sa annotation ng mga tolerance sa dimensyon ng mga stretched parts

Ang panloob na radius ng kongwave convex arc ng stretched part at ang tolerance sa dimensyon ng taas ng silindriko stretched part na nabuo sa isang pumunta ay ang mga double-sided na symmetrical deviations, na may isang value ng deviation ng kalahati ng absolute value ng accuracy tolerance ng pambansang standard (GB) na antas 16, at may numero.

3. Iba pang pagbubuo ng sheet metal: Pagpapalit ng mga buto - Pagpindot ng buto sa mga bahagi ng flat metal ay tumutulong sa pagpapataas ng matigas na struktura.

Louvers - Ang Louvers ay karaniwang ginagamit sa iba't ibang mga casings o casings upang magbigay ng ventilation at heat dissipation.

Hole flange (stretching hole) - ginagamit sa mga machine thread o pagtaas ng matigas ng pagbubukas ng butas.

3.1 Pagpapalit:

Stock label

Ang pinakamalaking sukat para sa convex spacing at convex edge distance ay pinili ayon sa talahanayan sa ibaba.

3.2 Louvers

Ang pamamaraan ng pagbubuo ng mga bula ay upang buksan ang materyal gamit ang isang gilid ng convex mold, habang ang mga natitirang bahagi ng convex mold ay sabay-sabay na lumalawak at pagguho ng materyal, pagbubuo ng isang undulating hugis na may isang bahagi ng pagbubukas.

Ang karaniwang struktura ng louver ay ipinapakita sa sumusunod na malaman

Kailangan ng mas malakas na sukat: a4t; b6t;h5t;L24t;r0.5t。

3.3 Pagpapalaglag ng mga butas (pagpapalawak ng mga butas)

May maraming mga hugis ng butas flanging, at ang karaniwang isa ay sa machine ang loob butas flanging ng mga threads.

Teknolohiyang pang-proseso ng mga sheet metal - pag-rivet ng iba pang mga processed sheet metal accessories, tulad ng mga rivet nuts, rivet bolts, rivet guide columns, atbp.

2. Pagpindot ng mga butas sa sheet metal.

Ikalaman ng sheet metal t< Sa 1.5, gumamit ng flipped edge tapping. Kapag ang thickness ng sheet metal ay t1.5, maaaring gamitin ang direct tapping.

Teknolohiyang pagpaproses ng sheet metal - Kapag ang pag-welding sa disenyo ng mga struktura ng sheet metal welding, dapat itong gamitin upang "maayos ang mga welds at mga puntong welding nang symmetrical, at maiwasan ang intersection, aggregation, at overlap.

Ang pagwelding na karaniwang ginagamit sa sheet metal ay kabilang sa arc welding, resistance welding, atbp.

Dapat magkaroon ng sapat na espasyo sa pag-weld sa pagitan ng arc welded sheet metal, at ang pinakamalaking gap sa pag-weld ay dapat na maging sa pagitan ng 0.5 at 0.8 mm.

2.

Ang sukat ng pagwelding ng paglabas ay ipinapakita sa talahanayan sa ibaba:

Distance between resistance solder joints

Sa mga praktikal na mga aplikasyon, kapag ang mga maliliit na bahagi ay welding, maaari itong tugunan sa mga datos sa talahanayan sa ibaba.

Pag-welding ng mga malalaking bahagi, ang distansya sa pagitan ng mga titik ay maaaring maging maayos, karaniwang hindi mas mababa sa 40-50 mm. Para sa mga hindi stressed na bahagi, ang distansya sa pagitan ng mga titik ay maaaring maging 70-80 mm.

Kung ang plate ay isang kombinasyon ng iba't ibang mga thicknesses, piliin ayon sa thinnest plate.

Bilangan ng mga layers at thickness ratio ng materyal ng resistance welding sheet metal

Ang sheet metal para sa resistance spot welding ay karaniwang 2 layers, na may pinakamataas na 3 layers.

Kung kinakailangang mag-weld ng tatlong-layer na board, ang proporsyon ng thickness ng materyal ay dapat muna itong suriin. Kung ito ay makatwirang, ang welding ay maaaring gawin. Kung ito ay hindi makatwirang, ang mga butas ng proseso o mga notches ng proseso ay dapat isaalang-alang. Para sa pagwelding ng dalawang layer, ang mga punto ng welding ay dapat mag-staggered.

Teknolohiyang pagproseso ng sheet metal - Mga pamamaraan ng koneksyon: Ito ay nagpapakilala sa mga pamamaraan ng koneksyon ng sheet metal sa panahon ng proseso, kabilang na ang rivet riveting, welding (tulad ng nabanggit sa itaas), pagguhit ng hole riveting, at TOX riveting.

Rivet riveting: Ang uri ng rivet na ito ay karaniwang tinatawag na pull rivet, na kasangkot sa riveting ng dalawang piraso ng sheet metal sa pamamagitan ng pull rivet.

2. pag-weld (tulad ng nabanggit noon) 3. pagguhit at pag-rivet: Ang isang bahagi ay butas ng pagguhit, at ang is a ay butas ng countersunk, na ginagawa sa isang hindi naghihiwalay na katawan sa pamamagitan ng pag-rivet.

Ang taas: Ang butas ng extraction at ang katulad na butas nito ay may positioning function. Mataas ang lakas ng pag-agot, at ang epektibo ng pag-agot sa pamamagitan ng mga mold ay medyo mataas din.

4. TOX riveting: Pindutin ang konektado na bahagi sa kongwa mold sa pamamagitan ng isang simpleng convex mold. Sa ilalim ng karagdagang presyon, ang materyal sa loob ng concave mold ay lumalabas. Ang result a ay isang bilog na punto ng koneksyon na walang anumang mga gilid o burrs, na hindi nakakaapekto sa pagtutol nito sa corrosion. kahit para sa mga plates na may amerikana o spray paint layer sa ibabaw, ang orihinal na katangian ng pagtutol sa kaguluhan at corrosion ay maaaring panatilihin dahil ang coating at paint layer ay maaaring panatilihin ang orihinal na katangian ng pagtutol sa kaguluhan at corrosion, dahil ang coating at pintura layer ay magkakasama din. Material ay pindutin patungo sa parehong panig at sa plate sa tabi ng kongwa mold, bumubuo TOX koneksyon tuldok. Tulad ng ipinapakita sa sumusunod na malaman:

Teknolohiyang pagproseso ng sheet metal - Ang paggamit ng surface ay maaaring magbigay ng proteksyon laban sa corrosion at dekorasyong epekto sa ibabaw ng sheet metal. Ang karaniwang paggamit sa ibabaw para sa sheet metal ay ang pag-spray ng pulbos, electrogalvanizing, hot-dip galvanizing, surface oxidation, surface drawing, screen printing, atbp.

Bago ang paggamit sa ibabaw ng sheet metal, ang marumi ng langis, kalawangin, pagwelding slag, atbp. ay dapat inalis mula sa ibabaw ng sheet metal.

Powder spraying: May dalawang uri ng surface spraying para sa sheet metal: liquid at powder paint. Ito ay isang karaniwang ginagamit na paraan ng surface treatment.

Note: Maaaring may ilang pagkakaiba ng kulay sa mga kulay na sprayed ng iba't ibang manunulat, kaya ang sheet metal ng parehong kulay sa parehong kagamitan ay dapat sprayed mula sa parehong manunulat hangga't maaari.

2. Ang galvanization ng ibabaw ng galvanized at hot-dip galvanized sheet metal ay isang karaniwang ginagamit na paraan ng paggamit ng surface anti-corrosion, at maaaring maglaro ng tiyak na papel sa pagganda ng hitsura. Ang galavanization ay maaaring bahagi sa electrogalvanizing at hot-dip galvanizing.

Ang hitsura ng electrogalvanizing ay relatibong maliwanag at flat, na may isang manipis na galvanized layer, na karaniwang ginagamit.

Ang hot-dip zinc coating ay mas makapal at maaaring gumawa ng isang layer ng iron zinc alloy, na may malakas na resistence sa corrosion kaysa sa electrogalvanizing.

3. Surface oxidation: This mainly introduces the surface anodizing of aluminum and aluminum alloys.

Ang surface anodizing ng aluminum at aluminum alloys ay maaaring oxidize sa iba't ibang kulay, na nagbibigay ng proteksyon at dekorasyon. Sa parehong oras, ang pelikulang anodic oxide ay maaaring bumuo sa ibabaw ng materyal, na may mataas na kahirapan at pagsuot na paglabas, pati na rin ang magandang pag-iisola ng elektrisidad at ang mga kaarian ng thermal insulation.

4. Pagguhit ng wire sa ibabaw: Ilagay ang mga materyal sa pagitan ng mga itaas at mas mababa na rollers ng wire drawing machine, na may sabaw ng buhangin na nakatali sa mga rollers. Ang paraan ng paggamit ng ibabaw ng pagguhit ng wire ay pangkalahatang isinasaalang-alang para sa mga materyales ng aluminium.

5. Ang pagsusulat ng screen ay isang proseso ng pagsusulat ng iba't ibang marka sa ibabaw ng mga materyales. Karaniwang may dalawang paraan: ang pagsusulat ng flat screen at paglipat ng pagsusulat ng printing.

Ang pagpapaprint ng sutla screen ay nangangailangan ng sutla na mold.

Sheet metal processing accuracy reference attachment:

GBT13914-2002 Dimensional tolerances for stamped parts

GBT13915-2002-T

GB-T15005-2007 Mga bahagi ng mga tampok - Pagpapahintay ng mga deviations na walang tiyak na tolerance

GB-T 13916-2002 Mga bahagi ng stamp - hugis at posisyon na walang tiyak na tolerance

Ang kakayahan ng karaniwang ginagamit na mga kagamitan ng pagpapapro-metalo ng sheet at ang pag-proseso ng karaniwang kagamitan ng metal sheet

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque