Ang pagpili ng mga kasangkapan at mga kasangkapan ay isa sa mga mahalagang nilalaman sa teknolohiyang makina ng CNC, na hindi lamang nakakaapekto sa epektibong makina ng kasangkapan ng makina, ngunit direktang nakakaapekto din sa kwalidad ng makina. Compared to traditional machining methods, CNC Machining has higher requirements for cutting tools and tools. Hindi lamang ang nangangailangan nito ng mataas na precision, magandang matigas, at katatagan, ngunit nangangailangan din nito ng matatag na sukat at komportable na pag-install at pag-aayos.

Material ng mga kasangkapan sa paggawa ng makina ng CNC 1.

Ang bakal ng mataas na bilis, na tinatawag na harap o puting bakal. Ito ay isang legado na bakal na naglalaman ng mga elemento tulad ng tungsteno (W), molybdenum (Mo), chromium (Cr), vanadium (V), cobalt (Co), atbp. Ito ay nabahagi sa dalawang malalaking serye ng tungsteno at molybdenum at isang tradisyonal na kagamitan. Ang kahirapan ng temperatura ng kuwarto nito ay 62-65HRC, at ang kahirapan ng temperatura nito ay maaaring maging 500-600. Pagkatapos ng pagpatay, ang deformation ay maliit, madali upang masakit, at maaaring forged at cut. Hindi lamang ito maaaring gamitin upang gumawa ng mga drill bits at milling cutters, kundi upang gumawa ng mga kumplikadong kagamitan ng pagputol tulad ng gear cutters at pagbubuo ng milling cutters. Gayunpaman, dahil sa mababang bilis ng pagputol nito (50 m/min), ito ay karamihan ginagamit para sa paggawa ng makina na mababang bilis sa mga CNC machine. Ang ordinaryong bakal na mataas na bilis ay kinalalarawan ng W18Cr4V.

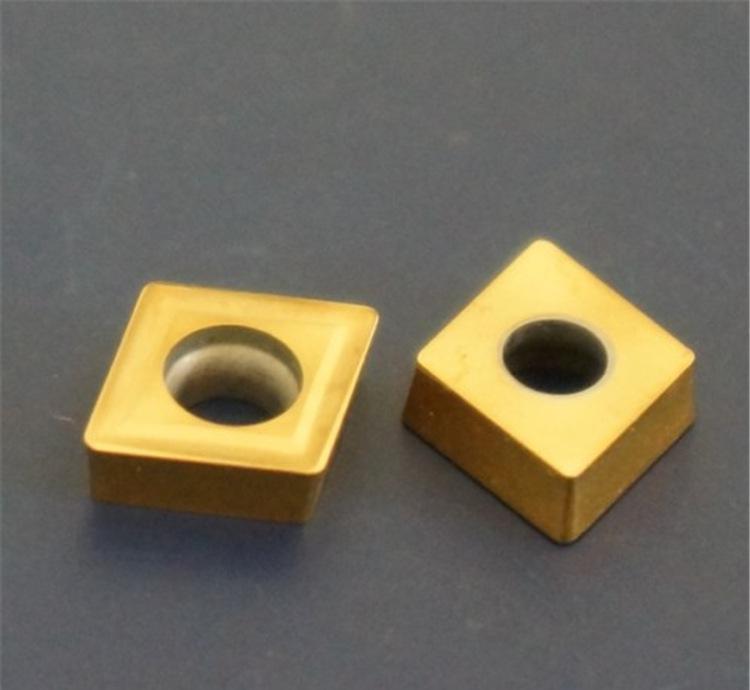

2. Hard alloy

Ang Hard alloy ay isang produkto ng pulbos na metallurhiya na ginagawa mula sa karbida (WC, TiC, TaC, NbC, atbC) na may mataas na kahirapan at punto ng natutunaw, gamit ang Co, Mo, Ni bilang binders. Ang kahirapan ng temperatura ng kuwarto nito ay maaring maabot sa 74-82HRC at maaaring tiisin ang mataas na temperatura sa pagitan ng 800 [UNK] hanggang 1000 [UNK]. Dahil sa mababang gastos nito sa produksyon, maaari itong ipakita ng mahusay na pagputol sa medium speed (150m/min) at mataas na pagputol ng feed, na nagiging pinakamagagamit na kagamitan sa CNC machining. Ngunit ang epekto nito sa matigas at lakas ng bending ay mas mababa kaysa sa mga bakal ng mataas na bilis, kaya ito ay bihira na ginagawa sa mga kasangkapan ng pagputol. Sa praktikal na paggamit, ang mga hard alloy cutting blocks ay karaniwang naayos sa pagputol ng katawan sa pamamagitan ng pagwelding o mekanikal na pagpindot. Ang karaniwang ginagamit na hard alloys ay ang tungsteno cobalt (YG) alloy (YG8, YG6, YG3), tungsteno titanium (YT) alloy (YT5, YT15, YT30), at tungsteno titanium tantalum (niobium) (YW) (YW1, YW2).

3. Surot hard alloy

Ang mga kagamitan ng mga pindutan na hard alloy ay ginagawa sa pamamagitan ng coating ng isa o higit pang mga layers ng TiN, TiCN, TiAlN at Al2O3 na hindi nakasuot sa pagsuot sa mga hard alloy tools na may magandang kahanga-hanga. Karaniwang may dalawang funksyon ang mga amerikana: sa isang banda, may mas mababang koeficiente ng thermal conductivity kaysa sa tool substrate at workpiece material, na mahina ang thermal effect ng tool substrate; Sa kabilang banda, maaari itong mabuti sa friction at adhesion sa panahon ng proseso ng pagputol, at mababawasan ang henerasyon ng pagputol ng init. Ang TIN ay may mababang karakteristika ng friction, na maaaring mabawasan ang pagkawala ng coating tissue. Maaaring mabawasan ng TiCN ang pagsuot ng likod na pagputol sa ibabaw. Ang amerikana ng TiCN ay mas matigas. Ang coating ng Al2O3 ay may magandang epekto sa thermal insulation. Compared with hard alloy cutting tools, coated hard alloy cutting tools have greatly improved in terms of strength, hardness, and wear resistance. Para sa pagputol ng mga workpieces na may kahirapan na 45-55HRC, ang mga mahirap na aloy na may mababang halaga ay maaaring makamit ng pagputol ng mataas na bilis. Noong mga nakaraang taon, ang ilang mga manunulat ay umaasa sa pagpapabuti ng mga materyales at proporsyon ng amerikana, na may malaking pagpapabuti sa mga kaarian ng mga kagamitan ng pagputol.

4. Ceramic materials

Ang ceramic ay isa sa mga materyales ng kagamitan ng pagputol na naging mabilis at lumalawak na ginagamit sa nakaraang 20 taon. Sa malapit na hinaharap, ang ceramics ay maaaring magdulot ng ikatlong rebolusyon sa pagputol ng makina, matapos ang bakal na may mataas na bilis at mga hard alloys.

May mga kagamitan sa pagputol ng ceramic tulad ng mataas na kahirapan (91-95HRA), mataas na lakas (lakas ng baluktot ng 750MPa~1000MPa), magandang pagtutol sa pagsuot, magandang kemikal na katatagan, magandang pagtutol sa adhesive, mababang koeficiente ng friction, at mababang halaga. Hindi lang iyon, ang mga kagamitan ng pagputol ng keramika ay may mataas na kahirapan, at umabot sa 80HRA sa 1200. Kapag ginagamit ng karaniwang paraan, ang mga kagamitan ng pagputol ng ceramic ay may lubhang mahabang buhay, at ang bilis ng pagputol ay maaaring maging mas mataas na 2-5 beses kumpara sa mga kagamitan ng pagputol ng hard alloy. Kasama ang karaniwang ginagamit na ceramics na nakabase sa alumina, ceramics na nakabase sa silicon nitride, at ceramics ng metal. Sa mga kagamitan ng pinutol ng ceramic na nakabase sa alumina, mas mataas ang paghirap ng thermal kaysa sa mga hard alloys. Sa kabuuan ng mataas na kahirapan sa thermal, magandang kahirapan ang mga ceramics na nakabase sa silicon nitride. higit sa mga ceramics na nakabase sa silicon oxide, ang disadvantage nito ay malamang ito sa paglaganap ng mataas na temperatura habang nagpapatupad ng bakal, na nagpapaintensify sa pagsuot ng mga tool. Ang Cermet metal ay isang kasangkapan na nakabase sa mga carbides, katulad ng mga hard alloys, ngunit may mas mababang affinity, mabuting friction, at mas mahusay na pagtutol sa pagsuot. Noong mga nakaraang taon, sa pamamagitan ng malawak na pagsaliksik, pagpapabuti at pagpapatupad ng mga bagong proseso ng paggawa ng produksyon, ang lakas ng bending at matigas ng mga materyales ng keramika ay lubhang pinabuti.

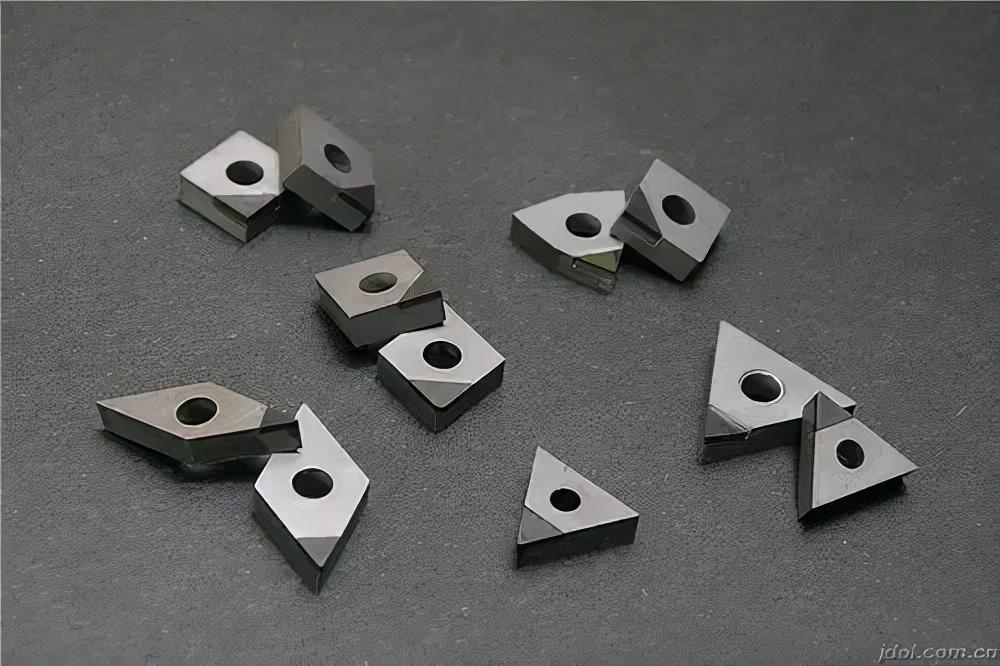

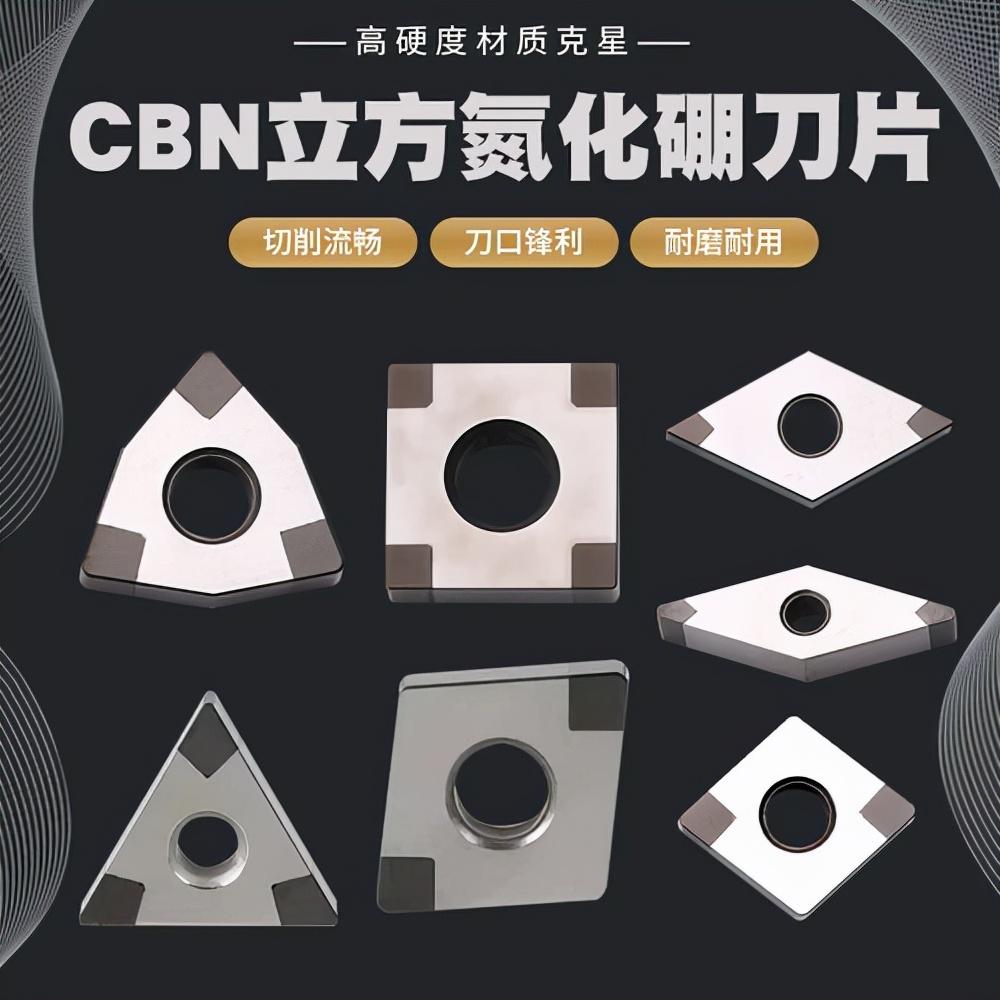

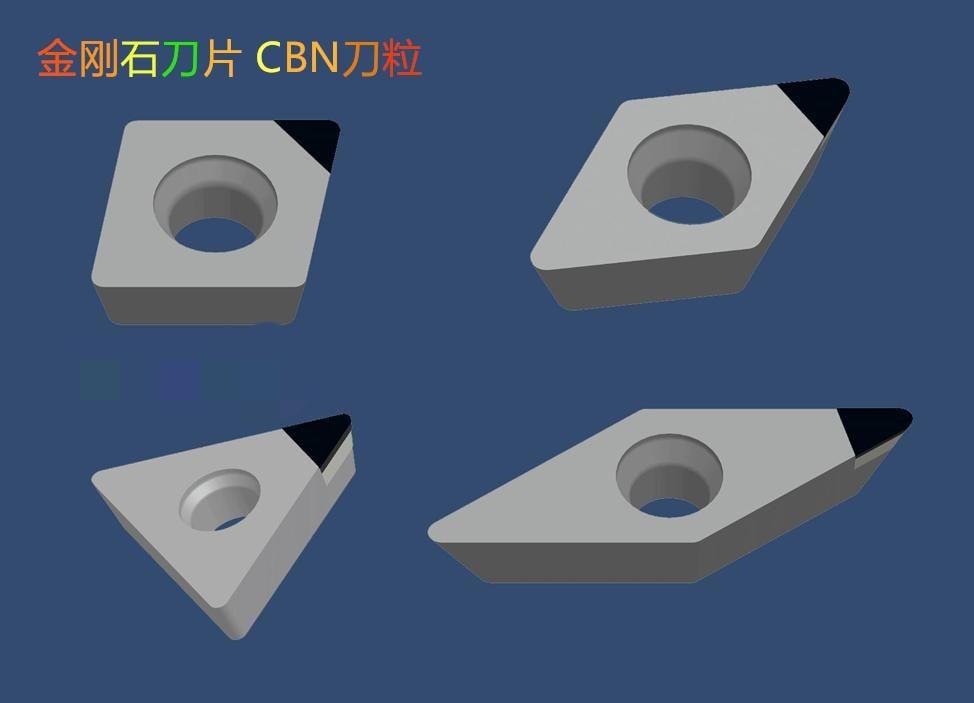

5. Cubic boron nitride (CBN)

Ang CBN ay isang materyal na mataas na hardness na artificially synthesized, na may hardness hanggang 7300-9000HV. ang hardness nito at pagsuot nito ay ikalawa lamang sa diamant, at may magandang hardness na mataas na temperatura. kumpara sa mga kagamitan ng pagputol ng ceramic, ang heat resistance nito at kemikal na katatagan ay bahagyang mas masahol, ngunit ang impact nito ng hardness at anti-crushing performance ay mas mabuti.

Ito ay malawak na ginagamit para sa pagputol ng hardened steel (higit sa 50HRC), perlita kulay abo cast iron, chilled cast iron, at high-temperature alloys. Samantala sa mga kagamitan ng pagputol ng mahirap na alligat, ang bilis ng pagputol nito ay maaaring maging mas mataas sa order ng magnitude. Ang mga kagamitan ng pagputol ng PCBN (polycrystalline cubic boron nitride) na may mataas na nilalaman sa CBN ay may mataas na kahirapan, magandang lakas ng pagsuot, at magandang lakas ng pagpindot, at magandang kahirapan sa epekto. Ang nilalaman ng CBN particles sa mga kompositong kagamitan ng pagputol ng PCBN ay relatibong mababa, at ang ceramics ay ginagamit bilang binders, na nagdudulot ng mas mababang kahirapan. Sa patlang ng pag-aplikasyon ng pagputol ng kulay-abong bakal at bakal na tuyo, mga kagamitan ng pagputol ng keramiko at mga kagamitan ng pagputol ng CBN ay magagamit para sa sabay-sabay na pagpili. Kapag ang pagputol ng tuyo ng hardened steel, mas mababa ang gastos ng paggamit ng ceramics na Al2O3 kaysa sa mga materyales ng PCBN, dahil ang mga kagamitan ng pagputol ng ceramic ay may magandang katatagan sa thermal at chemical, ngunit hindi sila mahirap at mahirap na kagamitan ng pagputol ng PCBN. Mas maganda ang pagpipilian ng mga kagamitang pagputol ng ceramic kung saan ang pagputol ng mga workpieces na may kahirapan na mas mababa sa 60HRC at maliit na feed rates. Ang mga kagamitan ng pagputol ng PCBN ay angkop para sa mga sitwasyon kung saan ang kahirapan ng workpiece ay mas mataas na kaysa sa 60HRC, lalo na para sa awtomatikong at mataas na precision machining.

6. Polycrystalline Diamond (PCD)

Bilang pinakamamahirap na kagamitan ng pagputol, ang PCD ay may kahirapan hanggang sa 10000HV at ang pinakamahusay na pagpapalaglag sa pagsuot.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque