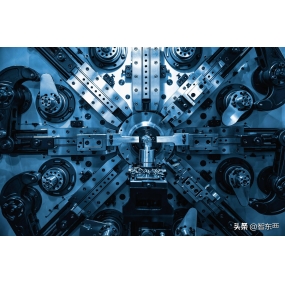

Sırf kapağının makinelerinin tam olarak dönüş makinelerin merkezinde tamamlanmasını sağlamak için yapısal özelliklerine göre "bir yukarı, bir çarpma" metodu kabul ediler. Dördüncü aksi, tam dönüş makinelerin merkezinin başkanı indeksiyonu eklenir ve anahtar yolu belli süreç ihtiyaçlarına göre çevrilir. Bütün bölüm sürecinin karmaşıklığına sebep, bu makale sadece milyonlarca dörtgenç splinler ile ilgili içerikleri açıklanır. 1,işleme metodlarının analizi

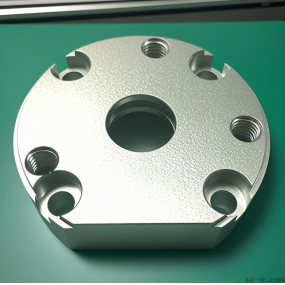

Çalışma maddeleri 40Cr ve tam olarak dönüş performansı iyi. CNC milyonlamadan önce, bölüm parçası dışında tüm çalışma parçaları kesildi ve işledildi, 2 referans delikleri de dahil.

Dörtgenç splinleri miliyonlarken "bir üst, bir çarp" pozisyon kuruluşu kullanılabilir. Bu kısmının doğru katı parçasını makine dönüştürme merkezinde makine makinelerinin makinelerini makinelemek anahtarı, doğru katı anahtarını milyonlarken indeksi sorunu çözmek. Kesin dönüştürme merkezinde ayarlanan CNC üniversal indeksi başı kullanılabilir. Çalışma parçası belli bir a çıdan döndüğünde, sonun at ışının yerini tamamlandıktan sonra, bir kere çalışma parçasının aksiyon yönüne paralel çalışır. Çalışma parçası sonraki şekilde dönüyor ve sonraki bölüm aksiyon şekilde hareket ediyor. Çok dönem sonra, bir dörtgenç bölüm atılabilir. Kesinlikle dönüş makinelerinde, makro programlama ve subrutin arama çok uzun CNC makinelerin programlarının eksikliğini azaltmak için kullanılabilir.

2,İşlenme süreci ve bağlı makro programları

İşlenmenin etkinliğini geliştirmek için, mümkün olduğunca büyük bir elmas miling kesicisi seçildir. Prozesin çiziminin boyutlu ihtiyaçlarına göre, 8 mm diametriyle sabit karbid sonu miling kesicisi seçildir.

"1 top, 1 clip" pozisyon kurulu kabul ediyoruz. Köpek kilidini ve evrensel indeksi kafasını miling makinesine yerleştirin ve kuyruğun kilidi ve evrensel indeksi kafası arasında çalışma parçasını yerleştirin.

Anahtar yolu milling sırasında maksimum bağlantı derinliğinin sadece 3 mm üzerinde olduğu gerçeği yüzünden, milling aracı bir kere küçük bağlantı derinliğine düşür üp, 1500 r/min hızı ve 150 mm/min bir besleme hızı ile kullanılabilir. Her anahtar yolunun ilk geçmesi için kesme miktarı maksimum olduğu için biraz yavaş olabilir; Yüksek etkileşimliliğe ulaşmak için, besleme oranı diğer araç geçmesi için arttırılabilir.

İş parçası koordinat sisteminin başlangıcısı, 1. Şekil olarak gösterilen çalışma parçası spline aksinin sol sonu eksinde ayarlanır. Açıklama kolaylaştırması için, milling kilidin sol tarafından başladığını ve milling kilidinin sağ tarafına kadar devam edip, çalışma parçası kilidin önüne dönüp indeksiyonla döndürür. Tüm bir kilidin milling süreci a şağıdaki aşamalara bölünür:

(1) Milling anahtarının sol tarafı Kai

Anahtar yolunun sol tarafını mili ederken, anahtar yolunun sol tarafı 4. Şekilde gösterilen vertical pozisyonda olduğu yerde. Araç pozisyonunun koordinatı Z=2l * arccosl1=20.616; Y=8/2+8/2=8。 Bütün spline X eksisinin boyunca milyon kesici ile doluyor.

(2) Anahtar yolunun alt sol köşesini üst pozisyonuna çevir

Aşa ğıdaki düz yerleştirilmiş sonun atışını kullandığı için çalışma parçası 11'den başlangıç pozisyondan 5'de gösterilen pozisyona dönüştüğünde, miling gerekirse, sadece son atışının aşağı sol köşesi miling için kullanılabilir. Milling miktarı çok küçük, bu süreç milling değil ve çalışma parçası sadece yerine dönüştürüyor. Bu noktada kesme noktasının koordinat değeri Z=21; Y=4。

(3) Slot bottom milling process

Çalışma parçası 5'den 6'ya doğru dönüştürmeye devam ettiğinde, aracın alt sol köşesinden, 6'da gösterilen aracın altındaki orta pozisyona yavaşça dönüştürücü son bölümünün milling pozisyonu.

Araç ve çalışma parças ı arasındaki araştırmaları önlemek için, çalışma parçası döndüğünde araç pozisyonu değiştirmeli. Keçim noktasının Z koordinat değeri 21mm; Y değeri çalışma parçasının dönüşünü değiştirir. Y=4'den Y=-4'ye değiştirin.

Çalışma parçası 6'dan 6'dan sağ köşesine doğrudan üstünde bulunan anahtar yolunun altından, 6'dan sağ köşesine dönüştürmeye devam ettiğinde, milling için gösterilen 7'de gösterilen orta durumdan aşağıdaki sağ köşe konumunun milling konumu yavaşça yavaşça ilerlemeye devam ediyor. Bu noktada, kesme noktasının koordinat değeri Z=2I; Y= 4。

Bütün süreç, çalışma parçasını 23'e dönüştürmesi gerekiyor. Her küçük açında, mikrofon kesicisi X eksisinin altındaki tüm kısmının altını atıyor.

(4) Anahtarın boş sağ tarafını dikey pozisyona çevir

Çalışma parçasını 7'den 8'de gösterilen pozisyona dönüştürmek sürecinde, miling gerekirse, sadece sonun sağ köşesindeki sağ köşesindeki taraf kenarı biraz çevrilmesi gerekiyor. Milling miktarı çok küçük, bu süreç çevrilmez ve çalışma parçası sadece yerinde dönüyor.

(5) Anahtarın sağ tarafını çevirmek ve sonunda anahtarın sağ tarafını çevirmek. Bu zamanda anahtarın sağ tarafı dikey bir pozisyonda ve araç pozisyonunun koordinatı Z=21arccos11=20,616; Y=-8.

Milling kesicisi X eksi yönünde spline topunun sağ tarafını kesiyor.

Bütün makinelerin 4. Şekil 8'e kadar makinelerin süreci sırasında, groove bottom milling sürecinden başka bütün diğer a şamalar basit bir GO1 komuta ile tamamlanabilir. Bu nedenle sadece yerleştirme program ı için bazı açıklama sağlayacak.

Çalışma parçası sadece saat yönünde döndüğünü tahmin ediyoruz, her anahtar yolunun toplam dönüşü sadece 2 ve Y yönündeki toplam değiştirme 8. Bu yüzden, dönüşüm açısı θ ve Y değiştirme arasındaki yaklaşık ilişkisi elde edilir.

Burada, mekanik fabrikasında FANUC Serisi Oi-MODELD sayısal kontrol sistemi kullanarak bir makro program ı yazılır. Çalışma parçası koordinat sisteminin doğumu 1. Şekilde gösterilen spline aksinin sol tarafından ayarlanır. Aşa ğıdaki nokta altı miling makro programının örneğindir:

Sırf kapağının makinelerinin tam olarak dönüş makinelerin merkezinde tamamlanmasını sağlamak için yapısal özelliklerine göre "bir yukarı, bir çarpma" metodu kabul ediler. Dördüncü aksi, tam dönüş makinelerin merkezinin başkanı indeksiyonu eklenir ve anahtar yolu belli süreç ihtiyaçlarına göre çevrilir.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque