Alüminim profillerimizin çoğu ekstrusyon üretimi sonrasında işleme sonrası gerekiyor çünkü özel kullanım senaryoları için toplanması gerekiyor. Bazı toplama preciziti çok yüksek, bu yüzden işleme deformasyonun miktarını azaltmak gerekiyor. Tam işleme sırasında, materyallerle, parça şekillere, üretim ve üretim standartlarına bağlı olan aluminium alloy profillerinin deformasyonu için birçok sebep var. Özellikle çoklu deformasyon seviyeleri var: embryo üzerindeki sıcak stres tarafından sebep olan deformasyon, güç kesmesi ve ısı kesmesi yüzünden sebep olan deformasyon ve çarpma gücü tarafından sebep olan deformasyon.

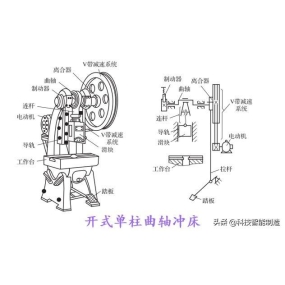

İşlenme deformasyonunu azaltmak için teknoloji karşılaştırma ölçüleri

1. Biletin sıcak stresini azaltın

Doğal veya sanatlı yaşlanma ve vibraciya çözümlerini kullanarak boşalının termal stresini parça kaldırabilir. İşlemden önce de pratik ve uygulanabilir bir işleme teknikidir. Büyük kapasiteleri yüzünden sert ve sert saç boşlukları için işlemden sonra da önemli deformasyon var. Eğer boş parçaları önceden işlenmiş ve her parçasının kapasitesi azaltılırsa, sadece sonraki süreç akışının işleme deformasyonunu azaltmayı başka bir süre önce işlenmiş ve bıraktıktan sonra da biraz sıcak stres yayınlayabilir.

2. Araçları kesme yeteneğini geliştir.

Keme araçlarının ham maddeleri ve geometrik parametreleri güç kesmek ve ısı kesmek üzere önemli etkisi vardır. Keme araçlarının düzgün seçimi, alumin alloy parçalarının tam makinelerinde deformasyonu azaltmak için özellikle önemlidir.

(1) Araç geometrisinin ana parametrelerini etkileyici olarak seçin.

* 9312; Ön açı: Kesin kenarının sıkıcı gücünü koruması standartlarında ön açı ortalamadan daha büyük olmalı. Bir taraftan, kesin kesme kenarını polyalayabilir, diğer taraftan kesme deformasyonu azaltır, milling yüzeyi tamamlayabilir ve böylece kesme gücünü ve sıcaklığı azaltır. Negatif raket açısı aletlerini kullanma.

* 9313; Arka köşe: Arka köşenin boyutluğu arka kesme kenarının ve işleme performansının hasarına önemli etkisi var. Kalınlığı kesmek arka köşe seçmek için anahtar kriteridir. Yüksek kesme hızından, a ğır kesme yükünden ve yüksek ısı değerinden dolayı, kesme aracının sıcak boru sıcaklığının yıkılması için iyi standart ayarlanması gerekiyor. Bu yüzden daha küçük bir arka açı seçilmesi gerekiyor. Tam olarak, kesme kenarı arka kesme kenarı ve makineler yüzeyi arasındaki kırıklığı hafifletmek için kesme kenarı kesmek, ördek deformasyonu azaltmak ve bu yüzden arka köşe daha büyük olmak için seçilmesi gerekiyor.

Çekim gücünü azaltmak için spiral açı mümkün olduğunca büyük olarak seçilmeli.

* 9315; Ana dönüştürme açısı: Ana dönüştürme açısını ortalamadan azaltmak sıcak borusun patlama standartini geliştirebilir ve alumin profilinin tam işleme alanında ortalama sıcaklığı azaltır.

(2) Araç inşaatını geliştirir.

Çekim aracı üzerindeki diş sayısını azaltın ve çip bölümündeki alanı arttırın. Ölüm kastlarının önemli plastik deformasyonu ve işleme sırasında deformasyon kesmesi yüzünden çip odasındaki büyük bir yer gerekiyor. Bu yüzden çip odasının altındaki yarışı büyük olmalı ve kesme aracı üzerindeki diş sayısı relativ küçük olmalı.

Dişler için iyi keskin teknik. Yan kesimin kenarının yüzeyi ağırlık değeri Ra=0,4um'dan daha düşük olmalı. Yeni bıçak uygulamadan önce, sağlayan teknik dişlerinden her türlü yanık ve küçük sıralanmış işaretlerini kaldırmak için sağlam bir taş yumuşak şekilde önden ve arkadan sıkıştırmak için kullanılmalı. Bu şekilde sadece sıcaklığı kesmek düşürülebilir, ama deformasyonu kesmek de relativiyle küçük.

Çekim araçlarının hasarı belirlenmesini ciddi kontrol eder. Bu araç hasar edildikten sonra, çalışma parçasının zorluk değeri artıyor, kesme sıcaklığı artıyor ve işçinin deformasyonu böyle artıyor. Bu nedenle, giymeye dayanarak alet temsilleri kullanarak, alet hasarı belirlenmesi 0,3mm'den fazla olmamalı, yoksa çip depolarını neden etmek çok kolay. Keçirken çalışma parçasının sıcaklığı genellikle deformasyondan kaçırmak için 100 °C'den fazlasına ihtiyacı yok.

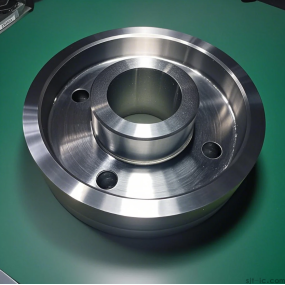

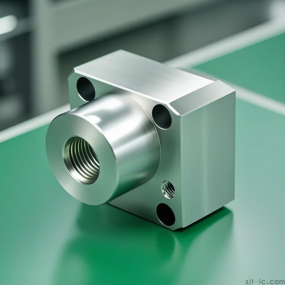

3. Çalışma parçalarının çarpma yöntemini geliştirin.

Kalın duvarlı ölüm kastları için zayıf durumda, deformasyonu azaltmak için bu çarpma metodları kullanılabilir:

* 9312; Kalın duvarlı kol parçaları için, eğer üç çenenin kendine güvenli hidrolik çak veya elastik çak aksiyon yönünden çarpılması için kullanılırsa, işlemden sonra serbest kalırsa, aluminium profil çalışma parçası kesinlikle değiştirilecek. Bu noktada iyi sertlik ile radyal iç delik çarpma metodu kullanılmalı. Doğru pozisyon için komponentin iç sıralarını kullanarak, dış sıralarıyla süslenmiş bir boynunu oluşturun ve komponentin iç sıralarına koyun. İçindeki deliğini arka örtü tabakasıyla güvende tutun ve arkasına sıkıştırın bir kapıyla sıkıştırın. Dışarıdaki döngü işlediğinde, deformasyonu çarpmayı engelleyebilir ve tatmin edici makinelerin doğruluğuna ulaşabilir.

* 931313;Kalın duvarlı metal çarşafları çalışma parçalarını işlerken, eşit dağıtılmış çarşaflar gücünü almak için vakuum içme bardağını kullanmak en iyisi, sonra işlem parçalarının deformasyondan kaçırmak için küçük bir miktar kesme kullanmak için kullanılır.

Ayrıca, mühürleme yöntemi de uygulayabilir. Kalın duvarlı aluminium profil çalışma parçalarının işleme güçlüğünü geliştirmek için, çarpma ve kesme süreçleri sırasında deformasyonu azaltmak için çalışma parçasında materyaller eklenebilir. Örneğin, çalışma parçasına %3'e %6 kaliyum nitratı içeren bir urea çözümünü dökerek, aluminium profili çalışma parçası suya ya ya da etanola çöküp doldurulma materyalini dökebilir.

4. İşlemin akışının bilimsel düzenlemesi

Yüksek hızlı kesme sırasında, büyük işleme kapasitesi ve geçici kesme yüzünden bütün kesme süreci genelde vibraciyle neden oluyor ki bu, aluminium profil işlemlerinin precizitlerini ve zorluklarını tehlikeye atar. Bu yüzden, CNC makine araçlarının yüksek hızlı kesme ve makinelerin tüm süreci genellikle zor makinelere, yarı kesin makinelere, yüzeysel milinelerine, kesin makinelerine ve diğer süreç akışlara bölünebilir. Daha yüksek kesinlikle ihtiyaçları olan parçalar için bazen tam makinelerine devam etmeden önce ikinci yarı kesinlikle makineler yapmak gerekir. Zor makinelerin ardından, parçalar doğal olarak soğuk, sert makineler tarafından sebep olan termal stresini kaldırabilir ve deformasyonu azaltır. Zor makinelerden sonra kalan kapasitede deformasyon miktarını aşmalı, genelde 1-3 mm. Alüminyum profillerini düzenleyince, yüzeyde üniforma makine kapasitesini tutmak gerekiyor, genellikle 0.2-0.5 milimetre arasında, kesme aracı makinelerin süreç boyunca stabil bir durumda olmasını sağlamak için, deformasyonu kesmek ve harika yüzeysel makinelerin kalitesini elde etmek için, ürünün precizitini sağlamak için.

Makinelerin deformasyonu azaltmak için pratik metodlar

Aluminum alloy ham maddelerden yapılmış parçalar tüm işleme sırasında değiştirir ve üstündeki nedenlerden fazla, işlem adımları da operasyon sürecinde önemli.

1. Büyük işleme kapasitesi olan parçalar için, işleme sırasında iyi ısı boru sıcaklık patlama standartlarını sağlamak için ve ısı konsantrasyonu engellemek için simetrik işleme işlemleri işleme sırasında seçilmelidir. Eğer 60 mm'e kadar işlenmesi gereken 90 mm kalın bir tabak varsa, diğer taraf bir tarafı miliyondan sonra hemen kesilmesi gerekiyorsa, düzlük 5 mm'e ulaşabilir, en son belirlenmesi için bir tarafın ardından 5 mm'e ulaşabilir; Eğer sürekli simetrik makinelerin seçilirse, her taraf son belirlenmesine iki kez makine yapılır, 0,2mm düzlük sağlayacak.

2. Eğer aluminium alloy profilinde birkaç keşif mol varsa, işleme sırasında başka bir keşif koruması yöntemini kullanmak uygun değil, bu kısmlarının ve deformasyonların eşsiz desteğine kolayca yol a çabilir. İşlemler için birçok katı seçin, her katı, bütün konkave mollarını kapatmak için mümkün olduğunca işlenmiş ve sonraki katı işlemek için parçalarının desteğini sağlamak ve deformasyonu azaltmak için bir daha katı işlemek için.

3. Keçim kullanımını değiştirerek kesme gücünü azaltın ve ısını kesin. Kullanımın üç eleman arasında arka kesme aracı miktarı kesme gücüne önemli etkisi var. Eğer işleme kapasitesi büyük ve bir besin kesmesi gücü yüksektirse, bu sadece parçalarının deformasyonu nedeniyle değil, aynı zamanda sıçramanın sertliğine zarar vermeye devam eder ve kesme araçlarının istikrarını azaltmaya devam eder. Eğer arka besleme ve bıçak kesimin miktarı azaltılırsa, üretkenliğe önemli etkisi olacak. Ancak yüksek hızlı kesim genellikle CNC makinelerinde kullanılır, bu zorluk üstüne gelebilir. Geri çekme ve kesme miktarını azaltmak üzere, eğer kesme hızı relatively arttıysa ve CNC lathe'nin hızlık oranı arttıysa, kesme gücü azaltılabilir ve makinelerin etkileşimliliğini sağlayabilir.

4. Ayrıca dikkat kesme sıralarına da ödemeli. Zor makineler işleme etkinliğini geliştirmeye ve birim zamanında mükemmel bir kesme hızı takip etmeye odaklanır. Genelde, tersi milling kullanılabilir. Saç germ in in yüzeyinden en kısa ve en azından zamanında gereksiz ham maddeleri kaldırın ve tam makineler için gereken geometrik kontörü oluşturun. Tam makinelerin odaklanması yüksek precizit ve yüksek kalitede ve milyonlarca yüzeyi seçmek tavsiye edilebilir. Sequential miling sırasında büyük dişlerin kesme kalıntısının yavaşça azalmasına sebep, makinelerin sertleştirme seviyesi büyük bir şekilde azaldı ve parçaların deformasyon seviyesi de azaldı.

5. Sağlam duvarlı çalışma parçaları makineler sırasında kesinlikle çarpma nedeniyle değiştiriliyor. Çalışma parças ının deformasyonunu küçültmek için, aluminium profili son belirtilere bitirmeden önce kilitleme parçası serbest bırakılabilir, çalışma parçasının orijinal görünüşe göre tamir edilmesine izin verir. Sonra, çalışma parçasını güçlü (tamamen dokunarak) tutabilecek standarta kolayca çarpılabilir. Toplam olarak, çarpma gücünün uygulaması yerine destek platesinin yüzeyinde daha iyi ve çarpma gücünün gücünün güçlüğünün doğruluğunda uygulanması gerekiyor. Çalışma parçasının boşalmamasını sağlamasının önünde, çarpma gücünün azaltmasını sağlaması gerekiyor.

6. Aluminum alloy parçalarını makinelemek üzere bir kağıt ölümü ile makinelemek zorunda değildiğinde kısmı Fried Dough Twists gibi bir parçaya dönüştürücü araçları mümkün olduğunca kadar ölmesine izin vermek zorunda değildir, dönüştürücü araçların çip odasında yetersiz uzaya sebep oldu, uyumsuz milyon yüzeyinde, sıcaklık, titreme, araçların yıkılması ve parçalarının kırılması gibi kötü koşullar. İlk olarak, bir Fried Dough Twists'i aynı belirlenmesiyle, ya da bir boyutlu araç deliğini sürüp kesmek için dönüş aracından daha büyük ve sonra dönüş aracını kullanın. Alternatif olarak, spiral kesme program ı süreci CAM yazılımıyla üretilebilir.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque