B ıçak Yolunun genel Prensipleri

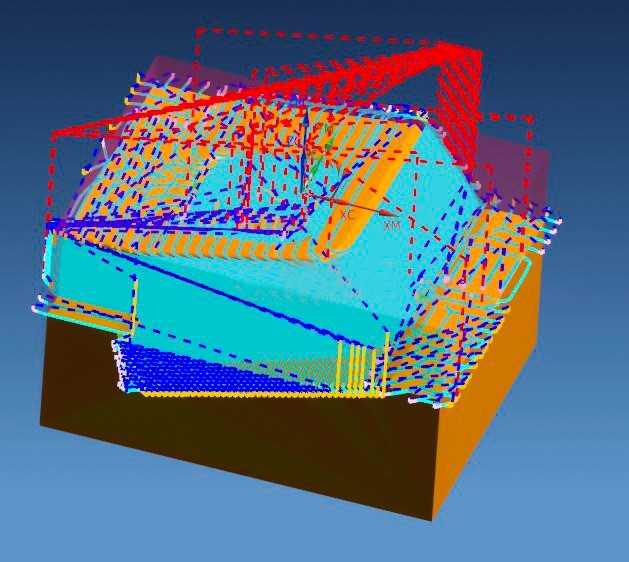

Zor kesim: makine aracının en çok yükü altında en büyük mümkün araç, en büyük mümkün beslenme hızı ve en hızlı mümkün beslenme süresi seçilmeli. Aynı bıçağın durumunda, besleme oranı besleme miktarıyla tersiyle proporcional. Genelde makine aracının yükü sorun değil, ve araç seçmesinin prensipi genellikle iki boyutlu a çı ve üç boyutlu alanın çok küçük olup olmadığına bağlı. Bıçağı seçtikten sonra bıçağın uzunluğu belirlenmeli. Prensip, bıçağın uzunluğu makinelerin derinliğinden daha büyük olması ve büyük çalışma parçalarına göre, çağın araştırmalarını düşünmeli.

I şık bıçak: I şık bıça ğın amacı, çalışma par çasın ın yüzeysel düzl üklerini yerine getirmek ve uygun ruhsat ı rezerve etmek. Ay n ı şekilde, ışık bıçak için en büyük mümk ün bıçak ve en h ızlı mümkün zamanı se çin, en hızlı mümkün zamanı seçin kesinlikle bıçak uzun zamana ihtiya ç duyuyor. Bu yüzden en uygun besleme and besleme kullan ın. Aynı besleme hızı altında, yatay besleme hızı daha hızlı. Y üzeyi besleme miktar ı makinelerin ard ından yumuşak şekilde bağlı ve besleme boyutları yüzeyin dış şeklinde bağlı. Y üzeyi zarar vermeden. en k üçük sınırı bırak ın, en büyük bıçak, en hızlı hızı ve uygun besleme hızı kullanın.

Klamp yöntemi

Klamp yöntemi

1. T üm parçalar yatay olarak uzun ve dikey olarak kısa.

2. Tiger plizerleri çarpıyor: Çalışma yüksekliği 10 milimetreden az olmamalı, ve çarpma yüksekliğini ve işleme yüksekliğini işlemekte belirtmeli. İşlemin yüksekliğini görüntülerin uçağından yaklaşık 5 milimetre yüksek olmalı, bu görüntülerin zararını sağlamak için. Bu çeşit çarpma genel bir çarpma ve çarpma yüksekliği de çalışma parçasının boyutuna bağlı. Çalışma parçası daha büyük, çarpma yüksekliği daha yüksek.

3. Klamp: Çalışma masasında klamp kodu, iş par çası vidalı kilitli, Bu tür klamp. yüksekliği yeterli değildir ve işleme güc ü daha büyük iş par çası için uygundur, genellikle orta ve büyük iş par çası, etkisi daha iyi.

4. Kod demir çarpması: Çalışma parçası büyük olduğunda, çarpma yüksekliği yeterli değil ve aşağıdaki çarpışmay ı kilitlemek için izin verilmez, kodu demir çarpışmas ı kullan ılır. Bu tür çarpma ikinci çarpma gerekiyor. İlk olarak d ört köşeyi kodlayın, diğer par çaları işleyin, d ört taraf ı kodlay ın ve dört köşeyi işleyin. İkinci çarpma sıras ında çalışma par çasını serbest bırakma, şifre ilk ve sonra serbest bırakma. İlk olarak her iki tarafı da kodlayabilirsiniz ve diğer iki tarafı da işleyebilirsiniz.

5, tak ım takma: çapı 10 mm‘den fazla, takma uzunluğu 30 mm‘den az değildir; Çap ı 10 mm‘nin alt ında, bağlama uzunlu ğu 20 mm‘den az değildir. B ıçağın takma tak ımı sağlam olmalı, çarpışma ve doğrudan iş par çası içine doğru olmalıdır.

Ketme araçlarının uygulaması ve klasifikasyonu

1. Material tarif edildi:

Beyaz çelik bıçağı: giymek kolay, bak ır ve k üçük çelik materyalleri kesmek için kullan ılır.

K öşe temizlemek için (özellikle çelik materyalleri için) ve yumuşak kesmek için kullan ılır.

Yang ın çelik bıçağı gibi.

● Gümüş bıçak; Hızlı kesmek için kullanılır, kolayca giymez.

2. B ıçak başına göre:

Düz ve düz taraf yüz leri için kullan ılır, düz köşeleri temizliyor.

● Toplu bıçak: çeşitli bükülm üş yüzeylerde ışık, ışık bıçağı için kullan ılır.

K ötü çelik maddeleri kesmek için kullan ılır (R0.8, R0.3, R0.5, R0.4).

● Kaba bıçak: Kaba açmak için, boşluğa dikkat edin (0.3).

3. K ıçınla b ölünmüş:

● Do ğru par ça bıçağı: Do ğru par ça bıçağı farklı zamanlarda uygun.

● Eğimli çubuk bıçağı: ancak dik yüzeyler ve çubuk eğiliminden daha az eğimli yüzeyler için uygun değildir.

4. Bıçak kenarına göre:

İki kenarlı, üç kenarlı, dört kenarlı, kenar sayısı ne kadar fazla, etkisi o kadar iyi, ancak daha fazla iş, dönüş hızı ve giriş ayarlanması, kenar sayısı uzun ömürlüdür.

Toplu bıçak ve u çan bıçak aras ındaki fark:

Toplu bıçak: çukur çukurdan küçükt ür, düz çukur R’den küçükt ür, ışık eri şe mez (alt köşeye kadar net değildir).

U çan bıçak: Avantaj ı alt köşeyi temizlemektir. Makineleri yedi k üçük arkada şlar sezgisel mekanik mikrosinyallere dikkat edebilirler. Ay n ı parametrelerin kar şıla ştırılması: V = R * ω dönüş h ızı çok hızlı (u çan bıçak) parlak bir şeyin büyük ışığı, u çan bıçak daha fazla ayn ı yük sek şekilde kullan ılır, bazen u çan bıçak orta ışık gerektirmez. Dezavantaj ı, u çan bıçağın çapından daha kısa bir süre içinde vurulmuş boyut ve düz ölçe ği olmasıdır.

Çizim miktarlık meselesi

Çizim miktarlık meselesi

1. Haz ır yap ılmış makineler yüzeyi yokken, u çak d ört taraf ına b ölünmüşt ür, orta taraf ından do ğal ve üst tarafından sıf ır tarafından yüzleşir. Yukar ıdaki yüz eyi düz (bakar için) de ğildiğinde, 0,1‘in a margini kaldı, yani çarpma say ısına ula ştığında, 0(z) hakkındaki ger çek değe r grafikte 0,1‘e düşür.

2. Haz ır yap ılmış makine yüzeyi bulundu ğunda, 0 (z) çiziminde haz ır yap ılmış yüz eyi yapın ve eğer u çak merkeze b ölünebilirse, ortaya b ölün. Yoksa makine yüzeyi haz ır yap ılmış kenar çarpışma say ısına (tek taraf ından), ger çek yüksek, geni şlik ve uzunluk farkl ılıkları çiziminden kontrol edilmeli ve ger çek materyale göre programlandırmalı. Genelde çizimdeki boyutlar ilk olarak işlenmiş ve çizimdeki şekiller işlenmiş.

3. Bir çok pozisyon işlenmesi gerekti ğinde, ilk pozisyon (standart pozisyon) diğer pozisyonların, uzunlu ğu, geni şli ği ve yüksekliği dahil diğer konumların referans noktalarına eşitlenmesi gerekiyor. Sonraki işleme referans noktaları önceden işlenmiş yüzeyin üzerine dayanılmalı.

4. İçindeki yerleştirme: Tüm yere koyun, altını belli bir yüksekliğe yükselin, sonra çizimi bu yüksekliğe yükselin. Uçak bütün boyutlara göre merkezle yerleştirilmeli ve yüksekliğe çizimin altındaki ekranlarla kilitlenmelidir; Eğer kare olursa, doğrudan iki parça bölünebilir; Neredeyse konuşurken, maksimum mümkün şekil noktası kullanabilir; Bir fixtürü kesin, fixtüre göre bölün, giriş diagram ı ve fixtüre arasındaki relativ pozisyonu belirleyin, sonra çizimin kaynağını fixtüre merkezinde yerleştirin.

Zor bıçak seçimi

1. Y üzey kazma

Anahtar, alan ve yüzeyin se çimi.

Keme yolunun makinelerinin se çilen yüzeyi seçilen menzilin içinde sonland ırma yüzeyi olarak tabanl ı, ve prensip aracı en yüksek noktadan en aşağı noktadan indirebileceği tüm yerleri kullanmak. Se çilen yüzeyi tercih ederse tam bir yüzeyi olmalı ve sınır sadece işlemek için alan olabilir. Y üzü olmayan alan ara ç diametrinin yar ısından az geni şlemeli, çünk ü diğer yüzeyi otomatik korumak için yeterince korunacak kadar sınır kalmış olduğu için; En düşük çizgisini uzatmak en iyisi, çünk ü en düşük noktaya ula şamayan R gong vardır.

● Bıçağın seçimi: Bıçağın sarmal veya eğimli çizgisine giremediği veya işlenemeyen bölgelerin bıçağın bölgesine giremediği gibi, ikinci kez açılması için bırakın.

I şık bıçakla kesmeden önce, çevrilmemiş olmayan tüm b ölgeleri, özellikle k üçük köşeleri, iki boyutlu köşeleri, üç boyutlu köşeleri ve müh ürlenmiş b ölgeleri, yoksa bıçak k ırılacak. Mehanik heyecanlar Mehanik Mikro Sinyallerin İlgin ç Öğrenmesini takip edebilir. İkinci kurtulma: Genelde, üç boyutlu toprak se çim alan ı, düz bir bıçak ile kullan ılır. E ğer düz bir toprak ve dış kesme yolu kullanabilirse, Di ğer yüzeylere zarar vermeden, aletin ortası se çilen sınırlar ile ayarlanmasılı. Genellikle, sınır tamamlanması gerekmez, ve iki y ön a çılar duru şuna bağlı olarak kullan ılması gerekmez. 1.5 derece ve 1 yüksekte bir açıdan ayrlanması gerekmez. E ğer çik bi çimler çizgi şekilde çizgi şekilde düşürilemeli ve spiral kesmesiyle düşürilemeli, çizgi kesişmeler kullan ılmalı. Genellikle, çizgi kesişmeler açılır, özellikle de çizgi çizgi yüzeylerde açılır. E ğer kesmek u çağının, Çkla şmayı önlemek için düşük olmamal Öyle mi?

● B ıçak çekilmesi: Genelde, relativ çekilmesi gerekli değil. kesinlikle çekilmesi kullan ılır ve adalar olmadığında relativ çekilmesi kullanılır.

2. Flat excavation groove

Çeşitli düz suratlar, çöplük ve düz grubun çevirmesi. Yarısı açık yüzleri milliyonlarken sınırlar belirlenmeli ve prensip beslenebilir (bir araç diametrinden daha büyük). Açık alan araç diametrinin yarısından fazlası olmalı ve periferi kapatmalı.

3. D ış şekil

Se çilmiş u çak kat ör katörü için uygun olduğu nda, bıçağı kaldırmak için (planar kat örü) katörü kullan ın. Y ükselme noktas ı ve aşağı kesme noktası ayn ı nokta olduğunda bıçağı kaldırmaya gerek yok. Genelde, bıçağı z u çağında kaldırın ve relative yükseklik kullanmaya çalışın. Düzeltme y öntemi genellikle doğru düzeltmedir (doğru bıçak).

4. B ıçak yolu ayarlamas ın ın mekanik düzeltmesi

Düzeltme numaras ı 21, bilgisayar düzeltme mekanik düzeltme, giriş bıçağı dikey giriş bıçağı, bıçak geçemez yeri büyük R bo şluk bırakmaz.

5. E ğer yükseklik görünümü

Kapalı bir yüz için uygundur, açık bir yüz dört döngü varsa, kapalı bir yüz, d ört döngü içinde veya dört döngü olmadığı takdirde, aralığı ve yük sekli ği se çilmelidir (belirli bir eğir bıçak kal ınlığı için) kal ınlık durumu açmak için: herhangi bir düzlemdeki işleme mesafesi bir bıçak çapından daha k üçükt ür, bir bıçak çapından daha büyük ise daha büyük bir bıçak veya iki kez eşit yük sek bir şekil kullan ılmalıdır.

6. Y üzey ak ışı

En iyi üniformalık ve kuruyu rüşvet sahibi olmak ışık bıçaklar için uygun ve sık sık olarak yük sek profil şekillerini değiştirebilir.

7. Radyasyon bıçağı yolu

Ortada büyük delikler olan durumlar için yeterli (daha az kullan ın). Dikkat edin: fleksif bıçak kullandığında, bıçak çok uzun, çok uzun veya çalışma par çası çok derin değilse, etrafta sıkıştır ılır ve yukar ı ya da a şa ğıya ta şınmazlar.Çalışma parçasındaki keskin açının iki taraf ı, üstüne geçemeyecek iki kesim yoluna b ölmelidir. Yava ş kesimin kenarını uzatmak en iyidir (geli ştirmek ve kesme geri almak için bir tok kullanarak).

turkey. kgm

1, burada açık açı iki boyutlu ölü açıdır, önceki işlem hiç gitmemiş bir par çasıdır, ışık bıçağının gitmesi gereken yeri, önce açıyı açık bıçak temizlemelidir, Çok k üçük ve derin açı birkaç bıçak ayırabilir, Çok fazla yerde k üçük bıçak kullanmay ın.

2. 3B köşeleri temizleyin: K üçük yerler, 3B köşeler yap ın.

3. kolayca kırılabilir bıçaklar için, ince bıçaklar, aşırı uzunluğu ve büyük işleme gücü gibi durumları düşünmek gerekir (genellikle z yönünde ve derinlik yönünde).

4. Diz yolu: İki boyutlu bir şekilde kullanarak sadece k üçük a çılar (R0.8) ve iki boyutlu u çak a çılar ı temizleyebilir; paralel bıçak yollarını kullanarak; eşit yüksekliğin bir bağlant ısını kullanarak; B ıçak veya ölü k öşe tarafından ula şamayan bir tür kıvr ılmış yüzeyi var. Önce bıçak müh ür lenmeli, Sonra köşe temizlenmeli. B üyük yüzeyin k üçük bo şlukları genelde önce müh ürlenmeli.

Zhongguangchina. kgm

1. Orta ışık: çelik ve ince yüzey olarak orta ışık.

2. İlke: Büyük bıçak katmanı açtığında katman ve katman arasındaki boşluk daha fazla, hafif bıçak daha iyi bir etki elde etmek için bir işlem,

3. Özellikler: H ızlı temizleme, büyük bıçaklar da kullan ılabilir, büyük besleme h ızı, büyük uzay; Y üzey kalitesi hakkında endi şelenme. Düz çalışma par çaları ışık lara açık olması gerekmiyor; Y üksek profil üzerinde çalışma par çaları için orta ışığı gerekli değil. Y üksek profil ile a çılırken, iki süreç daha iyi bir şekilde birl e ştirilebilir, bu yüzeyi bağışlamaya ve katlar aras ındaki uzakla şmaya bağlı; Orta ışık ihtiya ç duyulması veya olması gereken başka bir önemli fakt ör çalışma materyalidir. Materialin daha zorlu ğu, orta ışık düşünmeli; Zhongguang‘un işleme y öntemi daha iyi ve daha üniformal işleme etkilerini sa ğlayacak ışık bıçağının zor kesmesine ili şkilidir.

Işık bıçak

Hafif bıçak, çeşitli ürünlerin ve kal ıpların montaj gereksinimlerini kar şılamak için çok dikkatli olmalıdır, farkl ı gereksinimlere göre farklı bıçak yolu ayarları ve parametre ayarları verilir.

1. I şık bıça ğın kesme yük sekli ğini ve son yüksekliğini her ikisi de 0‘ya de ği ştirilir, 1 yip içinde tolerans tasarımi ile ve filtreleme gerekmez (işin par çası, görünüşe etkileyen tolerans k üçük olduğu için daha küçük).

2. Önümüzdeki h ırsızl ık ve b ölüm yüzeyi en iyisi düzleştirmeli, arka h ırsızl ık ikinci olabilir, diğer eşle şmez ve bo ş yüzlerden ka çınmadan zor noktalar olabilir.

3. Takım yolu tasarımı aşağıdaki faktörlerle belirlenir:

Özellikle görünüş (düz ve diğer yüz ler gibi) Düz ve düz yüz ler.

İki taraf ın aras ında keskin bir a çı var mı?

İki b ölüm için farkl ı ihtiya çlar var mı (margin bırakmak, ne kadar margin ve düzeltmek için farklı ihtiyaçlar).

● I şık bıçağın koruma yüzeyi sorunu büyük bir sorundur, işlenmiş yüzeyin işleme hatasını öngörmek ve koruma yüzeyinin gereksinimlerine göre korunması gerekir. Aralık koruma, hata say ılmadan 0 koruma, yük seklik aralığı ve düzl ük aralığı; Koruyucu yüzey koruması.

Kestirme yolunu uzatma meselesi, düz bıçakta, döngü ilerlemesi ve geri dönüş yolu kenara ula ştığında daha iyi, yoksa yüzeyi biraz ilerlemeden uzatılacak.

B ıçağı ışık bıçağında kaldırma meselesi. B ıçak kaldırmak zaman kaybediyor. o yüzden mümk ün olduğunca onu kaldırmayı dene.

Method 1: Yükselme kılıçları arasındaki boşluğu ayarlayın (küçük boşluğu)

Method 2: B ıçak kaldırma b ölgesini kapat ve müh ürle (k üçük bo şluk)

Y öntem 3: Bo şluklardan ka çının (büyük boşluklarda)

Y öntem 4: Ay n ı yükseklikte ayn ı yüksekliğe uzatın

● I şık bıçak giriş bıçak sorunu, ilk bıçak giriş bıçak iş par çası dışına girmek, titre şim ve iş par çası zarar önlemek, tüm ışık bıçak bıçak yerle ştirilmelidir.

● Ta ç aşınma sorunu: iş par çası daha büyük olduğunda, Bir iş par çası tamamlamak için daha fazla bıçak ışığı gerekir.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole