Hassas bir damgalama kalıbının yapısı, hassas damgalama parçalarının doğruluğunu ve kalitesini doğrudan etkiler. Soğuk damgalama üretim sürecinde önemli bir taşıyıcı olarak, damgalama kalıpları çok yaygın özellikleri paylaşır. Ve tam olarak kendi özelliklerinden dolayı, damgalama kalıplarını planlarken bilimsel ve makul bir bakış açısı düşünmemiz gerekiyor.

İyi kalıp planlaması kalıp ömrünü, dayanıklılığını, üretim gücünü artırabilir, üretim maliyetlerini azaltabilir ve ürün kalitesini sağlayabilir. Peki kalıpları planlarken nelere dikkat edilmelidir?

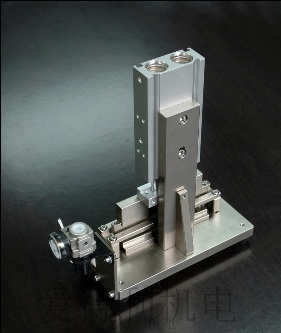

1. Kalıp planlamasında, özellikle metal çizim parçaları için kalıp malzemeleri, ısıl işlem ve yüzey işleme seçimi.

2. Kemer planlaması, temel olarak damgalama kalıbının başarısını belirleyen ürün oluşturma sürecinin analizidir.

Malzeme kayışını planlamadan önce, parçaların servis gereksinimlerini, malzeme fonksiyonunu, zımba tonajını, zımba tablasını, SPM ‘yi (dakika başına vuruş), besleme yönünü, besleme yüksekliğini, kalıp kalınlığını, malzeme kullanım oranını ve kalıp servis ömrünü anladığınızdan emin olun. Malzeme kayışını planlarken, CAE analizi aynı zamanda yapılmalıdır, ilk değerlendirme malzemenin inceltme oranıdır ve müşterilerle daha fazla iletişim yapılmalıdır.

3. Kalıbı test ederken, üst kalıbı yavaşça kapattığınızdan emin olun. Bir germe işlemi olduğunda, malzeme seviyesinin kalınlığını test etmek için bir sigorta kullandığınızdan emin olun. Malzeme seviyesi boşluğu malzemenin kalınlığına ulaştıktan sonra kalıbı tekrar deneyin. Önce bıçak kenarı hizalanmalıdır. Çizim kaburgasının yüksekliğinin ayarlanmasını kolaylaştırmak için lütfen çizim kaburgası için hareketli ekler kullanın. Referans deliği ve referans yüzeyi, ürünü ölçüm için inceleme aracına yerleştirmeden önce bir kalıpla damgalanmalı veya 3D sunum için CMM ‘ye göndermelidir.

4. Hongdan iyi eşleştirilmelidir, aksi takdirde ürün kararsızdır ve daha sonra değiştirilemez ve parçaların boyutu müşterinin gereksinimlerini karşılamaz.  5. Daha fazla bükülen parçalar için bükme, kalıbı ayarlarken işleme göre adım adım ayarlanmalıdır.

5. Daha fazla bükülen parçalar için bükme, kalıbı ayarlarken işleme göre adım adım ayarlanmalıdır.

6. Şekillendirme bakış açısını ayarlarken, şekillendirme bakış açısına ulaşma amacını tamamlamak için bükülürken R açısını kapatmak veya katlama çizgisi referansını hareket ettirmek mümkündür.

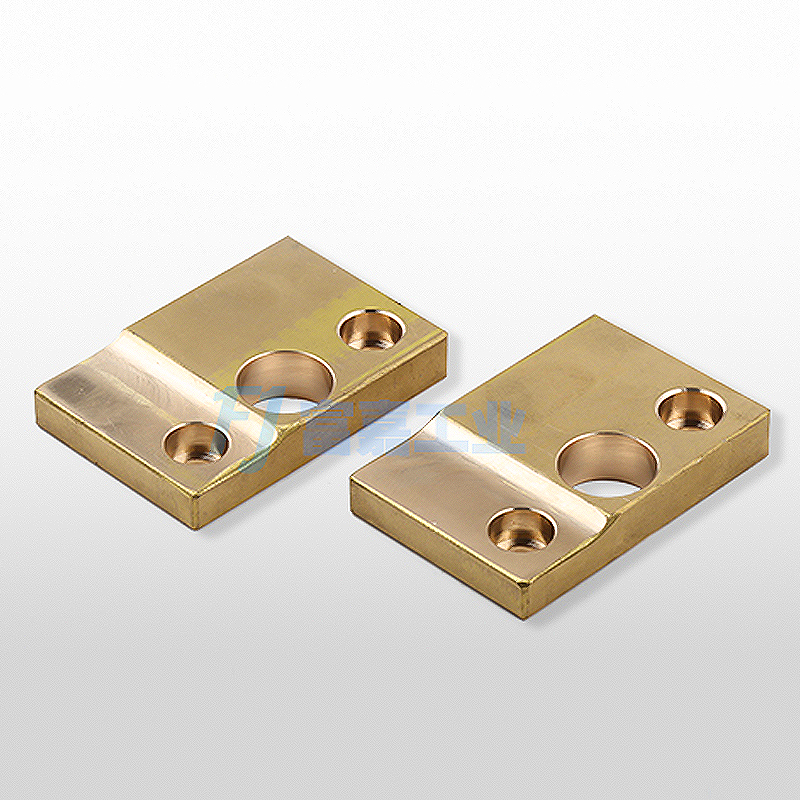

7. Kalıbı ayarlarken, çoğu conta, şekillendirme erkeğinin içbükey ve dışbükeyini ayarlamak veya şekillendirme erkeğini soldan sağa hareket ettirmek için kullanılır ve contalar genellikle paslanmaz çelik sert levhalardan yapılır.

8. Kalıplamadan etkilenen kesme hattıyla ilgili olarak, kalıplamadan sonra kesmeyi seçmek gerekir ve özel konum çapraz kesimle tamamlanabilir.

9. Birden fazla referans delik konumu ile ilgili olarak, adım adım delme işleminden sonra doğruluğu etkilememek için tek seferlik delme yöntemi seçilir.

10. Ürün çatlamasıyla ilgili olarak, erken germe sırasında paketleme, ekstrüzyon, sac çubuğun şekillendirme alanının artırılması ve açılma gibi çeşitli yöntemler benimsenebilir. Kalıp değişiminden önce CAE analizi yapılmalıdır.

Bu makale EMAR Mold Co., Ltd. ‘den alınmıştır. Daha fazla EMAR ile ilgili bilgi için lütfen tıklayın: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole