Bir araba birçok parçadan oluşur, her parça farklı bir rol oynar, ayrıca farklı işleme teknolojisi ile işlenmesi gerekir ve daha sonra kullanım için arabaya monte edilebilir, otomobil parçaları işleme Süreçler nelerdir? Shenzhen EMAR Hassas Teknoloji, yüksek hassasiyetli sayısal kontrol takım tezgahı harici işlemeye odaklanır, ürünleri ayrıca otomobil parçaları alanını da içerir, bugün sizin için otomobil parçaları işlemenin yedi sürecinin stokunu aldık, bir göz atalım.

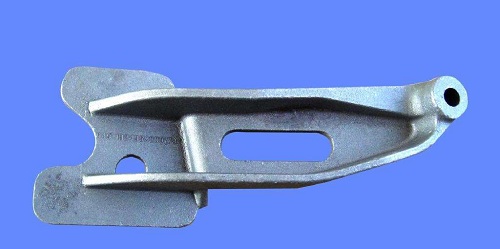

Otomotiv parçalarının dövülmesi ve işlenmesi

Otomobil üretimi sürecinde dövme yaygın olarak kullanılmaktadır. Dövme yöntemleri, serbest dövme ve model dövme olarak ikiye ayrılır. Serbest dövme, darbe veya basınca ("ütüleme" olarak bilinir) dayanacak şekilde bir örs üzerine bir metal boşluğun yerleştirildiği bir işleme yöntemidir. Otomobillerin dişlileri ve milleri gibi boşluklar serbest dövme ile işlenir.

Model dövme, bir metal boşluğun bir dövme kalıbının kalıp odasına yerleştirildiği ve darbe veya basınç ile oluşturulduğu bir işleme yöntemidir. Model dövme, hamurun kalıptaki bir kurabiye şekline bastırılması işlemine biraz benzer. Serbest dövme ile karşılaştırıldığında, kalıp dövme, daha karmaşık şekillere ve daha doğru boyutlara sahip iş parçaları üretir. Otomobiller için kalıp dövme tipik örnekleri: motor bağlantı çubukları ve krank milleri, direksiyon mafsalları, otomobillerin ön aksları vb.

Model dövme, bir metal boşluğun bir dövme kalıbının kalıp odasına yerleştirildiği ve darbe veya basınç ile oluşturulduğu bir işleme yöntemidir. Model dövme, hamurun kalıptaki bir kurabiye şekline bastırılması işlemine biraz benzer. Serbest dövme ile karşılaştırıldığında, kalıp dövme, daha karmaşık şekillere ve daha doğru boyutlara sahip iş parçaları üretir. Otomobiller için kalıp dövme tipik örnekleri: motor bağlantı çubukları ve krank milleri, direksiyon mafsalları, otomobillerin ön aksları vb.

İkincisi, otomotiv parçaları döküm işlemi

Döküm, erimiş metalin kalıp boşluğuna döküldüğü, ürünü elde etmek için soğutulduğu ve katılaştırıldığı bir üretim yöntemidir. Otomobil parçalarının üretim sürecinde, silindir bloğu, şanzıman kutusu, direksiyon dişlisi kabuğu, arka aks kabuğu, fren tamburu, çeşitli parantezler vb. Gibi tüm aracın ağırlığının yaklaşık% 10 ‘unu oluşturan dökme demirden yapılmış birçok parça vardır.

Kum kalıpları genellikle demir dökümlerinin imalatında kullanılır. Kum kalıplarının hammaddesi esas olarak kumdur ve bağlayıcılar, su vb. İle karıştırılır. Kum kalıp malzemesinin istenen şekle kalıplanması ve yüksek sıcaklıkta erimiş demirin çökmeden başlatılmasına direnmesi için belirli bir yapıştırıcı mukavemetine sahip olması gerekir. Kum kalıbında dökümün şekline uyan bir boşluğu kalıplamak için önce ahşap kalıp adı verilen bir model yapılmalıdır. Sıcak erimiş demir hacmi soğuduktan sonra büzülür. Bu nedenle, dökümün orijinal boyutuna göre büzülme oranına göre ahşap kalıbın boyutunun artırılması ve kesilmesi gereken yüzeyin buna göre kalınlaştırılması gerekir.

İçi boş dökümlerin kum çekirdeklerine ve karşılık gelen çekirdek ahşap kalıplara (çekirdek kutular) yapılması gerekir. Ahşap kalıp ile boşluk kumu kalıbı (döküm aynı zamanda "dönme kumu" olarak da adlandırılır) döndürülebilir. Kum kalıpları yaparken, ahşap kalıbı çıkarmak için üst ve alt kum kutularının nasıl ayrıldığını ve ayrıca erimiş demirin nereye aktığını ve yüksek kaliteli bir döküm elde etmek için boşluğun nasıl doldurulacağını düşünün. Kum kalıbı yapıldıktan sonra dökülebilir, yani kum kalıbının boşluğuna erimiş demir dökülür. Dökülürken, erimiş demirin sıcaklığı 1250-1350 derecedir ve erirken sıcaklık daha yüksektir.

İçi boş dökümlerin kum çekirdeklerine ve karşılık gelen çekirdek ahşap kalıplara (çekirdek kutular) yapılması gerekir. Ahşap kalıp ile boşluk kumu kalıbı (döküm aynı zamanda "dönme kumu" olarak da adlandırılır) döndürülebilir. Kum kalıpları yaparken, ahşap kalıbı çıkarmak için üst ve alt kum kutularının nasıl ayrıldığını ve ayrıca erimiş demirin nereye aktığını ve yüksek kaliteli bir döküm elde etmek için boşluğun nasıl doldurulacağını düşünün. Kum kalıbı yapıldıktan sonra dökülebilir, yani kum kalıbının boşluğuna erimiş demir dökülür. Dökülürken, erimiş demirin sıcaklığı 1250-1350 derecedir ve erirken sıcaklık daha yüksektir.

III. Otomotiv parçalarının kaynağı

Kaynak, iki metal parçasını yerel ısıtma veya eşzamanlı ısıtma ve basınçla birleştirmenin işleme yöntemidir. Genellikle bir elinde maske tutan, diğer elinde tellere bağlı maşa ve elektrotları kaynak yapan işçiler görürüz. Kaynak yöntemine, elektrotları ve kaynakları eritmek ve birleştirmelerini sağlamak için yüksek sıcaklıkta ark deşarjı kullanan manuel ark kaynağı denir.

Otomobil imalatında manuel ark kaynağı pek kullanılmaz. Otomobil gövdesi imalatında en çok kullanılan nokta kaynağıdır. Nokta kaynağı, ince çelik plakaların kaynaklanması için uygundur. Çalışma sırasında, iki elektrot yapışmasını sağlamak için iki çelik levhaya basınç uygular ve aynı zamanda bağlanma noktası (% 5-6 çapında bir daire) ısıtılır ve sıkıca birleşmek için eritilir. İki gövde parçasını kaynaklarken, iki gövde parçasının kenarları her% 50-100 ‘de bir kaynaklanır, böylece iki parça süreksiz bir çok noktalı bağlantı oluşturur. Tüm araba gövdesinin kaynaklanması genellikle binlerce lehim bağlantısı gerektirir. Lehim bağlantılarının gücü çok yüksektir. Her lehim bağlantısı 5kN‘ lik bir gerilime dayanabilir. Çelik levha yırtılsa bile lehim bağlantısı ayrılamaz.

Tamirhanelerde yaygın olan gaz kaynağı, elektrotu ve kaynağı eriten ve birleştiren yüksek sıcaklıkta bir alev üretmek için yanmayı desteklemek için asetilen yakma ve oksijen kullanma yöntemidir. Bu yüksek sıcaklıklı alev, gaz kesme adı verilen metali kesmek için de kullanılabilir. Gaz kaynağı ve gaz kesme uygulamaları daha esnektir, ancak gaz kaynağının ısıdan etkilenen bölgesi daha büyüktür, bu da kaynakta deformasyona ve metalografik yapı değişikliklerine neden olur ve performans düşer. Bu nedenle otomobil imalatında gaz kaynağı nadiren kullanılır.

Tamirhanelerde yaygın olan gaz kaynağı, elektrotu ve kaynağı eriten ve birleştiren yüksek sıcaklıkta bir alev üretmek için yanmayı desteklemek için asetilen yakma ve oksijen kullanma yöntemidir. Bu yüksek sıcaklıklı alev, gaz kesme adı verilen metali kesmek için de kullanılabilir. Gaz kaynağı ve gaz kesme uygulamaları daha esnektir, ancak gaz kaynağının ısıdan etkilenen bölgesi daha büyüktür, bu da kaynakta deformasyona ve metalografik yapı değişikliklerine neden olur ve performans düşer. Bu nedenle otomobil imalatında gaz kaynağı nadiren kullanılır.

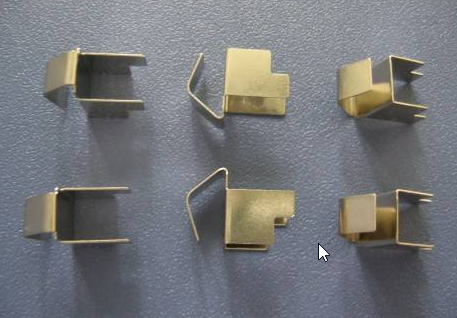

Dört, otomotiv parçaları soğuk damgalama işleme

Soğuk damgalama veya sac Metal Damgalama, sac metalin bir kalıpta basınç altında kesildiği veya oluşturulduğu bir işleme yöntemidir. Alüminyum tencere, öğle yemeği kutuları, lavabo vb. Günlük ihtiyaçlar, soğuk damgalama işleme yöntemleri ile yapılır. Örneğin, öğle yemeği kutuları yapmak için önce 4 yuvarlak köşeli (endüstride "boşluk" olarak anılacaktır) dikdörtgen bir boşluğu kesmek ve ardından boşluğu oluşturmak üzere içbükey kalıba bastırmak için bir yumruk kullanmak gerekir (endüstride "çizim" olarak anılacaktır). Çizim sürecinde düz levha kutu şeklinde olur ve 4 tarafı dikey olarak yukarı doğru bükülür. 4 köşedeki malzeme yığılır ve kırışıklıklar görülebilir.

Soğuk damgalama ile işlenen otomobil parçaları şunları içerir: motor yağı tavası, fren taban plakası, araba çerçevesi ve çoğu gövde parçası. Bu parçalar genellikle körleme, delme, derin çekme, bükme, flanşlama ve düzeltme gibi işlemlerle oluşturulur. Soğuk damgalı parçaların imalatı için bir damgalama kalıbı hazırlanmalıdır. Damgalama kalıbı genellikle biri presin üzerine monte edilen ve yukarı ve aşağı kayabilen, diğeri presin altına monte edilen ve sabitlenen iki parçaya ayrılır. Üretim sırasında boşluk, iki damgalama kalıbının arasına yerleştirilir. Üst ve alt kalıplar kapatıldığında damgalama işlemi tamamlanır. Damgalama işleminin verimliliği çok yüksektir ve karmaşık şekillere ve yüksek hassasiyete sahip parçalar üretilebilir.

Soğuk damgalama ile işlenen otomobil parçaları şunları içerir: motor yağı tavası, fren taban plakası, araba çerçevesi ve çoğu gövde parçası. Bu parçalar genellikle körleme, delme, derin çekme, bükme, flanşlama ve düzeltme gibi işlemlerle oluşturulur. Soğuk damgalı parçaların imalatı için bir damgalama kalıbı hazırlanmalıdır. Damgalama kalıbı genellikle biri presin üzerine monte edilen ve yukarı ve aşağı kayabilen, diğeri presin altına monte edilen ve sabitlenen iki parçaya ayrılır. Üretim sırasında boşluk, iki damgalama kalıbının arasına yerleştirilir. Üst ve alt kalıplar kapatıldığında damgalama işlemi tamamlanır. Damgalama işleminin verimliliği çok yüksektir ve karmaşık şekillere ve yüksek hassasiyete sahip parçalar üretilebilir.

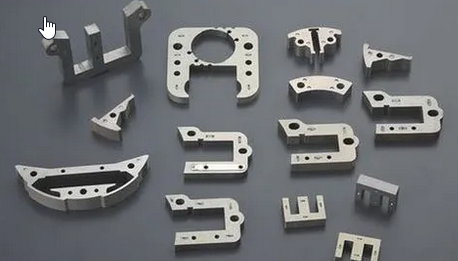

Otomotiv parçalarının kesilmesi

Otomotiv parça kesimi, metal boşlukları katman katman kesmek için kesme aletlerinin kullanılmasıdır; böylece iş parçası, işleme yönteminin istenen şekline, boyutuna ve yüzey pürüzlülüğüne kadar. Metal kesme, iki fitter ve işleme yöntemi içerir. Fitter, işçilerin el aletleriyle kesmesi için bir işleme yöntemidir. Esnek ve kullanımı kolaydır ve montaj ve onarımda yaygın olarak kullanılır. İşleme, tornalama, planyalama, frezeleme, delme ve taşlama yöntemleri dahil olmak üzere kesimi tamamlamak için takım tezgahlarının kullanılmasıdır.

1. Planlama:

1. Planlama:

Planlama, bir iş parçasının planya ile işlenmesi işlemidir. Planya makineleri, yatay, dikey, eğimli ve olukların vb. işlenmesi için uygundur. Otomobillerde silindir blokları ve silindir kafaları ve şanzıman kutuları ve kapaklarının eşleşen düzlemlerinin tümü planya makineleri ile işlenir.

2. Dönüş:

Tornalama, bir iş parçasının torna tezgahı üzerinde bir torna takımı ile işlenmesi işlemidir. Torna, iç ve dış silindirler veya konik yüzeyler gibi çeşitli dönen yüzeyleri kesmek için uygundur ve ayrıca uç yüzeyleri de çevirebilir. Otomobillerin birçok şaft parçası ve dişli boşluğu bir torna tezgahı üzerinde işlenir.

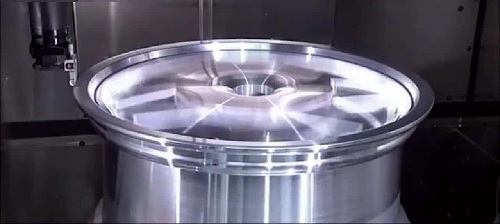

3. Frezeleme:

Frezeleme, iş parçalarını bir freze makinesinde bir freze kesici ile işleme işlemidir. Freze makineleri eğimli yüzeyleri, olukları ve hatta dişlileri ve kavisli yüzeyleri işleyebilir. Eski frezeleme, çeşitli otomotiv parçalarını işlemek için yaygın olarak kullanılır. Otomobil gövdelerinin soğuk damgalama kalıplarının tümü frezeleme ile işlenir. Bilgisayar tarafından çalıştırılan sayısal kontrol freze makineleri, iş parçalarını karmaşık şekillerde işleyebilir ve modern işleme için ana takım tezgahlarıdır.

4. Taşlama:

Öğütme, bir iş parçasının bir öğütücü üzerinde bir taşlama tekerleği ile işlenmesi işlemidir. Öğütme, iş parçalarını yüksek hassasiyet ve pürüzlülükle elde edebilen ve iş parçalarını yüksek sertlikte öğütebilen bir bitirme yöntemidir. Isıl işlem görmüş bazı otomotiv parçaları öğütücü ile bitirilir.

5. Delme ve sıkıcı:

Delme ve delme, delik işleme için ana kesme yöntemleridir.

Altı, otomotiv parçaları ısıl işlem işleme

Isıl işlem, parçaların veya proses gereksinimlerinin gereksinimlerini karşılamak için organizasyon yapısını değiştirmek için katı çeliği yeniden ısıtmak, tutmak veya soğutmak için kullanılan yöntemdir. Isıtma sıcaklığı seviyesi, tutma süresinin uzunluğu ve soğutma hızı, çelikte farklı yapısal değişikliklere neden olabilir. Demirciler, çelik parçaların sertliğini artırabilen hızlı soğutma için ısıtılmış çelik parçaları suya batırır (uzmanlar söndürme der). Bu bir ısıl işlem örneğidir.

Isıl işlem işlemleri arasında tavlama, normalleştirme, söndürme ve tavlama vb. Tavlama, çelik parçaların ısıtılması, belirli bir süre tutulması ve ardından daha ince ve düzgün bir yapı elde etmek, sertliği azaltmak ve kesmeyi kolaylaştırmak için fırınla birlikte yavaşça soğutulması işlemidir. Normalleştirme, çelik parçaların ısıtılması, sıcak tuttuktan sonra fırından çıkarılması ve ardından düşük karbonlu çeliğin rafine edilmesi için uygun olan havada soğutulmasıdır. Söndürme, çelik parçaların ısıtılması ve ardından sertliği artırmak için sıcak tuttuktan sonra hızla su veya yağda soğutulması işlemidir. Tavlama genellikle söndürmenin takip işlemidir. Söndürülen çelik parçalar, yapıyı stabilize etmek ve kırılganlığı ortadan kaldırmak için sıcak tuttuktan sonra yeniden ısıtılır ve soğutulur. Sertliği artırmak için yüzey yapısını değiştirirken çekirdeğin tokluğunu korumak için yüzey yüksek frekanslı söndürme veya karbonlama, siyanidasyon ve diğer ısıl işlem süreçlerine ihtiyaç duyan birçok otomotiv parçası vardır.

Isıl işlem işlemleri arasında tavlama, normalleştirme, söndürme ve tavlama vb. Tavlama, çelik parçaların ısıtılması, belirli bir süre tutulması ve ardından daha ince ve düzgün bir yapı elde etmek, sertliği azaltmak ve kesmeyi kolaylaştırmak için fırınla birlikte yavaşça soğutulması işlemidir. Normalleştirme, çelik parçaların ısıtılması, sıcak tuttuktan sonra fırından çıkarılması ve ardından düşük karbonlu çeliğin rafine edilmesi için uygun olan havada soğutulmasıdır. Söndürme, çelik parçaların ısıtılması ve ardından sertliği artırmak için sıcak tuttuktan sonra hızla su veya yağda soğutulması işlemidir. Tavlama genellikle söndürmenin takip işlemidir. Söndürülen çelik parçalar, yapıyı stabilize etmek ve kırılganlığı ortadan kaldırmak için sıcak tuttuktan sonra yeniden ısıtılır ve soğutulur. Sertliği artırmak için yüzey yapısını değiştirirken çekirdeğin tokluğunu korumak için yüzey yüksek frekanslı söndürme veya karbonlama, siyanidasyon ve diğer ısıl işlem süreçlerine ihtiyaç duyan birçok otomotiv parçası vardır.

Shenzhen EMAR Hassas Teknoloji Co, Ltd., tıbbi, iletişim, optoelektronik endüstrisine dayalı hassas işleme konusunda on yılı aşkın deneyime sahiptir, otomotiv parça işlemeye ek olarak mevcut ürünler, aynı zamanda havacılık, akıllı makine, optik ve diğer hassas parçaları içerir özelleştirme ve parti işleme, şirket merkezi sayısal kontrol torna tezgahı, bıçak tipi sayısal kontrol torna tezgahı, dönüş frezeleme kompozit işleme merkezi ve dört eksenli, beş eksenli bağlantı dikey işleme merkezi işleme dahil olmak üzere modern hassas sayısal kontrol ekipmanlarına sahiptir ve şirket geçen yıl IATF16949 kalite yönetim sertifikasını başarıyla geçti, otomotiv parçaları işleme niteliklerine ve işleme gücüne sahip bir üreticidir.

Shenzhen EMAR Hassas Teknoloji Co, Ltd., tıbbi, iletişim, optoelektronik endüstrisine dayalı hassas işleme konusunda on yılı aşkın deneyime sahiptir, otomotiv parça işlemeye ek olarak mevcut ürünler, aynı zamanda havacılık, akıllı makine, optik ve diğer hassas parçaları içerir özelleştirme ve parti işleme, şirket merkezi sayısal kontrol torna tezgahı, bıçak tipi sayısal kontrol torna tezgahı, dönüş frezeleme kompozit işleme merkezi ve dört eksenli, beş eksenli bağlantı dikey işleme merkezi işleme dahil olmak üzere modern hassas sayısal kontrol ekipmanlarına sahiptir ve şirket geçen yıl IATF16949 kalite yönetim sertifikasını başarıyla geçti, otomotiv parçaları işleme niteliklerine ve işleme gücüne sahip bir üreticidir.

English

English Spanish

Spanish Arabic

Arabic Spanish Basque

Spanish Basque Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese 简体中文

简体中文 Haitian Creole

Haitian Creole