Takım aşınması, sayısal kontrol işleme üreticileri için her zaman bir baş ağrısı olmuştur. Takım aşınmasının nedenlerinin ve biçimlerinin tanıdık bir şekilde anlaşılması, sayısal kontrol işleme alanındaki takımların hizmet ömrünü uzatmamıza ve ürünlerin kalitesini daha iyi kontrol etmemize yardımcı olabilir. Shenzhen EMAR Hassas Technology Co., Ltd., dış işleme için yüksek hassasiyetli sayısal kontrol takım tezgahlarına odaklanmaktadır. Yıllar süren gelişme, takım aşınmasında bir dizi teknik deneyimi özetlemiştir. Ardından, yaygın takım aşınmasının ne olduğunu, aşınma nedenlerini ve bundan kaçınmak için önlemleri sizinle paylaşacağız. Bu teknik bilgiye bir göz atalım.

Takım aşınması, sayısal kontrol işleme üreticileri için her zaman bir baş ağrısı olmuştur. Takım aşınmasının nedenlerinin ve biçimlerinin tanıdık bir şekilde anlaşılması, sayısal kontrol işleme alanındaki takımların hizmet ömrünü uzatmamıza ve ürünlerin kalitesini daha iyi kontrol etmemize yardımcı olabilir. Shenzhen EMAR Hassas Technology Co., Ltd., dış işleme için yüksek hassasiyetli sayısal kontrol takım tezgahlarına odaklanmaktadır. Yıllar süren gelişme, takım aşınmasında bir dizi teknik deneyimi özetlemiştir. Ardından, yaygın takım aşınmasının ne olduğunu, aşınma nedenlerini ve bundan kaçınmak için önlemleri sizinle paylaşacağız. Bu teknik bilgiye bir göz atalım.

İlk olarak, takım aşınmasının tezahürü ve sayısal kontrol işleme üreticileri paylaşmak için karşı önlemler almalıdır.

1. Hilal depresyonu aşınma ve yıpranma

Sebep: Çipler ile bıçağın (alet) ön yüzü arasındaki temas, kimyasal bir reaksiyon olan hilal eğiminin aşınmasına neden olur.

Sebep: Çipler ile bıçağın (alet) ön yüzü arasındaki temas, kimyasal bir reaksiyon olan hilal eğiminin aşınmasına neden olur.

Karşı önlemler: Kesme hızını azaltmak ve doğru oluğa ve daha aşınmaya dayanıklı bir kaplamaya sahip bir kesici uç (alet) seçmek, takım ömrünü uzatacaktır.

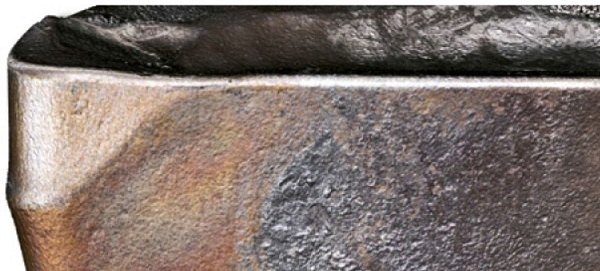

2. Arka bıçak yüzey aşınması

Arka yüz aşınması, en yaygın aşınma türlerinden biridir ve bıçağın (alet) arka yüzünde meydana gelir.

Arka yüz aşınması, en yaygın aşınma türlerinden biridir ve bıçağın (alet) arka yüzünde meydana gelir.

Neden: Kesme sırasında, iş parçası malzemesinin yüzeyiyle sürtünme, arka yüzünde takım malzemesi kaybına neden olabilir. Aşınma genellikle başlangıçta kenar çizgisinde görünür ve kademeli olarak aşağı doğru gelişir.

Cevap: Kesme hızını azaltmak ve aynı anda beslemeyi artırmak, üretkenliği sağlarken takım ömrünü uzatacaktır.

3. Kaplama soyulur

Kaplama soyma genellikle yapıştırma özelliklerine sahip malzemelerin işlenmesi sırasında gerçekleşir.

Kaplama soyma genellikle yapıştırma özelliklerine sahip malzemelerin işlenmesi sırasında gerçekleşir.

Neden: Yapışkan yük kademeli olarak gelişecek ve kesici kenar gerilme stresine maruz kalacaktır. Bu, kaplamanın ayrılmasına ve alttaki tabakayı veya alt tabakayı açığa çıkarmasına neden olabilir.

Karşı önlemler: Kesme hızını artırmak ve daha ince kaplamalı bir bıçak seçmek, aletin kaplama soyulmasını azaltacaktır.

4. Plastik deformasyon

Kesme kenarı çökmesi

Kesme kenarı çökmesi

Plastik deformasyon, kesme kenarı şeklindeki kalıcı bir değişikliği ifade eder ve kesme kenarının içe doğru (kesme kenarı çökmüş) veya aşağı doğru (kesme kenarı çöküyor) deforme olmasına neden olur.

Bunun nedeni, kesici kenarın, alet malzemesinin akma dayanımını ve sıcaklığını aşan yüksek kesme kuvvetlerinde ve yüksek sıcaklıklarda baskı altında olmasıdır.

Karşı önlemler: Sıcak konu sertliğine sahip malzemelerin kullanılması, plastik deformasyon sorununu çözebilir. Kaplama, bıçağın (alet) plastik deformasyon direncini artırabilir.

5. Bıçağı çökertin

Yontulmuş bir kenar ile kırık bir kenar arasındaki fark, bıçağın yontulmuş bir kenardan sonra hala kullanılabilmesidir.

Yontulmuş bir kenar ile kırık bir kenar arasındaki fark, bıçağın yontulmuş bir kenardan sonra hala kullanılabilmesidir.

Neden: Yırtılmaya yol açabilecek birçok aşınma durumu kombinasyonu vardır. Bununla birlikte, en yaygın olanları termal-mekanik ve yapıştırıcıdır.

Karşı önlemler: Oluşmasına neden olan aşınma durumuna bağlı olarak talaşlamayı en aza indirmek için farklı önleyici önlemler alınabilir.

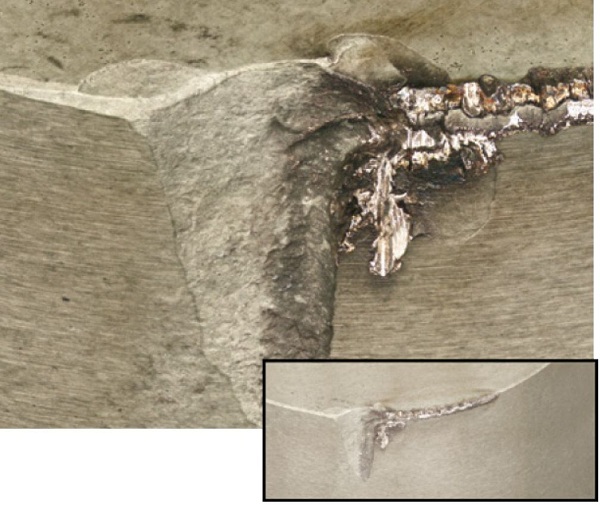

6. Çatlaklar

Çatlaklar, içinden yeni bir sınır yüzeyinin oluştuğu dar yarıklardır. Bazı çatlaklar kaplamayla sınırlı kalırken, diğerleri alt tabakaya kadar uzanır. Tarak benzeri çatlaklar kabaca kenar çizgisine diktir ve genellikle sıcak çatlaklardır.

Çatlaklar, içinden yeni bir sınır yüzeyinin oluştuğu dar yarıklardır. Bazı çatlaklar kaplamayla sınırlı kalırken, diğerleri alt tabakaya kadar uzanır. Tarak benzeri çatlaklar kabaca kenar çizgisine diktir ve genellikle sıcak çatlaklardır.

Neden: Hızlı sıcaklık dalgalanmaları nedeniyle tarak benzeri çatlaklar oluşur.

Karşı önlemler: Bunun olmasını önlemek için daha sert bir bıçak malzemesi kullanılabilir ve büyük miktarda soğutucu kullanılmalı veya hiç soğutucu kullanılmamalıdır.

7. Kırık

Kırık, kesici kenarın çoğunun kırıldığı ve bıçağın artık kullanılamayacağı anlamına gelir.

Kırık, kesici kenarın çoğunun kırıldığı ve bıçağın artık kullanılamayacağı anlamına gelir.

Neden: Kesme kenarı kaldırabileceğinden daha fazla yük taşıyor. Bunun nedeni, aşınmanın çok hızlı gelişmesine izin vererek kesme kuvvetinin artmasına neden olabilir. Yanlış kesme parametreleri veya sıkma kararlılığı sorunları da erken kırılmaya neden olabilir.

Karşı önlemler: Bu tür aşınmaların ilk belirtilerini belirleyin ve doğru kesme parametrelerini seçerek ve kenetleme stabilitesini kontrol ederek gelişmesini önleyin.

8. Oluk aşınması

Oluk aşınması, maksimum kesme derinliğinde aşırı lokalize hasar ile karakterize edilir, ancak bu, ikincil kesme kenarlarında da oluşabilir.

Oluk aşınması, maksimum kesme derinliğinde aşırı lokalize hasar ile karakterize edilir, ancak bu, ikincil kesme kenarlarında da oluşabilir.

Neden: Şekilde gösterildiği gibi yapışkan aşınmanın veya termal aşınmanın düzensiz büyümesinden daha düzenli olarak gelişen oluk açma aşınmasında kimyasal aşınmanın hakim olup olmadığına bağlıdır. Yapışkan aşınma veya termal aşınma durumları için iş sertleştirme ve çapak oluşumu, oluk aşınmasına yol açan önemli faktörlerdir.

Karşı önlemler: İşle sertleştirilmiş malzemeler için daha küçük bir ana sapma açısı seçin ve kesme derinliğini değiştirin.

9. Deflasyon tümörü (adezyon)

Enkaz birikmesi (BUE), bıçak yüzündeki malzeme birikimini ifade eder.

Enkaz birikmesi (BUE), bıçak yüzündeki malzeme birikimini ifade eder.

Neden: Talaş biriktirme malzemesi, kesme kenarının tepesinde oluşarak kesme kenarını malzemeden ayırabilir. Bu, kesme kuvvetini artırarak genel arızaya veya genellikle kaplamayı ve hatta alt tabakanın bir kısmını soyan talaş biriktirme dökülmesine neden olur.

Karşı önlemler: Kesme hızının artırılması, talaş birikmesinin oluşmasını önleyebilir. Daha yumuşak, daha viskoz malzemeleri işlerken, daha keskin bir kesme kenarı kullanmak en iyisidir.

İkincisi, alet aşınmasının farklı mekanizmaları

İkincisi, alet aşınmasının farklı mekanizmaları

Sayısal kontrollü işlemede, aletin kesme yüzü boyunca yüksek hızda kayan talaşın ürettiği ısı ve sürtünme, aleti çok zorlu bir işleme ortamında yapar. Takım aşınmasının mekanizmaları esas olarak aşağıdaki gibidir:

1. Mekanik kuvvet: Bıçağın kesme kenarındaki mekanik basınç kırılmaya neden olur.

2. Kimyasal reaksiyon: Çimentolu karbür ile iş parçası malzemesi arasındaki kimyasal reaksiyon aşınmaya neden olur.

3. Isı: Bıçağın kesme kenarında sıcaklık değişiklikleri çatlaklara neden olur ve ısı plastik deformasyona neden olur.

4. Yapışma: Viskoz malzemeler için birikme katmanları / birikme tümörleri oluşur.

5. Taşlama: Dökme demirde, SiC kapanımları bıçağın kesme kenarını aşındırabilir.

Yukarıdaki paylaşımlar sayesinde, dokuz takım aşınması biçimine ve bir sayısal kontrol işleme üreticisi olarak takım aşınmasıyla başa çıkmak için nasıl önlem alınacağına aşinayız. Aynı zamanda, ciddi takım aşınmasını önlemek ve takımın kullanım ömrünü ve kesme doğruluğunu iyileştirmek için gerçek çalışma sürecinde mekanik kuvvet, kimyasal reaksiyon, ısı, yapışma ve taşlamaya da dikkat etmeliyiz.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque