Makine endüstrisinde önemli bir ham madde olan sac işleme, aynı zamanda mekanik teknoloji üretimindeki önemli süreçlerden biri olan eksiksiz bir işleme ve üretim sistemi oluşturmuştur. Bununla birlikte, endüstrinin ilerlemesiyle birlikte, sac metal işleme teknolojisinin de güncellenmesi, geleneksel sac işleme teknolojisinin süreç darboğazının kırılması ve bir geliştirme hedefi olarak genel sürecin etkili seviyesinin iyileştirilmesi gerekiyor. Bu iyileştirme adımını gerçekleştirmek için, süreci bir bütün olarak yürütmek için sac metal kabuk işleme teknolojisinin zorluklarını aşmaya başlamalıyız. Sac metal işleme şirketleri, sac metal işleme teknolojisi seviyesinin iyileştirilmesi için bir atılım sağlar.

1. Sac işlemede zorluklar

1. Sac işlemede zorluklar

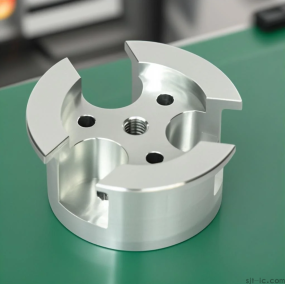

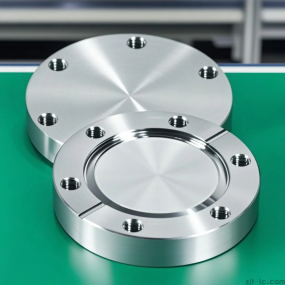

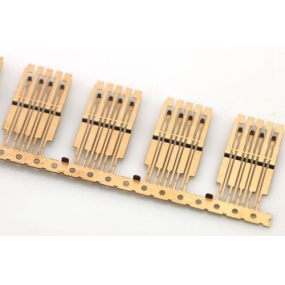

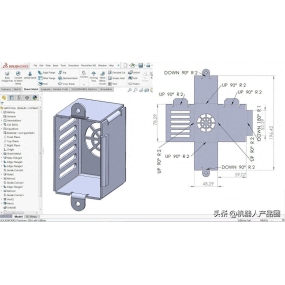

Sac metal işleme teknolojisinin ana gövdesi, levhanın kalıba ve çizimlere göre ilk işlenmesiyle oluşturulan metal levhayı, gerekli stil ve boyutu oluşturacak şekilde işlemek ve ardından işlenmiş sac levhayı bitmiş bir ürün haline getirmek için kaynak yoluyla yeniden işlemek ve eklemektir. Sac metal işleme teknolojisi sayesinde, güç koruma dolapları, endüstriyel kontrol dolapları, yüksek ve alçak gerilim şalt dolapları, iletişim dolapları vb. Dahil olmak üzere çeşitli önemli sac ürünleri üretilebilir. Bu bitmiş ürünler aynı zamanda makine endüstrisinde de önemli endüstriyel ürünlerdir. Sac metal işleme teknolojisi, boyut ve stili karşılayan bitmiş ürünler üretmek için kalıp çizimleri yardımıyla üreticinin ihtiyaçlarına atıfta bulunmaktadır. Bunlar arasında, sac metalin işleme süreci esas olarak kesme, bükme, kaynak, yüzey işleme ve montajı içerir. Hammaddeden tasarruf etmek ve sac metal işleme teknolojisinin işleme verimliliğini artırmak için, sac metal işleme teknolojisinde sıklıkla kullanılan işleme yöntemleri, ürünün görünümüne dikkat ederken, son işlem kategorisine ait olan ve bitmiş ürünlerinin üretim standartlarına uygun olan çok küçük bir aralıkta hata kontrolünü de gerektirir. Ülkemiz endüstrisinin sürekli yeniliği ile sac işleme teknolojisi için gereksinimler de giderek artıyor. Farklı sac yapılar için gerekli olan farklı tasarım yöntemleri nedeniyle tasarım, sabit olmayan ve modülerdir, bu da sac işleme için birçok zorluk doğurur ve sac işleme teknolojisinin yükseltilmesinde özel bir zorluk haline gelir.

2. Sac işleme teknolojisi için iyileştirme önlemleri

(1) İşleme malzemelerinin kalite seviyesini sağlamak için sac işleme malzemelerinin seçimini kesinlikle uygulayın

Sac işleme teknolojisini optimize etmek için, temel hammaddelerin seçimi üzerinde çok çalışmak ve sac işleme teknolojisinde birincil hedef olarak malzeme seçimini belirlemek de gereklidir. Her şeyden önce, sac işleme teknolojisinin bitmiş ürünlerinin çoğunlukla dolaplarda kullanıldığını anlamalıyız. Kabinin kabuğu olarak, koruması ve kararlılığı kullanılır ve hammaddeler için gereksinimler çok yüksektir. Malzemeleri kesinlikle seçerken, malzemelerin maliyet performansına da dikkat etmeli, üretim maliyetlerinden tasarruf etmeye çalışmalı ve üretim sürecinde sac hammaddelerin malzeme kullanım oranını daha da iyileştirmeliyiz. Sac metal işleme teknolojisinin tüm süreci, israfı önlemek ve maliyetleri artırmak için aynı spesifikasyona sahip en fazla üç çeşit sac kalınlığında malzemenin işlem gereksinimlerine tam olarak uygun olarak yapılmalıdır. Sac metal işleme teknolojisini iyi kontrol etmek için, gerçek durumdan devam etmek, malzemenin konturunu, şeklini ve diğer gerekliliklerini birleştirmek ve işlenmiş bitmiş ürünün boyutuna benzer hammaddeleri seçmek, böylece ürünün bütünlüğünü ve birliğini artırmak gerekir. Bu gereksinime göre, bitmiş ürün açığa çıkarsa, sac işleme prosesinin hammaddelerinin dokusunu birleştirmek ve ürün görünüm standardına göre hammaddeleri kesinlikle seçmek de gereklidir. ZUI ‘den sonra, malzeme seçiminin kalitesinin standardı karşıladığından emin olmak için, işlenmiş malzemelerin kapsamlı kalite seviyesini etkili bir şekilde sağlamak için sıkı kalite denetimi de uygulanır.

(2) Yapısal tasarımın rasyonel kullanımı ve kaynak yapılarının eksiksiz planlanması

Sac metal işleme teknolojisinde, yapısal tasarımı rasyonel bir şekilde kullanmak ve gerekli kaynak yapısını planlamak gerekir. Sadece bitmiş ürünün sac metal işleme teknolojisi Z ‘den sonra ortaya çıkmasını sağlamak değil, aynı zamanda pratikliğini sağlamak ve ürünün ayrıntılarını iyileştirmek için her iş adımını yapmak da gereklidir. Bu, kaynak boşlukları ve diğer detaylar ve kaynak teknolojisi gibi ince işlemlerde daha fazla çaba gerektirir. Günümüzde sac metal işleme teknolojisinde yaygın olarak kullanılan kaynak işlemleri esas olarak argon ark kaynağı, karbondioksit korumalı kaynak, manuel kaynak ve gaz kaynağı gibi aşağıdakileri içerir. Çeşitli kaynak işlemleri karşısında, ürünün gereksinimleri karşılayan kaynak işlemi altında üretilmesini sağlamak için kaynak yapısının yapısal tasarımını ve tam planlamasını akılcı bir şekilde kullanmak da gereklidir, bu nedenle en iyi kaynak yöntemini benimsemek gerekir. Kaynak yapısı da birden fazla seviyeden analiz edilmelidir. Sac metal işleme sürecinde yapılacak ilk şey, yapıyı kaynak işleminden önce ayırmaktır. Sadece ayrılmış yapı ile proses ürünleri çalışma alanı eksikliğinden kaçınabilir ve sonraki işlem gerçekleştirilemez. Aynı zamanda, sac metal bileşenlerin kaynak işletiminde, kaynak süresi ve kaynak bağlantılarının ortak işlemi iyi yapılmalıdır. Lehim bağlantılarının tasarımı ve işlenmesi, iyi bir kaynak işi yaparken ürünün güzel olmasını sağlamalı ve ürün kalitesinin standarda uygun olmasını ve görünümün standarda uygun olmasını sağlamak için ürün düzleştirilmeli ve kesilmelidir.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque