EDM ‘de takım elektrodu ve iş parçası sırasıyla darbe güç kaynağının iki kutbuna bağlanır ve çalışma sıvısına daldırılır veya çalışma sıvısı boşaltma boşluğuna doldurulur. Takım elektrodu, boşluk otomatik kontrol sistemi aracılığıyla iş parçasına beslenir. İki elektrot arasındaki boşluk belirli bir mesafeye ulaştığında, iki elektrota uygulanan darbe voltajı çalışma sıvısını kıracak ve kıvılcım deşarjı üretecektir.

Büyük miktarda ısı enerjisi, deşarjın ince kanalında anında konsantre olur ve sıcaklık 10.000 C ‘nin üzerine çıkabilir ve basınç da keskin bir şekilde değişir, böylece çalışma yüzeyindeki yerel iz metal malzeme hemen erir, buharlaşır ve çalışma sıvısına patlar, hızla yoğuşur ve çalışma sıvısı tarafından taşınan katı metal parçacıkları oluşturur. Bu sırada, iş parçasının yüzeyinde küçük bir çukur izi kalır ve deşarj kısa bir süre durdurulur ve iki elektrot arasındaki çalışma sıvısı yalıtkan bir duruma geri yüklenir.

Ardından, bir sonraki darbe voltajı, iki elektrotun nispeten yakın olduğu başka bir noktada bozulur, bir kıvılcım deşarjı oluşturur ve yukarıdaki işlemi tekrarlar. Bu şekilde, her bir darbe deşarjı tarafından kazınan metal miktarı çok küçük olsa da, saniyede binlerce darbe nedeniyle, belirli bir üretkenlikle daha fazla metal kazınabilir.

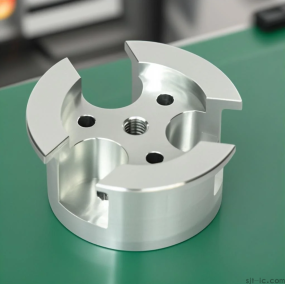

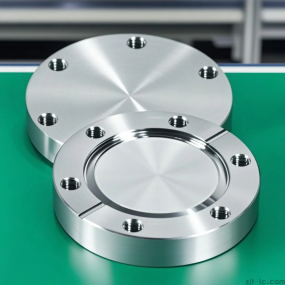

Takım elektrodu ile iş parçası arasında sabit bir deşarj boşluğu sağlamak koşuluyla, iş parçası metalini aşındırırken, takım elektrodu sürekli olarak iş parçasına beslenir ve son olarak takım elektrodunun şekline karşılık gelen şekil işlenir. Bu nedenle, takım elektrodunun şekli ve takım elektrodu ile iş parçası arasındaki nispi hareket modu değiştirildiği sürece, çeşitli karmaşık profiller işlenebilir. Takım elektrotları genellikle iyi elektrik iletkenliği, yüksek erime noktası ve bakır, grafit, bakır-tungsten alaşımları ve molibden gibi makinede kolay aşınmaya dayanıklı malzemelerle kullanılır. İşleme sırasında, takım elektrodunda da kayıplar vardır, ancak iş parçası metalinin aşındırma miktarından daha azdır ve hatta kayıplara bile yakındır.

Takım elektrodu ile iş parçası arasında sabit bir deşarj boşluğu sağlamak koşuluyla, iş parçası metalini aşındırırken, takım elektrodu sürekli olarak iş parçasına beslenir ve son olarak takım elektrodunun şekline karşılık gelen şekil işlenir. Bu nedenle, takım elektrodunun şekli ve takım elektrodu ile iş parçası arasındaki nispi hareket modu değiştirildiği sürece, çeşitli karmaşık profiller işlenebilir. Takım elektrotları genellikle iyi elektrik iletkenliği, yüksek erime noktası ve bakır, grafit, bakır-tungsten alaşımları ve molibden gibi makinede kolay aşınmaya dayanıklı malzemelerle kullanılır. İşleme sırasında, takım elektrodunda da kayıplar vardır, ancak iş parçası metalinin aşındırma miktarından daha azdır ve hatta kayıplara bile yakındır.

Boşaltma ortamı olarak çalışma sıvısı, işleme işlemi sırasında soğutma ve talaş çıkarma rolünü de oynar. Yaygın olarak kullanılan çalışma sıvısı, kerosen, deiyonize su ve emülsiyon gibi düşük viskoziteli, yüksek parlama noktasına ve kararlı performansa sahip bir ortamdır. Elektrikli kıvılcım makinesi, bir tür kendi kendine uyarılan deşarjdır. Özellikleri aşağıdaki gibidir: Kıvılcım deşarjının iki elektrotu, deşarjdan önce yüksek bir voltaja sahiptir. İki elektrot yakınken, aralarındaki ortam bozulur ve kıvılcım deşarjı hemen gerçekleşir. Arıza işlemi ile iki elektrot arasındaki direnç keskin bir şekilde azalır ve iki elektrot arasındaki gerilim de keskin bir şekilde azalır. Kıvılcım kanalı, kıvılcım tahliyesinin "soğuk elektrot" özelliklerini korumak için kısa bir süre sonra (genellikle 10-7-10 -3s) zamanla söndürülmelidir (yani, kanal enerjisi tarafından dönüştürülen ısı enerjisi, elektrotun derinliğine iletilemez) zaman içinde kanal enerjisi çok küçük bir aralıkta hareket eder. Kanal enerjisinin etkisi, elektrotun kısmen aşınmasına neden olabilir. Kıvılcım tahliyesi sırasında üretilen korozyon fenomenini malzemeyi boyutlandırmak için kullanma yöntemine EDM denir.

Boşaltma ortamı olarak çalışma sıvısı, işleme işlemi sırasında soğutma ve talaş çıkarma rolünü de oynar. Yaygın olarak kullanılan çalışma sıvısı, kerosen, deiyonize su ve emülsiyon gibi düşük viskoziteli, yüksek parlama noktasına ve kararlı performansa sahip bir ortamdır. Elektrikli kıvılcım makinesi, bir tür kendi kendine uyarılan deşarjdır. Özellikleri aşağıdaki gibidir: Kıvılcım deşarjının iki elektrotu, deşarjdan önce yüksek bir voltaja sahiptir. İki elektrot yakınken, aralarındaki ortam bozulur ve kıvılcım deşarjı hemen gerçekleşir. Arıza işlemi ile iki elektrot arasındaki direnç keskin bir şekilde azalır ve iki elektrot arasındaki gerilim de keskin bir şekilde azalır. Kıvılcım kanalı, kıvılcım tahliyesinin "soğuk elektrot" özelliklerini korumak için kısa bir süre sonra (genellikle 10-7-10 -3s) zamanla söndürülmelidir (yani, kanal enerjisi tarafından dönüştürülen ısı enerjisi, elektrotun derinliğine iletilemez) zaman içinde kanal enerjisi çok küçük bir aralıkta hareket eder. Kanal enerjisinin etkisi, elektrotun kısmen aşınmasına neden olabilir. Kıvılcım tahliyesi sırasında üretilen korozyon fenomenini malzemeyi boyutlandırmak için kullanma yöntemine EDM denir.

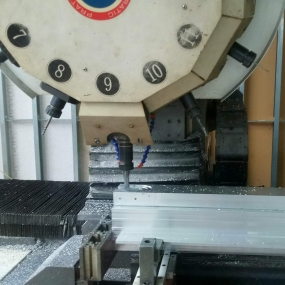

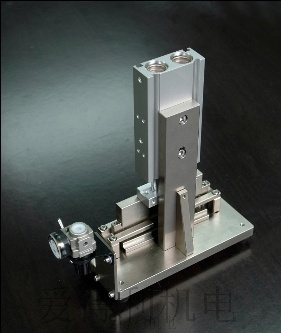

Elektrik deşarj işleme, kıvılcımların bir sıvı ortamda daha düşük bir gerilim aralığı üzerinden boşaltılmasıdır. EDM işleme, takım elektrodunun şekline ve takım ile iş parçası arasındaki nispi hareketin özelliklerine göre beş kategoriye ayrılabilir: İş parçasına göre basit besleme hareketi için şekillendirme aracı elektrotları kullanılarak EDM şekillendirme işlemi; EDM tel kesme işlemi, takım elektrotları olarak eksenel olarak hareket eden tel kullanılarak ve iş parçası, iletkenliği kesmek için istenen şekle ve boyuta göre hareket eder malzemeler; EDM, küçük delikli taşlama veya şekillendirme taşlama için tel veya şekillendirici taşlama tekerleği takım elektrotları kullanılarak taşlama; EDM, iplik halkası göstergeleri, iplik tapası göstergeleri, dişliler vb. işlemek için birleştirilmiş döner işleme; küçük delikli işleme, gravür yüzeyi alaşımı, yüzey güçlendirme ve diğer işleme türleri. EDM, sıradan kesme yöntemleriyle kesilmesi zor malzemeleri ve karmaşık şekilli iş parçalarını işleyebilir; işleme sırasında kesme kuvveti yoktur; çapaklar, bıçak izleri ve oluklar gibi kusurlar üretmez; takım elektrodu malzemesinin iş parçası malzemesinden daha sert olması gerekmez; doğrudan elektrik enerjisi kullanılarak otomatikleştirilmesi kolaydır; bazı uygulamalarda işlendikten sonra değiştirilmiş tabakanın yüzeyi daha fazla çıkarılmalıdır; çalışma sıvısının saflaştırılması ve işleme sırasında oluşan duman kirliliğinin işlenmesi daha zahmetlidir.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque