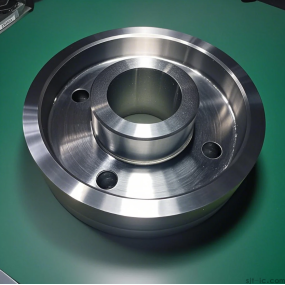

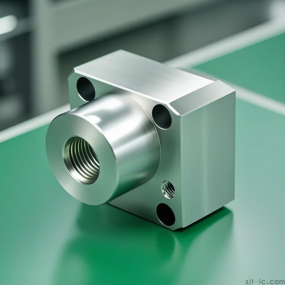

Hassas damgalama parçalarının işlenmesi sürecinde, özellikle zımbalama, zımba çatlama olgusuyla sıklıkla karşılaşılır. Bu tür bir sorun, temel olarak zımba çatlama sorunuyla uğraşmak yerine, genellikle doğrudan yeni bir yumrukla değiştirilir. Bu genellikle maliyetleri artırır. Zımba çatlamasını tasarruf açısından nasıl azaltabiliriz?

1. Üretilen atık, alt kalıbı bloke edecektir.

Arıtma planı: Boşluk deliğini sıfırdan düzeltin, böylece atıklar sorunsuz bir şekilde düşebilir.

2. Zımba iğnesinin sabit kısmı (atel) ve kılavuz kısmı

Tedavi planı: delme iğnesinin düzgün bir şekilde yukarı ve aşağı gitmesini sağlamak için bloğu başlıktan onarın veya kesin (dönüş plakası)

3. Damgalama kalıbının kapanma yüksekliği çok düşük ayarlanır, bu da delme iğnesinin alt kalıba girdiği kısmın çok uzun olmasına neden olur.

Çözüm: Alt kalıba giren zımba iğnesinin miktarını uygun hale getirmek için zımbanın kapanma yüksekliğini ayarlayın.

4. Dönüş plakasının planlanması mantıksızdır ve bu da delme iğnesinde eşit olmayan bir kuvvetle sonuçlanır.

Tedavi planı: Dönüş plakası ile delme iğnesi arasındaki boşluğu sıfırdan planlayın.

5. Delme kenarının tasarımı çok kısadır ve hassas damgalama parçalarını işlerken çekme plakasıyla çarpışmaya neden olur.

Çözüm: Sıfırdan uygun delme iğnesini seçin veya bıçak kenarının uzunluğunu artırın.

6. Delme iğnesinin görünümü suşları ve çizikleri gösterir ve malzeme iade edildiğinde delme kuvveti eşit değildir.

Çözüm: Delme iğnesini sıfırdan yenisiyle değiştirin.

Bu makale EMAR Mold Co., Ltd. ‘den alınmıştır. Daha fazla EMAR ile ilgili bilgi için lütfen tıklayın: www.sjt-ic.com!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque