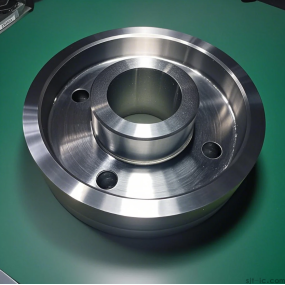

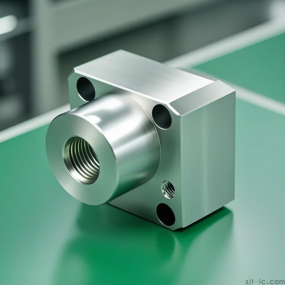

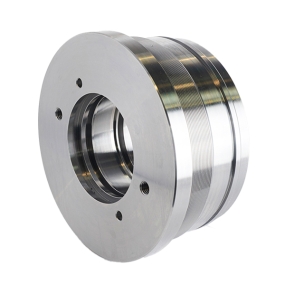

Damgalama parça üreticilerinde damgalama ürünlerinin zımbalama flanşı, genellikle bir sonraki kılavuz çekme veya diğer işlemler adımına hazırlanmaktır. Genel flanşlama işleminde genellikle çatlama, çapaklar, deformasyon vb. Gibi bir dizi sorun vardır. Aslında, delme flanşı çok basittir ve bunları fark etmek hassas kenarlar üretebilir:

1. Damgalama parçasının iç deliğinin flanşının deformasyon derecesi çok büyük olmamalıdır.

Delme flanşı, delikli boşluğun önceden delindiği (bazen önceden delinmeden) ve flanşın deliğin kenarı boyunca dik bir flanşa dönüştürüldüğü bir damgalama yöntemidir. Deliğin flanşının baskın ve zorunlu deformasyonu, teğet yönü boyunca malzemenin gerilme deformasyonudur ve ağza ne kadar yakınsa, deformasyon o kadar büyük olur ve inceltme o kadar büyük olur. Bu nedenle, delik kenarının çatlamasının dezavantajı meydana gelebilir. Deliğin kenarının çatlamasını önlemek için, damgalama parçası üreticisi, damgalama parçasının iç deformasyonunu bir seferde çok büyük olmayan bir şekilde yapabilir. Flanş yüksekliği büyükse, birkaç kez flanşlanabilir.

2. Delme flanşının flanş katsayısı çok küçük olmamalıdır

Delme flanşında deformasyon derecesi, flanştan sonra delik çapına flanştan önce delik çapının oranı, yani flanşlama katsayısı K ile gösterilir. Açıkçası, K değeri ne kadar büyükse, deformasyon derecesi o kadar küçük olur, K değeri o kadar küçük olur, deformasyon derecesi o kadar büyük olur ve deliğin kenarı kırılma olasılığı o kadar fazladır. Flanşlama sırasında deliğin kenarını kırmadan elde edilebilecek maksimum deformasyon derecesinin yeterli değeri, izin verilen sınır flanşlama katsayısı olarak adlandırılır. Kenarın çatlamasını önlemek için deliğin flanşlama katsayısı çok küçük olmamalı, ancak sınır flanşlama katsayısından daha büyük olmalıdır. Üretim uygulaması, sınır flanşlama katsayısının sadece malzemenin tipi ve işlevi ile ilgili olmadığını, aynı zamanda prefabrik deliklerin (çapaklı veya çapaksız delme veya delme) işleme özellikleri ve koşulları, boşluğun bağıl kalınlığı ve şekli ile de ilgili olduğunu göstermektedir.  3. Delme flanşının flanşlama yüksekliği çok büyük olmamalıdır

3. Delme flanşının flanşlama yüksekliği çok büyük olmamalıdır

Delmenin flanş yüksekliği genellikle sınır değerinden büyük olmamalıdır, aksi takdirde flanşın kenarının kırılması kolaydır. Damgalama parçasının yüksekliğinin sınır değerinden daha büyük olması gerekiyorsa, bir seferde doğrudan flanşlanamaz. Şu anda, tek bir boşluğun küçük bir delik flanşı ise, damgalama parçası üreticisi, kendi kendine dokunan vidalı flanşlama gibi inceltici duvarlara sahip bir flanş kullanmalıdır. Büyük bir deliğin flanşı ise, derin çekme, alt deliği delme ve ardından flanşlama yöntemini kullanın.

4. Delme flanşının ön deliği büyük çapaklara sahip olmamalıdır

Delme ve flanşlı ön deliklerin işleme kalitesi, sınır flanşlama katsayısı üzerinde büyük bir etkiye sahiptir. Delme işleminden sonra çapaklanan ön delikler için, sınır flanşlama katsayısı küçüktür ve bu da flanş oluşumu için faydalıdır. Delme kalıplarıyla delinmiş ön deliklerde çapaklar varsa, sınır flanşlama katsayısı büyüktür ve bu da flanşlama için elverişsizdir. Bu sırada, gerekli flanşlama katsayısı küçükse, flanşlı çatlamaya neden olmak çok kolaydır. Çapaklı taraf yukarı bakmalıdır ve ardından flanşlama, flanşlı çatlama olgusunu azaltabilir.

Bu makale EMAR Mold Co., Ltd. ‘den alınmıştır. Daha fazla EMAR ile ilgili bilgi için lütfen tıklayın: www.sjt-ic.com!

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque