Sac Metal Damgalama, belirli gereksinimleri karşılayan parçalar veya ürünler yapmak için sac metal malzemelerin kalıplar aracılığıyla preslenmesi ve şekillendirilmesi işlemidir. İşlem, istenen karmaşık üç boyutlu şekle deforme etmek için sac metale basınç uygulamak için hassas kalıplara sahip büyük damgalama makinelerinin kullanılmasını içerir. Sac metal damgalama için temel teknik gereksinimler aşağıdaki gibi özetlenebilir:

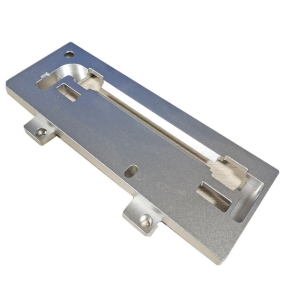

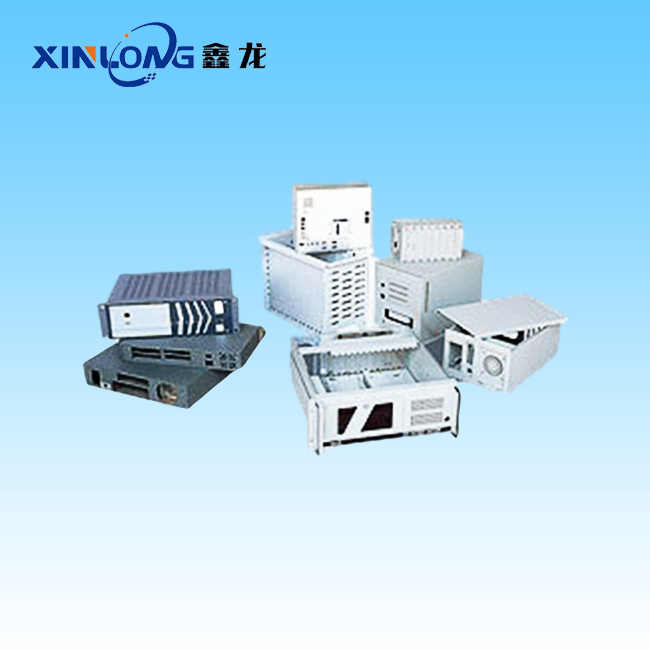

İlk olarak, malzeme seçiminin önemi: Sac metal damgalama parçaları, otomobillerde, ağır sanayi makinelerinde, elektronik ve diğer alanlarda yaygın olarak kullanılır ve çoğu durumda büyük bir yük taşımak için malzeme seçimi çok önemlidir. Dikkat edilmesi gerekenler: Sac metal damgalama parçalarının mekanik özelliklerine, üretim süreci gereksinimlerine, çevre koruma gereksinimlerine ve diğer kapsamlı hususlara dayanmalıdır. Ortak malzemeler: ortak malzemeler soğuk haddelenmiş levha, sıcak haddelenmiş levha, paslanmaz çelik, alüminyum levha vb. İkincisi, keskin köşelerden ve konsol güvenlik faktörlerinden kaçınmak için tasarım noktaları: Sac metal dış keskin köşeler, operatörlerin veya kullanıcıların parmaklarını çizmelerine neden olması kolaydır; çok uzun konsol da sac metal malzemelerin israfına neden olabilir. Kalıp faktörleri: Sac metalin keskin köşeleri, kalıptaki keskin köşelere karşılık gelir. Kalıp içbükey kalıbındaki keskin köşelerin işlenmesi zordur. Aynı zamanda, ısıl işlem sırasında çatlamak çok kolaydır. Delme sırasında, keskin köşelerin çökmesi ve çok hızlı aşınması kolaydır ve bu da kalıbın ömründe bir azalmaya neden olur. Delme boyutu ve aralığı Damgalama kalıbındaki karşılık gelen zımba boyutu küçüktür, mukavemet düşüktür ve kalıp ömrü kısadır. Bükme tasarımı Bükme yüksekliği, yarıçapı ve yönü: Bükme yüksekliği çok düşük olduğunda, bükmenin bükülmesi ve deforme olması kolaydır; Bükülme gücünü sağlamak için, sac metalin bükülme yarıçapı, malzemenin minimum bükülme yarıçapından daha büyük olmalıdır; Bükülürken, malzemenin lif yönüne dik olmaya çalışın. Bükme girişimi ve karmaşık bükülmeden kaçının. Üçüncüsü, delme işlemi özellikleri: malzemelerin doğru şekilde çıkarılmasını sağlamak için körleme, delme ve diğer işlemler dahil. Şekillendirme: sadece bükme değil, aynı zamanda dışbükey gövdeler ve dönüş delikleri gibi çeşitli kalıplama yöntemlerini de içerir. Ürünün gerçek ihtiyaçlarına göre uygun kalıplama sürecini seçmek gerekir. Dört, ekipman hassas damgalama makinesi: basınç, delme frekansı ve işleme doğruluğu gibi parametrelerin, işlenmiş parçaların istikrarlı performans göstergelerine sahip olmasını sağlamak için gereksinimleri karşılaması gerekir. Kalıp: Damgalı parçaların doğruluğunu ve kalitesini sağlamak için kalıbın tasarımı ve imalatı iyi olmalıdır. Beş, işlem sonrası çapak alma: Ürünün görünüm kalitesini sağlamak için sayısal kontrol delme, işlem sonrası çapak alma işlemi gibi işlemlerin ürettiği çapaklar için gereklidir. Yüzey işleme: Ürün gereksinimlerine göre püskürtme, elektrokaplama gibi yüzey işlemleri gerekebilir. Altı, kalite kontrolü Tüm üretim süreci boyunca, ürünün çeşitli göstergelerinin gereksinimleri karşıladığından emin olmak için sıkı kalite kontrolünün yapılması gerekir.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Welsh

Welsh Urdu

Urdu Ukrainian

Ukrainian Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque