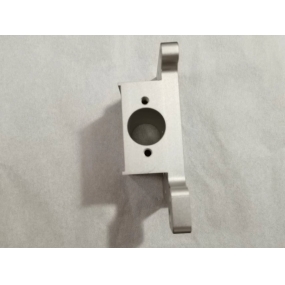

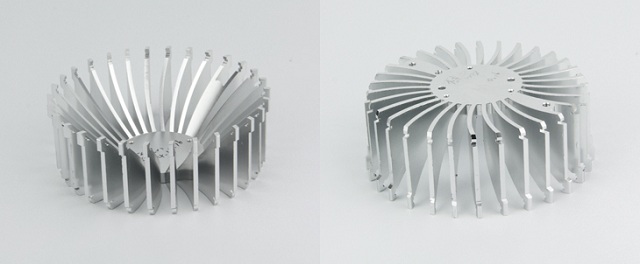

У машинній індустрії CNC кожен зустрічається з ситуацією, у якій виробляються великі кількості продуктів. Щоб зберегти витрати і зменшити витрати користувача, продукти алюмінійної легенди формуються, а потім переробляються точніше. Після точного обробки багато профілів, зроблених з алюмінійної легенди, потреб Під час обробки також легко викликати шкоди, наприклад, верхні поранення і черепи. Як ми можемо ефективно уникнути таких ситуацій? Шензен ЕМАР точність технології, з роками досвіду у точному машинації профілів алюмінію, зібрав і підсумував деякі відповідні методи для вашої посилання. Давайте подивимося разом.

1[UNK] Під час виробництва і обробки слід досягти наступних точок:

Щоб забезпечити якість алюмінійних частин і зменшити швидкість дефектів, першим кроком є застосування 5S, особливо чистення. Це включає забезпечення того, що форми, робочі ланцюги, рядки зібрання та матеріали пакування не містяться острівих відходів і бруду. Потрібно постійно і чисте чистення, а форми не міс

2. частини алюмінію схильні до теплення і збираються разом, щоб стати жорсткими, отже, під час порізання, необхідно застосувати певний тисковий ключовий нафт на матеріал (який може розширити тепло і гладко очистити матеріал) перед обробкою;

3. Якщо на продукті виявляються значні вибухи, її негайно слід надіслати до форми для відновлення і підтримувати до досягнення результатів;

4. Натискання плоского блоку форми призведе до виробництва алюмініуму, отже алюмініум повинен бути очищений кожного дня після виробництва;

5. Для продуктів з великою кількістю дір необхідно очистити поверхню інструменту розрізки або форми, забезпечуючи, що форма, інструмент розрізки і продукт завжди чисті і без відходів, зменшуючи верхню шкоду. Якщо знайдено верхню шкоду, точка проблеми верхньої шкоди форми або інструменту розрізки має бути визначена

2[UNK] Особливу увагу слід звернути до наступних точок у виробництві форми або інструментів:

1. Для продуктів з великою кількістю дір, які слід обробляти, рекомендується приоритетувати обробку дір у спині, якомога більше, навіть якщо вона не впливає на кількість проектів;

2. Під час обробки і нахилення профілів алюмініуму легко створюються алюмініумові чіпи під час нахилення, що може призвести до пошкодження точки і відступу. Суровий матеріал алюмініуму повинен бути покритий PE- фільмом. У випадку ролінів і електроплатини краще політувати і покрити формуваний

3. Альміній відносно м’ який, а форма схильна до матеріального блокування або об’ єднання інструментів. Тому, під час дизайну проміжки між формою і інструментом, рекомендуємо розташувати проміжку 10% товщини на обох сторонах матеріалу. Права глибина 2МММ є більш відповідною для краю передньої частини, а теперішня частина 0, 8- 1

4. Заради слабкості алюмінійних матеріалів і їхньої схильності до розбиття, особливо у випадку зворотнього складання, рекомендується не натиснути дроту. Навіть якщо це необхідно, натиснути дроту повинно бути ширшим і площим;

5. Для точних профілів алюмінію з машиною, які потребують анодизації, якщо існує процес розплавування або натискання 180 градусів, продукт не може бути повністю натисканий разом. Повнішний натискання призведе до випуску кислоти, а пробіл 0, 2- 0, 3 мм повинен залишитися, щоб кислотний розчинок проникнув гладко і вчасно. Тому у цьому процесі повинен бути створений обмежений блок, а форму повинен

6. Всі краї порізання алюмінію повинні бути порізані повільним дротом, щоб запобігти падінням і нерівноманітним падінням матеріалу. Частини алюмінію схильні до високих температур, отже жорстокість інструментів або форм порізання повинна бути більша за 60, принаймні слід використовувати матеріал SKD

EMAR Precision Technology має 18 років досвіду з продуктів у полі точного обробки профілів алюмінію, що включає не тільки обробку профілів алюмінійних легень, але й різні матеріали, зокрема мед, несорожна сталь, вуглецева сталь, пластика, трубка і бар. Компанія впроваджувала більше 100 розвинених точних машинних опрем CNC для підтримки вхідних служб обробки матеріалів і дизайну та розробки продуктів, службу користувачам повними розв’ язаннями

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque