Optisk presisjon CNC-bearbeiding er avgjørende for oppfinnelsen av det moderne optiske yrket. Vi bruker CNC-bearbeiding for å lage optiske presisjonsdeler. Hos Weimat leverer vi 3-aksede og 5-aksede CNC-maskiner. Optiske deler blir stadig mer...

Optisk presisjon CNC-bearbeiding er avgjørende for oppfinnelsen av det moderne optiske yrket. Vi bruker CNC-bearbeiding av optiske presisjonsdeler. Hos Wimat tilbyr vi 3-akse og 5-akse CNC-bearbeiding. Optiske deler blir mer og mer rotete, så de må behandles. Med det kommer en ny tid med optisk presisjonsbearbeiding. Når vi lager ikke-rotete optiske deler, har vi flere vanlige metoder. Det krever polering og normale slipeprosedyrer. Imidlertid kan vi bare delvis lage rotete optiske deler ved hjelp av disse konvensjonelle metodene. Dette skyldes deres mangel på dimensjonsnøyaktighet. I dette tilfellet valgte vårt team av eksperter å bruke multi-akse maskinering.

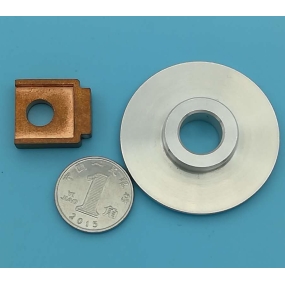

Miniatyr og asfærisk optikk krever vanligvis svært streng service. Heldigvis gir presisjonskjæringsprosessen denne nødvendige presisjonen. De bruker diamantverktøy på ultra-presisjonsverktøy for å oppnå dette målet. Som et resultat oppnår vi endelig streng service og høy overflatefinish. Vi bruker denne metoden for å oppnå riktig skala nøyaktighet for optiske deler og deres former. Dette er et ytterligere innblikk i dette.

Hva er de ultra-presisjonsproduksjonsmetodene for optiske deler?

Det er en ambisjonsrik måte å lage rotete mikro-optiske komponenter på. Dette er for å oppnå overflatekvaliteten til en brøkdel av en mikron Ra sammen. Det krever bruk av ultra-presisjonsverktøy og diamantkuttere. Å skaffe frie overflater, rotete former og ekte 3D-deler krever ekspertise. Noen ganger må vi bruke noen unike multi-akse maskineringsmetoder.

Maskinister bruker svært få metoder i optisk presisjonsbearbeiding. Disse inkluderer laserbearbeiding, EDM, sliping, mikroskjæring og silisiumetsning. Optisk bearbeiding krever maskinering på flate og frie optiske overflater. Mikroskjæring er en metode for å oppnå ønsket strukturell skala, presisjon og presisjon på begge optiske overflater.

Hva er verktøyelementene til optisk presisjonsbearbeiding?

To primære faktorer bestemmer produksjonskvaliteten av optiske deler. Dette er runde og skarphet av verktøyet. Derfor er det nødvendig å inkludere spesielle verktøyformer. Blant dem er ball sluttmøller, diamant mini sluttmøller og andre snu og forme verktøy. Det er flere ultra-presisjon skjæremetoder for optiske deler. De er jet skjæring, slutt fresing, kutt-inn skjæring og rask verktøy skjæring.

Vårt team av eksperter kombinerer noen ganger vibrasjonsfrie CNC-maskiner med kompakte verktøyholdere og inventar. Dette tillater et enkelt punkt med diamantskjæring for å effektivt skrape materialet av arbeidsstykket. Denne metoden sikrer at en veldig høy og konsentrert skjærekraft påføres arbeidsstykket. Som et resultat ender vi opp med nesten ingen bulker andre steder, samtidig som vi opprettholder perfekt formnøyaktighet og overflatefinish. Dette gjør at vi kan fullføre optisk presisjonsbearbeiding.

Hva er enkeltpunkts diamantverktøy snu? Optisk presisjonsbearbeiding

Vi bruker denne typen maskinering når vi ønsker å oppnå roterende symmetriske optiske deler. Det er en av de effektive skjæreprosessene. Denne metoden oppnår høye skjærehastigheter og høy overflatefinish ved Ra mindre enn 5. Det vi bruker i denne metoden tar hensyn til nøyaktigheten av delene i produksjonen.

Våre eksperter beregner ofte verktøyradiusen og kompensasjonen til hele verktøyet under bearbeidingsprosessen. I tillegg må vi være veldig forsiktige når vi arbeider med nøyaktigheten i sub-mikronområdet. Dette innebærer å kontrollere bølgen av ting til nivået på 0,1um i øst-vestradiusen. Samtidig, hvis vi trenger en enklere overflatestruktur, vil vi bruke kutt-inn kutting med spisse ting. Disse metodene hjelper oss med å oppnå optisk presisjon bearbeiding.

Numerisk kontrollfresing

CNC-fresing er et godt valg når maskinering av rotete overflateformer. Vi bruker det noen ganger til å fullføre frie overflater. Eksempler på optiske deler vi kan lage inkluderer kameralinser og kjøretøybelysningsprototyper. Når maskinering av disse delene, trenger vi minst en tre-akse numerisk kontrollmaskin. I kontrast trenger vi en 5-akse maskin for å oppnå nøyaktige optiske overflateegenskaper. I dette tilfellet bruker vi tre primære diamant-CNC-freseverktøy. De er sluttmøller, jetkutter og kuleendemøller.

Kulefreser er avgjørende når du arbeider med frie overflatefunksjoner. Dette er fordi de kan håndtere geometriske former opp til 0,5mm. Våre profesjonelle maskineringstjenester tillater oss å oppnå intern vinkelnøyaktighet opp til R0.1-R0.15mm. Flygende kutter er et ideelt valg for sporskjæring. I tillegg kan vi bruke dem når du arbeider med overflater. For eksempel bruker vi den til maskinering av laserspeil og pyramideler.

Hva er nøkkelrollen til optisk presisjonsbearbeiding i den moderne verden?

Det er verdt å merke seg at etterspørselen etter optiske komponenter for tiden er på topp. Dette er ledsaget av et voksende forbrukermarked for elektroniske komponenter. Det er verdt å merke seg bruken av kameralinser i digitale speilreflekskameraer, smarttelefoner og skriverskanningsspeil. Dette utgjør en oppdragsutfordring for markedet. Det første spørsmålet er hvordan man kan produsere friform optiske komponenter kostnadseffektivt. Heldigvis gjør presisjonsbearbeiding oss i stand til å oppnå dette målet. Vi erstattet til slutt det vanlige kameralinsen med en enkelt friform speilkomponent. Dette gjør det kompakt og sparer produksjonskostnader samtidig.

English

English Spanish

Spanish Arabic

Arabic Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German French

French Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Malay

Malay Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque