Strukturen til de tynne plate aluminiumsdelene er enkel, men fordi materialet til delene er aluminiumslegering, og hulromsbunnen og hulromsveggen er relativt tynn, er det største problemet i prosesseringen hvordan man kan forhindre deformasjon av arbeidsstykket hulromsbaseplate og hulromsvegg. Spesielt er deformasjonen av hulromsbaseplaten den største, den midterste buen er ujevn, og tykkelsen på baseplaten er ujevn. Midt på baseplaten er malt for mye på grunn av buen, og den midterste tykkelsen av prosesseringsresultatet av baseplaten er den tynneste, noe som er sterkt forskjellig fra periferien. Basert på dette, i prosesseringspraksis, er det nødvendig å kombinere egenskapene til de tynne plate aluminiumsdelene og vitenskapelig formulere prosesseringsteknologien for å sikre at prosesseringskvaliteten til aluminiumsdelene oppfyller standardkravene.

Teknologisk analyse av numeriske kontrollbearbeidede deler

Dimensjoneringsmetoden på deltegningen bør tilpasse seg egenskapene til numerisk kontrollbearbeiding. På den numeriske kontrollbearbeidingsdelen skal størrelsen gis med samme referanse eller koordinatstørrelsen skal gis direkte. Denne merkingsmetoden er praktisk for programmering og koordinering mellom dimensjoner. Siden den numeriske kontrollbearbeidingsnøyaktigheten og gjentatt posisjoneringsnøyaktighet er veldig høy, vil den ikke ødelegge bruksegenskapene på grunn av store akkumuleringsfeil. Derfor kan den lokale spredte merkingsmetoden endres til samme referansemerkastørrelse, eller koordinatstørrelsen kan gis direkte. I tillegg bør forholdene til de geometriske elementene som utgjør delens kontur være tilstrekkelige til å unngå å ikke kunne starte under programmering.

Det er best å bruke en ensartet geometrisk type og størrelse for delens indre hulrom og form, noe som kan redusere størrelsen på verktøyet og antall verktøyendringer, gjøre programmeringen praktisk og forbedre produksjonseffektiviteten. Størrelsen på filet i det indre sporet bestemmer størrelsen på verktøydiameteren, slik at filetradiusen i det indre sporet ikke skal være for liten. Kvaliteten på utførelsen av delen er relatert til høyden på konturen som skal bearbeides, størrelsen på bueradiusen av overføringen, etc. Ved fresing av delens bunnplan, bør filetradiusen r i bunnen av sporet ikke være for stor, og en enhetlig referanseposisjonering bør vedtas. I numerisk kontrollbearbeiding, for å sikre nøyaktigheten av dens relative posisjon etter to klemmebearbeiding, bør en enhetlig referanseposisjonering I tillegg er det også nødvendig å analysere om den nødvendige bearbeidingsnøyaktigheten, dimensjonale toleranser osv. av delene kan være garantert, om det er noen ekstra dimensjoner som forårsaker motsetninger eller lukkede dimensjoner som påvirker prosessordningen.

For det andre, bestemme behandlingsmetoden og behandlingsplanen

Utvalgsprinsippet for prosesseringsmetoden er å sikre prosesseringsnøyaktighet og overflateruhetskrav til den bearbeidede overflaten. Siden det generelt er mange prosesseringsmetoder for å oppnå samme nivå av nøyaktighet og overflateruhet, bør det faktiske utvalget være basert på form, størrelse og varmebehandlingskrav til delene. For eksempel er tynnveggede aluminiumsdeler lett deformert, så vanlig prosessering og

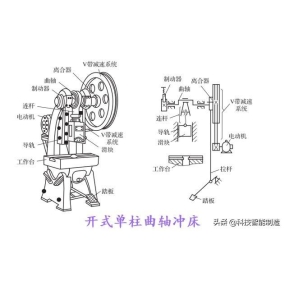

Metoden for å kombinere numerisk kontrollbearbeiding brukes til å optimalisere den kombinerte bearbeidingsprosessen, redusere produksjonssyklusen av delene og forbedre bearbeidingseffektiviteten til delene. Delene blir i utgangspunktet behandlet av prosesseringsmetoden for grove og etterbehandling spor ved å stanse hull og tappe (inkludert å lage to prosess pin hull) i form av den grove og etterbehandlingsbilen. Behandlingen av relativt presise overflater på delene oppnås ofte gradvis gjennom groving, halvbehandling og etterbehandling. Det er ikke nok å velge den tilsvarende endelige prosesseringsmetoden for disse overflatene bare i henhold til kvalitetskravene. Det er også nødvendig å riktig bestemme prosesseringsplanen fra det blanke til den endelige formen. Når du bestemmer prosesseringsplanen, bør prosesseringsmetoden som kreves for å oppfylle disse kravene først bestemmes i henhold til kravene til nøyaktighet og overflate grovhet på hovedoverflaten. For eksempel, etter å ha grovet eller halvbehandlet en rombueoverflate med høye nøyaktighetskrav, må en kuleende fresekutter også brukes for 45 eller 135 små avstander (vanligvis mellom 0,1 og 0,2 meter med høye nøyaktighetskrav).

Analyse av numerisk kontrollfreseprosess for tynne aluminiumsdeler

(I) Varmebehandling

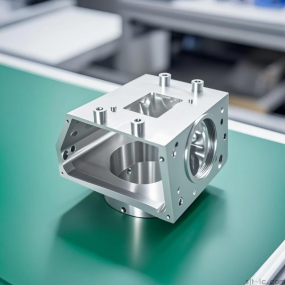

Det blanke materialet til delene i figur 1 er LY12, som er en typisk hard aluminiumslegering i aluminum-copper-magnesium serie. Dens sammensetning er mer rimelig og de omfattende egenskapene er bedre. Legeringen er preget av: høy styrke, viss varmebestandighet, og kan brukes som arbeidsdeler under 150 C. Den forming ytelsen er bedre i varm tilstand, annealing og ny slukking tilstand. Varmebehandling styrkende effekten er bemerkelsesverdig, men varmebehandling prosessen krever streng. Hvis forholdene er best, utføres varmebehandling for å forbedre hardheten etter aldring.

(2) Blanking

Det grove materialet er en stor rullet aluminiumsplate, som må kuttes i en 144 mm 114 mm 12 mm liten plate. Siden den rullede aluminiumsplaten har en kornretning (den doble punktlinjen i figur 2 indikerer rullende kornretning), vær oppmerksom på skjæringen som vist i figur 2, slik at lengderetningen til den lille platen er vinkelrett på kornretningen til den store platen.

(3) numerisk kontrollfresing

Under maskineringsprosessen brukes UG6.0-programvaren til modellering og programmering.

Først er bunnoverflaten klemt, og den fremre grovprosessen er vist i tabell 1, som er et sammendrag av den fremre grovprosessen.

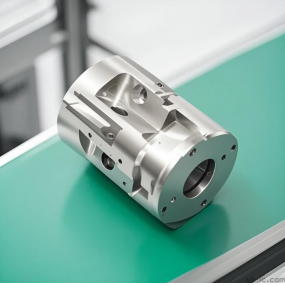

For det andre, flipping, grov fresing chuck Denne tynnveggede delen er bearbeidet, det største problemet er at den er utsatt for deformasjon under behandlingen. For å forhindre deformasjon, kan ikke bunn chuck males på plass samtidig, og klemmeproblemet under frontbehandlingen tas i betraktning, fordi tykkelsen på bunnflensen er bare 2 mm. Hvis den males på plass, er det vanskelig å klemme med flate tanger. Derfor, for å lette klemmen under frontbehandling og ikke forårsake stor deformasjon når du går til bunn chuck etter frontbehandling, ved modellering av denne delen i UG, er 4 sjefer spesielt lagt til bunnflaten. Bossstørrelsen er 15 mm 10 mm 3,7 mm, og bunnflate etterbehandling margin på 0,3 mm er spesielt satt til side under modellering. På denne måten forenkler eksistensen av fire sjefer på den ene siden klemmen under frontbehandlingen, og på den andre siden kan det sikre at etter å ha fjernet den store marginen av bunnoverflaten, vil den lille marginen (boss chuck og 0,3 mm tykk margin) ikke bli fjernet under neste bunnoverflatebehandling, for ikke å forårsake stor deformasjon av arbeidsstykket på grunn av den store skjærekraften.

For det tredje, finmaling. Når du avslutter maling foran, vær spesielt oppmerksom på riktig klemmekraft under klemme. Hvis det er for stort, vil det bue midten av delen og gjøre den sentrale delen av bunnoverflaten av det indre hulrommet tynn. For å forhindre skjæredeformasjon, vedtas metoden for første halvfinmaling og deretter finmaling. Deretter har grov og finmaling 2 hakk. Når hakket er grovmaling, bør mengden kutter være liten, og laget prioriteres; og når du avslutter maling, prioriteres dybde. Grovmaling og finmaling bruker begge oppmaling, noe som effektivt kan forhindre deformasjon av hakket.

For det fjerde, fjern den nederste overflaten helt. Chucken er først grovmalt med en kvasi-16mm sluttmølle for 4 sjefer. Siden den nederste overflaten er et stort plan, brukes en ansiktsfresekutter vanligvis til fresing, men etter eksperimenter, er det funnet at bruken av en ansiktsfresekutter vil forårsake en stor deformasjon av den nederste overflaten av delen. Derfor kan bruken av en liten diameter fresekutter, selv om effektiviteten er redusert, sikre at arbeidsstykket ikke lett deformeres. Spindelen roterer fremover, sjetongene flyr utenfor delen, og skjærekraften presser arbeidsstykket ned, noe som gjør arbeidsstykket nær putejernet og ikke lett å deformere. Merk at verktøyveien ikke kan gå i motsatt retning i forhold til figur 4, fordi skjærekraften plukker arbeidsstykket opp, og det tynne plate arbeidsstykket er lett deformert når det forlater putejernet Etter grov fresing av sjefen, er bunnflaten fortsatt igjen med en margin på 0,3 mm tykk og 144 mm lang og 114 mm bred, men denne delen av materialet kan ikke fjernes med en ansiktsfresing kutter, ellers vil deformasjonen være stor. Etter testing ble en kvasi-16 mm sluttmølle brukt til fin fresing av bunnflaten, og bunnflaten ble deformert sterkt, og delene var ukvalifiserte. Til slutt ble en flygende kniv brukt, 2 selvslipende kniver ble brukt, og knivene var som eksterne svingeverktøy som ble brukt på dreiebenker for å fly flatt det store planet av bunnflaten. Siden lengden, bredden og størrelsen på denne delen ikke er mye forskjellig, kan du først installere klemmebredden på 106 mm og fly den på begge sider, og deretter erstatte den med en 136 mm lang side og fly den igjen. På denne måten er deformasjonen av bunnoverflaten minimal, og kvalifiserte deler kan være

IV. Konklusjon

Oppsummert kan prosesseringsteknologien beskrevet i denne artikkelen effektivt sikre prosesseringskvaliteten til slike tynne veggede og tynne ark aluminiumsdeler, effektivt redusere deformasjonshastigheten, forkorte produktproduksjonssyklusen og forbedre kvaliteten, nøyaktigheten og produksjonseffektiviteten til produktet.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque