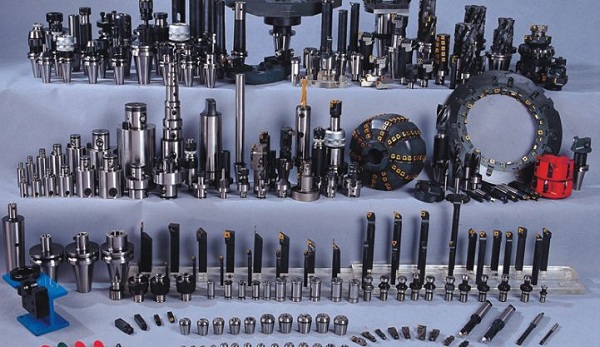

Verktøy slitasje har alltid vært en hodepine for produsenter av numerisk kontrollbearbeiding. Kjent forståelse av årsakene og former for verktøy slitasje kan hjelpe oss med å utvide levetiden til verktøy innen numerisk kontrollbearbeiding og bedre kontrollere kvaliteten på produktene. Shenzhen EMAR Precision Technology Co., Ltd. fokuserer på høypresisjon numerisk kontroll maskinverktøy for ekstern prosessering. År med utvikling har oppsummert et sett med teknisk erfaring i verktøy slitasje. Deretter vil vi dele med deg hva vanlig verktøy slitasje presenteres, samt årsakene til slitasje og tiltakene for å unngå det. La oss ta en titt på denne tekniske kunnskapen.

Verktøy slitasje har alltid vært en hodepine for produsenter av numerisk kontrollbearbeiding. Kjent forståelse av årsakene og former for verktøy slitasje kan hjelpe oss med å utvide levetiden til verktøy innen numerisk kontrollbearbeiding og bedre kontrollere kvaliteten på produktene. Shenzhen EMAR Precision Technology Co., Ltd. fokuserer på høypresisjon numerisk kontroll maskinverktøy for ekstern prosessering. År med utvikling har oppsummert et sett med teknisk erfaring i verktøy slitasje. Deretter vil vi dele med deg hva vanlig verktøy slitasje presenteres, samt årsakene til slitasje og tiltakene for å unngå det. La oss ta en titt på denne tekniske kunnskapen.

For det første bør manifestasjonen av produsenter av verktøyslitasje og numerisk kontrollbehandling ta mottiltak for å dele

1. Halvmåne depresjon slitasje

Årsaken: Kontakten mellom sjetongene og forsiden av bladet (verktøyet) forårsaker slitasje av halvmånedepresjonen, som er en kjemisk reaksjon.

Årsaken: Kontakten mellom sjetongene og forsiden av bladet (verktøyet) forårsaker slitasje av halvmånedepresjonen, som er en kjemisk reaksjon.

Mottiltak: Å redusere skjærehastigheten og velge en innsats (verktøy) med riktig spor og et mer slitesterkt belegg vil forlenge verktøyets levetid.

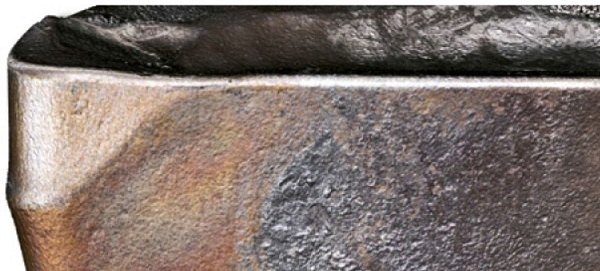

2. Bakre blad overflate slitasje

Bakre ansiktsslitasje er en av de vanligste typer slitasje og forekommer på baksiden av bladet (verktøyet).

Bakre ansiktsslitasje er en av de vanligste typer slitasje og forekommer på baksiden av bladet (verktøyet).

Årsak: Under skjæring kan friksjon med overflaten av arbeidsstykket føre til tap av verktøymateriale i baksiden. Slitasje vises vanligvis i utgangspunktet på kantlinjen og utvikler seg gradvis nedover.

Svar: Å redusere kuttehastigheten og samtidig øke fôret vil forlenge verktøyets levetid og samtidig sikre produktiviteten.

3. Belegget skreller av

Beleggsskalling oppstår vanligvis under behandling av materialer med bindingsegenskaper.

Beleggsskalling oppstår vanligvis under behandling av materialer med bindingsegenskaper.

Årsak: Limbelastning vil utvikle seg gradvis, og skjærekanten vil bli utsatt for strekkbelastning. Dette kan føre til at belegget skiller seg, og utsetter det underliggende laget eller underlaget.

Mottiltak: Å øke skjærehastigheten og velge et blad med et tynnere belegg vil redusere beleggskallingen av verktøyet.

4. Plast deformasjon

Kuttende kollaps

Kuttende kollaps

Plastisk deformasjon refererer til en permanent endring i skjærekantens form, som får skjærekanten til å deformere innover (skjærekanten senkes) eller nedover (skjærekanten kollapser).

Årsaken er at skjærekanten er under stress ved høye skjærekrefter og høye temperaturer, noe som overstiger utbyttestyrken og temperaturen til verktøymaterialet.

Mottiltak: Bruk av materialer med hardhet kan løse problemet med plastdeformasjon. Belegging kan forbedre bladets plastdeformasjonsmotstand (verktøy).

5. Kollapse bladet

Forskjellen mellom en fliset kant og en ødelagt kant er at bladet fortsatt kan brukes etter en fliset kant.

Forskjellen mellom en fliset kant og en ødelagt kant er at bladet fortsatt kan brukes etter en fliset kant.

Årsak: Det er mange kombinasjoner av slitasjeforhold som kan føre til flis. Imidlertid er de vanligste termisk-mekaniske og lim.

Mottiltak: Ulike forebyggende tiltak kan iverksettes for å minimere flis, avhengig av slitasjetilstanden som førte til at den oppstod.

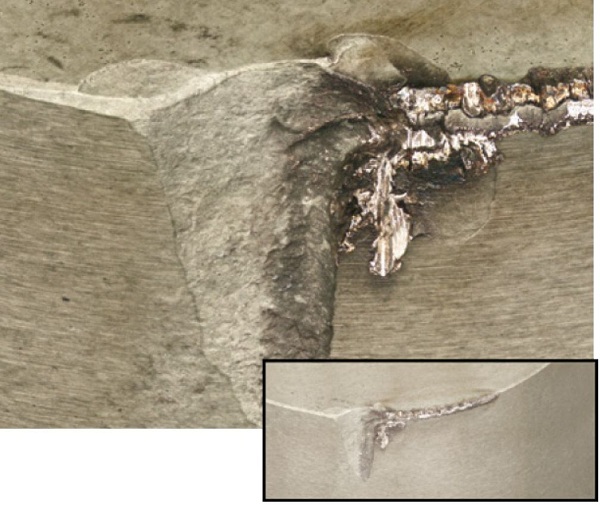

6. Høyttaler

Sprekker er smale spalter som en ny grenseoverflate dannes gjennom. Noen sprekker er begrenset til belegget, mens andre strekker seg ned til underlaget. Kamlignende sprekker er omtrent vinkelrett på kantlinjen og er vanligvis varme sprekker.

Sprekker er smale spalter som en ny grenseoverflate dannes gjennom. Noen sprekker er begrenset til belegget, mens andre strekker seg ned til underlaget. Kamlignende sprekker er omtrent vinkelrett på kantlinjen og er vanligvis varme sprekker.

Årsak: Kamlignende sprekker dannes på grunn av raske temperatursvingninger.

Mottiltak: For å forhindre at dette skjer, kan et tøffere bladmateriale brukes, og en stor mengde kjølevæske bør brukes eller ingen kjølevæske skal brukes i det hele tatt.

7. Brudd

Brudd betyr at det meste av skjærekanten er ødelagt, og bladet kan ikke lenger brukes.

Brudd betyr at det meste av skjærekanten er ødelagt, og bladet kan ikke lenger brukes.

Årsak: Den skjære kanten bærer mer last enn det kan håndtere. Dette kan være på grunn av å tillate slitasje å utvikle seg for raskt, noe som resulterer i økt skjærekraft. Feil skjæreparametere eller klemme stabilitetsproblemer kan også føre til for tidlig brudd.

Mottiltak: Identifiser de første tegnene på slik slitasje og forhindre at den utvikler seg ved å velge riktige skjæreparametere og kontrollere klemmestabiliteten.

8. Groove slitasje

Groove slitasje er preget av overdreven lokalisert skade ved maksimal kuttdybde, men dette kan også forekomme på sekundære skjærekanter.

Groove slitasje er preget av overdreven lokalisert skade ved maksimal kuttdybde, men dette kan også forekomme på sekundære skjærekanter.

Årsak: Det avhenger av om kjemisk slitasje dominerer i grooving slitasje, som utvikler seg mer regelmessig enn uregelmessig vekst av lim slitasje eller termisk slitasje, som vist i figuren. For lim slitasje eller termisk slitasje tilfeller, arbeid herding og burr dannelse er viktige faktorer som fører til grooving slitasje.

Mottiltak: For arbeidshærdede materialer, velg en mindre hovedvinkelvinkel og endre kuttdybden.

9. Deflasjonssvulst (adhesjon)

En opphopning av rusk (BUE) refererer til akkumulering av materiale på bladflaten.

En opphopning av rusk (BUE) refererer til akkumulering av materiale på bladflaten.

Årsak: Brikkeoppbyggingsmaterialet kan dannes på toppen av skjærekanten, og skiller skjærekanten fra materialet. Dette øker skjærekraften, noe som resulterer i total svikt eller brikkeoppbygging, som ofte skreller av belegget eller til og med en del av underlaget.

Mottiltak: Å øke skjærehastigheten kan forhindre dannelse av brikkeoppbygging. Når maskinering mykere, mer tyktflytende materialer, er det best å bruke en skarpere skjærekant.

For det andre, de forskjellige mekanismene for verktøybruk

For det andre, de forskjellige mekanismene for verktøybruk

I numerisk kontrollbearbeiding gjør varmen og friksjonen som genereres av brikken som glir langs verktøyets skjæreflate i høy hastighet verktøyet i et svært utfordrende prosesseringsmiljø. Mekanismene for verktøyslitasje er hovedsakelig som følger:

1. Mekanisk kraft: Mekanisk trykk på skjærekanten av bladet forårsaker brudd.

2. Kjemisk reaksjon: Den kjemiske reaksjonen mellom det sementerte karbid og arbeidsstykket forårsaker slitasje.

3. Varme: På skjærekanten av bladet, temperaturendringer forårsake sprekker, og varme forårsaker plast deformasjon.

4. Vedheft: For tyktflytende materialer dannes oppbyggingslag / oppbyggingssvulster.

5. Sliping: I støpejern kan SiC inneslutninger slite ned skjærekanten av bladet.

Gjennom delingen ovenfor er vi kjent med de ni formene for verktøyslitasje og hvordan vi kan ta tiltak for å håndtere verktøyslitasje som en produsent av numerisk kontrollbehandling. Samtidig bør vi også ta hensyn til mekanisk kraft, kjemisk reaksjon, varme, vedheft og sliping i den faktiske driftsprosessen, for å unngå alvorlig verktøyslitasje og forbedre levetiden til verktøyet og skjærenøyaktighet.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque