I EDM er verktøyelektroden og arbeidsstykket henholdsvis koblet til de to polene i pulsstrømforsyningen, og nedsenket i arbeidsvæsken, eller arbeidsvæsken fylles inn i utslippsgapet. Verktøyelektroden mates til arbeidsstykket gjennom det automatiske kontrollsystemet for gapet. Når gapet mellom de to elektrodene når en viss avstand, vil pulsspenningen som påføres på de to elektrodene bryte gjennom arbeidsvæsken og produsere gnisutslipp.

En stor mengde varmenergi er øyeblikkelig konsentrert i den fine kanalen av utslippet, og temperaturen kan nå mer enn 10 000 C, og trykket endres også kraftig, slik at det lokale spormetallmaterialet på arbeidsflaten umiddelbart smelter, fordamper og eksploderer i arbeidsvæsken, kondenserer raskt og danner faste metallpartikler, som bæres bort av arbeidsvæsken. På dette tidspunktet blir et lite gropemerke igjen på overflaten av arbeidsstykket, og utslippet stoppes kort, og arbeidsvæsken mellom de to elektrodene blir gjenopprettet til en isolerende tilstand.

Deretter brytes neste pulsspenning ned på et annet punkt der de to elektrodene er relativt nære, og genererer en gnisutladning og gjentar prosessen ovenfor. På denne måten, selv om mengden metall etset av hver pulsutladning er veldig liten, på grunn av tusenvis av pulser per sekund, kan mer metall etses bort, med en viss produktivitet.

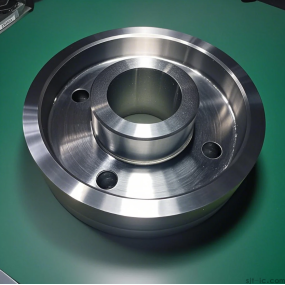

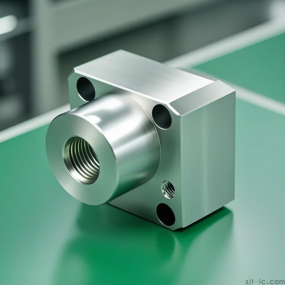

Under betingelse av å opprettholde et konstant utladningsgap mellom verktøyelektroden og arbeidsstykket, mens etsing av arbeidsstykket metall, blir verktøyelektroden kontinuerlig matet til arbeidsstykket, og til slutt blir formen som tilsvarer formen på verktøyelektroden bearbeidet. Derfor, så lenge formen på verktøyelektroden og den relative bevegelsesmodusen mellom verktøyelektroden og arbeidsstykket er endret, kan forskjellige komplekse profiler bearbeides. Verktøyelektroder brukes ofte med god elektrisk ledningsevne, høyt smeltepunkt og lett å maskin korrosjonsresistente materialer, som kobber, grafitt, kobber-tungsten legeringer og molybden. Under behandlingen har verktøyelektroden også tap, men det er mindre enn mengden etsning av arbeidsstykket metall, og til og med nær ingen tap.

Under betingelse av å opprettholde et konstant utladningsgap mellom verktøyelektroden og arbeidsstykket, mens etsing av arbeidsstykket metall, blir verktøyelektroden kontinuerlig matet til arbeidsstykket, og til slutt blir formen som tilsvarer formen på verktøyelektroden bearbeidet. Derfor, så lenge formen på verktøyelektroden og den relative bevegelsesmodusen mellom verktøyelektroden og arbeidsstykket er endret, kan forskjellige komplekse profiler bearbeides. Verktøyelektroder brukes ofte med god elektrisk ledningsevne, høyt smeltepunkt og lett å maskin korrosjonsresistente materialer, som kobber, grafitt, kobber-tungsten legeringer og molybden. Under behandlingen har verktøyelektroden også tap, men det er mindre enn mengden etsning av arbeidsstykket metall, og til og med nær ingen tap.

Som utslippsmedium spiller arbeidsvæsken også rollen som kjøling og fjerning av chip under bearbeidingsprosessen. Den vanligvis brukte arbeidsvæsken er et medium med lav viskositet, høyt flammepunkt og stabil ytelse, som parafin, deionisert vann og emulsjon. Den elektriske gnistmaskinen er en slags selvopphisset utslipp. Dens egenskaper er som følger: De to elektrodene til gnisutslippen har høy spenning før utslipp. Når de to elektrodene er nær, brytes mediet mellom dem, og gnisutslippen oppstår umiddelbart. Med nedbrytningsprosessen reduseres motstanden mellom de to elektrodene kraftig, og spenningen mellom de to elektrodene reduseres også kraftig. Gnistkanalen må slukkes i tide etter en kort periode (vanligvis 10-7-10 -3s) for å opprettholde de "kalde elektrode" egenskapene til gnisutladning (det vil si at varmenergien som konverteres av kanalenergien ikke kan overføres til dybden av elektroden i tide), slik at kanalenergien virker på et veldig lite område. Effekten av kanalenergi kan føre til at elektroden delvis korroderes. Metoden for å bruke korrosjonsfenomenet som genereres under gnisutladning for å størrelse materialet kalles EDM.

Som utslippsmedium spiller arbeidsvæsken også rollen som kjøling og fjerning av chip under bearbeidingsprosessen. Den vanligvis brukte arbeidsvæsken er et medium med lav viskositet, høyt flammepunkt og stabil ytelse, som parafin, deionisert vann og emulsjon. Den elektriske gnistmaskinen er en slags selvopphisset utslipp. Dens egenskaper er som følger: De to elektrodene til gnisutslippen har høy spenning før utslipp. Når de to elektrodene er nær, brytes mediet mellom dem, og gnisutslippen oppstår umiddelbart. Med nedbrytningsprosessen reduseres motstanden mellom de to elektrodene kraftig, og spenningen mellom de to elektrodene reduseres også kraftig. Gnistkanalen må slukkes i tide etter en kort periode (vanligvis 10-7-10 -3s) for å opprettholde de "kalde elektrode" egenskapene til gnisutladning (det vil si at varmenergien som konverteres av kanalenergien ikke kan overføres til dybden av elektroden i tide), slik at kanalenergien virker på et veldig lite område. Effekten av kanalenergi kan føre til at elektroden delvis korroderes. Metoden for å bruke korrosjonsfenomenet som genereres under gnisutladning for å størrelse materialet kalles EDM.

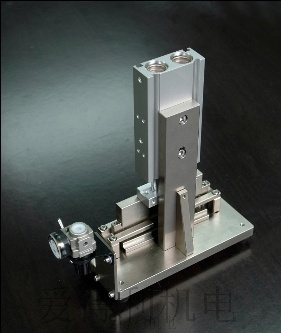

Elektrisk utladningsbearbeiding er utslipp av gnister i et flytende medium over et lavere spenningsområde. EDM-prosessering kan deles inn i fem kategorier i henhold til formen på verktøyelektroden og egenskapene til den relative bevegelsen mellom verktøyet og arbeidsstykket: EDM-forming av prosessering ved hjelp av dannelse av verktøyelektroder for enkel fôrbevegelse i forhold til arbeidsstykket; EDM-trådskjæringsbehandling ved hjelp av aksialt bevegelig ledning som verktøyelektroder, og arbeidsstykket beveger seg i henhold til ønsket form og størrelse for å kutte ledende materialer; EDM-sliping ved hjelp av ledning eller dannelse av ledende slipehjulverktøyelektroder for småhullsliping eller dannelse av sliping; EDM-konjuger roterende maskinering for maskinering av trådringmålere, trådpluggmålere, gir osv .; småhullbearbeiding, gravering av overflatelegering, overflateforsterkning og andre typer behandling. EDM kan behandle materialer og kompleksformede arbeidsstykker som er vanskelige å kutte ved vanlige skjæremetoder; den har ingen skjærekraft under behandlingen; den produserer ikke defekter som burrs og knivmerker og spor; verktøyelektrodematerialet trenger ikke å være hardere enn arbeidsmaterialet; det er enkelt å automatisere ved direkte bruk av elektrisk energi; overflaten av det modifiserte laget etter behandling må fjernes ytterligere i noen applikasjoner; rensing av arbeidsvæsken og behandling av røykforurensning som genereres under behandlingen er mer plagsom.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque