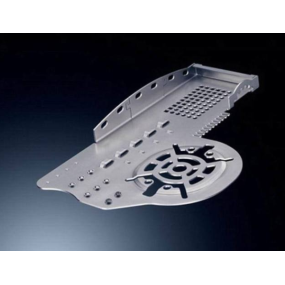

З розвитком обробної промисловості, не тільки в промисловості, але і в житті людей, ця металева розтягуюча частина стала повсюдною. Широке використання металевих розтягуючих деталей дозволило заводам з обробки деталей точного штампування отримувати багато таких замовлень.

У процесі штампування існує два типи: один - це процес розділення, а інший - процес формування.

1. Процес поділу: Процес поділу - це процес призначення заготовок для відокремлення вздовж певної контурної лінії для отримання штампованих частин певної форми, розміру та якості перетину.

2. Штампування: Процес формування відноситься до процесу штампування, при якому матеріал пластично деформується до певної форми та розміру без розтріскування.

Еластичне формування - це процес штампування, який використовує матрицю для формування плоскої заготовки у відкриту порожнисту частину. В якості одного з основних процесів штампування широко використовується креслення. Процес нанесення може бути використаний для виготовлення циліндричних, прямокутних, ступінчастих, сферичних, конічних, параболічних та інших тонкостінних деталей неправильної форми. У поєднанні з іншими процесами штампування формування також можуть бути виготовлені більш складні деталі.

Заводи з переробки деталей прецизійного штампування використовують штампувальне обладнання для розтягування та формування виробів, включаючи: розтягування, повторне розтягування, зворотне розтягування та проріджування.

1. Обробка розтягування: за допомогою валикового пристрою та сили штампування пуансона, частина або вся плоска пластина витягується в увігнуту порожнину, щоб сформувати її в контейнер з дном. Обробка бічних стінок контейнера паралельно напрямку розтягування є простим процесом розтягування, тоді як обробка розтягування конусоподібних (або кутових конусів) контейнерів, напівсферичних контейнерів і параболічних контейнерів також включає обробку розширення.

2. Повторне розтягування: тобто для глибоко витягнутих виробів, які неможливо завершити одноразовим розтягуванням, сформовані вироби потрібно знову розтягнути, щоб збільшити глибину формувального контейнера.

3. Обробка зворотного розтягування: Процес розтягування заготовки на попередньому етапі зворотний, внутрішня частина заготовки стає зовнішньою, а її зовнішній діаметр зменшується.

4. Обробка проріджування і розтягування: Сформований контейнер пробивається в увігнуту порожнину трохи менше зовнішнього діаметра контейнера з пуансоном, так що зовнішній діаметр контейнера з дном зменшується, а товщина стінки при цьому тонша, що не тільки усуває відхилення товщини стінки, але і змащує поверхню контейнера.

Ця стаття від EMAR Mold Co., Ltd. Для отримання додаткової інформації, пов ‘язаної з EMAR, натисніть: www.sjt-ic.com,

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque