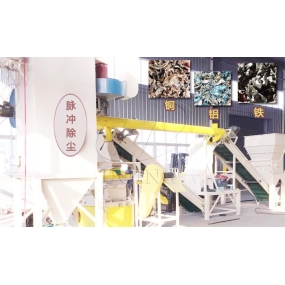

Сучасний розвиток ріжучого інструменту та супутніх технологій на Шеньчженьському машинопереробному заводі змінюється з кожним днем. В останні роки процес різання вступив у стадію високошвидкісного різання під спільним просуванням технології цифрового контролю та технології інструменту. В останні роки значного розвитку отримали матеріали інструменту та технологія нанесення покриттів. Наприклад, розширюється діапазон використання PCD, CBN надтвердих інструментів та керамічних інструментів. Будучи основною силою поточного високошвидкісного різання, продуктивність різання твердосплавних інструментів з покриттям значно покращилася. За останні два десятиліття швидкість різання зросла в 5-10 разів, а ефективність виробництва зросла на 50 %-вдвічі. Однією з характеристик високошвидкісного різання є те, що коли швидкість різання певною мірою зростає, сила різання зменшується зі збільшенням швидкості різання внаслідок пом "якшення матеріалу та інших причин. У той же час, оскільки ріжуча стружка забирає більшу частину тепла, і навіть підвищення температури заготовки буде зменшено. Однак через обмеження властивостей матеріалу інструменту останнє явище можна спостерігати лише при обробці алюмінієвих сплавів та м" яких матеріалів інструментами PCD. Високошвидкісне різання також підходить для жорсткого різання, сухого різання та важкого різання, а також є ефективним засобом для підвищення ефективності різання.

У сучасній механічній обробці вартість ріжучого інструменту, як правило, становить лише 3-4% від собівартості виробництва, але вона має набагато більший вплив на загальну собівартість виробництва. В епоху планової економіки обробні підприємства встановлюють квоти на споживання інструменту для контролю витрат з точки зору контролю витрат на обробку. Ми також згадували той факт, що деякі підприємства використовують низькопродуктивні зварювальні інструменти на високоефективному імпортному обладнанні, що не може повністю відіграти продуктивність обладнання, але спричиняє більші витрати. Деякі люди підрахували, що ефективність виробництва збільшується на 20%, а вартість виробництва зменшується на 15%. Зараз більшість компаній розрахували цей рахунок. Збільшення введення інструменту та використання високошвидкісного різання для підвищення ефективності виробництва для зменшення загальних виробничих витрат є кроком вперед у скороченні концепцій.

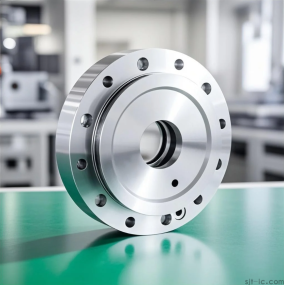

Передові ріжучі інструменти базуються на трьох основних технологіях: матеріал, покриття та конструкційні інновації. Високошвидкісні ріжучі інструменти в основному покладаються на досягнення в інструментальних матеріалах і технології нанесення покриттів. Високошвидкісне різання може підвищити ефективність різання, але це не єдиний засіб. Структурні інновації інструментів також є ефективним засобом для підвищення ефективності різання. Наприклад, фрезерний різак Iscar з великим проходом має ріжучу здатність 3,5 мм на зуб, а композитний інструмент для обробки отворів Seco може завершити свердління, розточування та фаску торця за один прохід. Технологічний прогрес обробки колінчастого валу є більш переконливим. Винахід протяжки колінчастого валу покращив ефективність обробки колінчастого валу в десять разів. Тепер є більш ефективний високошвидкісний фреза колінчастого валу, який може завершити обробку семи основних горловин за один прохід. Dongfeng Motor Co., Ltd. успішно розробила протяжки колінчастого валу та високошвидкісні фрезерні фрези для вітчизняних автомобільних заводів і успішно використовувала їх у виробництві. У 1980-х і 1990-х роках науково-дослідний інститут інструментів Ченду домігся успішного випередження іноземних відомих компаній у високоміцних масляних різьбових інструментах з незалежними правами інтелектуальної власності на дизайн інструменту та технологічну технологію, в поєднанні з комплексним застосуванням інноваційних технологій покриття, матеріалів та інструментальної структури, коли окремі технології покриття та матеріалів не були домінуючими. Є багато прикладів, які показують, що інновація в структурі інструменту часто є більш ефективною у підвищенні ефективності різання. Для підвищення ефективності різання ви не можете просто зосередитися на високошвидкісному різанні з найкращими (і часто найдорожчими) інструментами. У нинішній ситуації, коли наші інструментальні матеріали та технології нанесення покриттів все ще значно відстають від зарубіжних країн, зосередження уваги на інноваціях у структурі інструменту часто є більш ефективним і здійсненним засобом підвищення ефективності різання. Використання різних засобів, включаючи високошвидкісне різання та інноваційні конструкції інструменту, для досягнення високошвидкісного різання є ще одним прогресом у концепціях різання.

Передові ріжучі інструменти базуються на трьох основних технологіях: матеріал, покриття та конструкційні інновації. Високошвидкісні ріжучі інструменти в основному покладаються на досягнення в інструментальних матеріалах і технології нанесення покриттів. Високошвидкісне різання може підвищити ефективність різання, але це не єдиний засіб. Структурні інновації інструментів також є ефективним засобом для підвищення ефективності різання. Наприклад, фрезерний різак Iscar з великим проходом має ріжучу здатність 3,5 мм на зуб, а композитний інструмент для обробки отворів Seco може завершити свердління, розточування та фаску торця за один прохід. Технологічний прогрес обробки колінчастого валу є більш переконливим. Винахід протяжки колінчастого валу покращив ефективність обробки колінчастого валу в десять разів. Тепер є більш ефективний високошвидкісний фреза колінчастого валу, який може завершити обробку семи основних горловин за один прохід. Dongfeng Motor Co., Ltd. успішно розробила протяжки колінчастого валу та високошвидкісні фрезерні фрези для вітчизняних автомобільних заводів і успішно використовувала їх у виробництві. У 1980-х і 1990-х роках науково-дослідний інститут інструментів Ченду домігся успішного випередження іноземних відомих компаній у високоміцних масляних різьбових інструментах з незалежними правами інтелектуальної власності на дизайн інструменту та технологічну технологію, в поєднанні з комплексним застосуванням інноваційних технологій покриття, матеріалів та інструментальної структури, коли окремі технології покриття та матеріалів не були домінуючими. Є багато прикладів, які показують, що інновація в структурі інструменту часто є більш ефективною у підвищенні ефективності різання. Для підвищення ефективності різання ви не можете просто зосередитися на високошвидкісному різанні з найкращими (і часто найдорожчими) інструментами. У нинішній ситуації, коли наші інструментальні матеріали та технології нанесення покриттів все ще значно відстають від зарубіжних країн, зосередження уваги на інноваціях у структурі інструменту часто є більш ефективним і здійсненним засобом підвищення ефективності різання. Використання різних засобів, включаючи високошвидкісне різання та інноваційні конструкції інструменту, для досягнення високошвидкісного різання є ще одним прогресом у концепціях різання.

Після використання передових інструментів для підвищення ефективності різання на Шеньчженьських машинобудівних заводах часто висвітлюються дві нові проблеми: по-перше, ефект підвищення ефективності різання сильно розбавляється великою кількістю часу, що не ріже, а по-друге, вартість вдосконалених інструментів перевантажена, коли обладнання для обробки не дуже вдосконалене. Японська компанія MARZAK заявила, що їх обробний центр займає лише 30% часу, щоб створити переваги для компанії. Час різання, автоматично зафіксований на імпортованому швейцарському обробному центрі парового турбінного заводу Dongfang, становить лише близько 30%. Технологія різання постійно розвивається, і розуміння людей постійно поглиблюється: у прагненні підвищити ефективність обробки недостатньо лише високопродуктивних інструментів, а потенціал для підвищення продуктивності різання за допомогою технології нанесення різання все ще великий.

Процес різання дуже складний, і на процес різання впливає велика кількість випадкових факторів. Важко просто точно описати його за допомогою деяких формул і теорем. Однак різання металу як традиційна технологія має свої закони і може бути зрозумілим. Головне - використовувати технологію живого різання для вирішення практичних завдань. У співпраці з проектом China Knife Association 20 ми попросили Чжао Бінчженський науково-дослідний інститут, старшого експерта в галузі інструментів, скласти підручник з "Основи технології застосування інструментів". Наша мета - навчити талантів, які розуміють основні знання та новітні розробки сучасної технології різання, розуміють основні концепції технології застосування різання та можуть використовувати вищезазначені технології та ідеї для вирішення практичних завдань - ми називаємо їх інженерами-ріжучими та новим поколінням царів інструментів.

Як згадувалося раніше, недостатньо покладатися виключно на передові інструменти для подальшого підвищення ефективності різання. Ми також повинні освоювати та застосовувати технології, пов ‘язані з процесом різання, для всебічного підвищення ефективності виробництва.

На робочій конференції Асоціації китайських інструментів 2005 року, що відбулася в Сямені в травні цього року, завод парових турбін Dongfang представив досвід комплексного застосування технології застосування різання для підвищення ефективності різання всебічно. Цього року завод наполегливо працював над просуванням передових інструментів, а лише просування індексованих інструментів підвищило ефективність виробництва на 30%. Потім вони наполегливо працювали над інноваціями в структурі інструменту, співпрацюючи з акціонерним товариством Zhuzhou Diamond Cutting Tool для розробки передових інструментів, а також модифікуючи старе обладнання для використання передових інструментів для підвищення ефективності виробництва. Нещодавно вони оптимізували конфігурацію процесу всієї фабрики, посилили управління, провели мережеве програмування та комп ‘ютерне моделювання процесу різання для подальшого підвищення ефективності виробництва. За словами головного майстра Ван Чжен, "Попросіть про переваги в інших 70% часу". Є багато способів скоротити час, що не скорочується, наприклад, регулювання позамашинного інструменту, швидка зміна інструменту, випадкові вимірювання, багатостанційна обробка, налаштування вантажно-розвантажувальних станцій, придбання надійного обладнання для скорочення простоїв технічного обслуговування тощо.

Використання передових інструментів, а також оптимізація всього процесу обробки за допомогою управління та застосування відповідних технологій, для досягнення ефективної обробки є третім останнім прогресом у концепціях різання.

Використання передових ріжучих інструментів на заводах з переробки машин у Шеньчжені також повинно звертати увагу на розумне "узгодження" з технологічним обладнанням. Ми згадали, що зварювальні інструменти на хорошому обладнанні не збігаються, а також нерозумно сліпо переслідувати найкращі (і часто найдорожчі) ріжучі інструменти на звичайному обладнанні. Багато переробних компаній оголосили заклики до того, щоб ціна імпортних інструментів була перевантажена. Що нам робити? Наша порада: впроваджуйте інновації в структуру інструменту, покращуйте умови використання інструменту, раціонально вибирайте матеріали та покриття інструментів, не просто зосереджуйтесь на "найкращих" (найдорожчих) інструментах, а також підвищуйте ефективність виробництва. Доступні лише високопродуктивні інструменти та високошвидкісне різання. Після багатьох років будівництва та технологічної трансформації ряд державних, підроздільних та приватних інструментальних підприємств розробили низку високоефективних твердосплавних матеріалів та інструментів з покриттям, які можуть бути обґрунтовано обрані переробними підприємствами відповідно до конкретних умов. Потім є інновації в структурі інструментів та реформа процесів, а також інструменти управління та супутні технології також є ефективними засобами підвищення ефективності виробництва. Якщо говорити чіткіше, не зосереджуйтесь лише на використанні найкращих інструментів. В даний час ми повинні приділяти більше уваги ефективності технології скорочення додатків до 70% часу.

В даний час вітчизняне виробництво автомобілів, виробництво прес-форм, аерокосмічна промисловість та інші галузі все ще використовують велику кількість імпортних інструментів. Між нашою країною та зарубіжними країнами все ще існує великий розрив у базовій технології матеріалів і покриттів та інноваціях у структурі інструментів, і ще потрібно пройти довгий шлях, щоб наздогнати передовий рівень у світі. Але якщо ви тільки бачите це та ігноруєте важливу сферу технології нанесення різання, це непомітно перебільшує розрив між нашою технологією різання та зарубіжними країнами. Нам потрібно розвивати як базову технологію, так і технологію застосування. Зараз ми повинні почати з технології застосування різання, наполегливо працювати над інноваціями в структурі інструменту, навчитися добре використовувати впроваджену та самостійно розроблену технологію нанесення покриттів і передові технології інструментальних матеріалів, а також комплексно застосовувати технології та засоби управління для підвищення ефективності обробки та прискорення наздоганяння світового передового рівня.

English

English Spanish

Spanish Arabic

Arabic French

French Portuguese

Portuguese Belarusian

Belarusian Japanese

Japanese Russian

Russian Malay

Malay Icelandic

Icelandic Bulgarian

Bulgarian Azerbaijani

Azerbaijani Estonian

Estonian Irish

Irish Polish

Polish Persian

Persian Boolean

Boolean Danish

Danish German

German Filipino

Filipino Finnish

Finnish Korean

Korean Dutch

Dutch Galician

Galician Catalan

Catalan Czech

Czech Croatian

Croatian Latin

Latin Latvian

Latvian Romanian

Romanian Maltese

Maltese Macedonian

Macedonian Norwegian

Norwegian Swedish

Swedish Serbian

Serbian Slovak

Slovak Slovenian

Slovenian Swahili

Swahili Thai

Thai Turkish

Turkish Welsh

Welsh Urdu

Urdu Greek

Greek Hungarian

Hungarian Italian

Italian Yiddish

Yiddish Indonesian

Indonesian Vietnamese

Vietnamese Haitian Creole

Haitian Creole Spanish Basque

Spanish Basque